- •«Расчет тепловых потерь в промежуточном ковше»

- •Содержание

- •1 Современное состояние вопроса 4

- •2 Постановка задачи 18

- •Введение

- •1 Современное состояние вопроса

- •1.1 Конструкция промежуточного ковша

- •1.2 Тепловые условия работы

- •1.3 Тепловые потери при работе пк

- •1.4 Эффективный коэффициент теплоотдачи

- •2 Постановка задачи

- •2.1 Физическая постановка задачи

- •2.2. Математическая модель.

- •3 Анализ выводы

- •Литература

1.3 Тепловые потери при работе пк

В цепи технологических переливов промежуточный ковш является буферной емкостью [Непрерывная разливка стали [Текст] : учебник / А. Н. Смирнов, С. В. Куберский, Е. В. Штепан. - Донецк : ДонНТУ, 2011. - 482 с. : ил. - Предм. указ.: с. 479-482. - 500 экз. - ISBN 978-966-310-250-4 : Б. ц.], так как с его помощью согласовывается поступление металла из сталеразливочного ковша в кристаллизатор. При этом обеспечиваются усреднение поступающей порции металла и предотвращение попадания шлака в кристаллизатор. Предполагается, что конструкция промежуточного ковша должна обеспечивать минимальные потери тепла металлом.

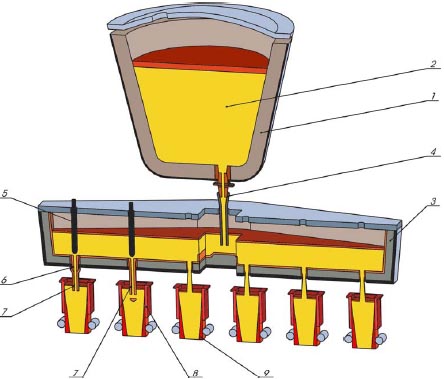

Промежуточный ковш обеспечивает поступление металла в кристаллизатор с определенным расходом и, обеспечивая хорошо организованную струю, позволяет разливать сталь в несколько кристаллизаторов одновременно и осуществлять серийную разливку методом плавка на плавку при смене сталеразливочных ковшей без прекращения и снижения скорости разливки (рисунок 3.6). Конструкция и вместимость промежуточного ковша в значительной степени определяют стабильность процесса разливки стали и качество заготовки.

Рисунок 3.6 – Схема перелива металла из сталеразливочного ковша в промковш и кристаллизаторы МНЛЗ с применением системы «стопор-дозатор» и открытой струей через калиброванный стакан-дозатор

Стабильность процесса литья во многом определяется постоянством температуры разливаемой стали при минимизации потерь тепла. Потери тепла сталью связаны, по меньшей мере, с тремя основными технологическими факторами:

потерями тепла металлом в процессе его нахождения в ковше за счет излучения через стенки, днище и зеркало металла (эти потери составляют 0,45-0,6 oС в минуту и зависят от состояния футеровки сталеразливочного ковша);

потерями тепла металлом в ходе перелива из сталеразливочного ковша в промежуточный (эти потери составляют, как правило, 15-30 oС и уменьшаются при наличии огнеупорной защитной трубы, устанавливаемой между сталеразливочным и промежуточным ковшами);

потерями тепла через футеровку и зеркало металла в промежуточном ковше. Для снижения тепловых потерь промковш оснащен крышкой, а зеркало металла защищено теплоизолирующей смесью.

Дополнительные потери тепла наблюдаются при разливке первого ковша в серии, что объясняется необходимостью прогрева футеровки промковша при попадании в него жидкой стали. Как правило, промковш подается на МНЛЗ уже разогретым. Температура футеровки при этом составляет 1000-1100 oС, а температура стали в первом в серии сталеразливочном ковше обычно предусматривается на 15-20 oС выше, чем в последующих.

Таким образом, в операционном плане промковш МНЛЗ выполняет следующие основные функции:

принимает сталь, выливающуюся из сталеразливочного ковша;

накапливает металл в объемах, необходимых для стабильного процесса литья (высота налива h = 700…1200 мм) в течение всего периода разливки;

обеспечивает резерв металла для разливки в период замены сталеразливочного ковша (до 3-5 мин разливки без подачи металла из сталеразливочного ковша, уровень стали при этом падает до 400-350 мм);

обеспечивает распределение и дозирование стали при переливе из промковша в кристаллизаторы МНЛЗ;

усредняет сталь по температуре и химическому составу в ходе разливки;

обеспечивает минимальные потери тепла металла в промковше;

обеспечивает рафинирование металла за счет всплытия неметаллических включений.

Поэтому конструкция промковша должна учитывать следующие основные факторы:

количество и расположение ручьев МНЛЗ, а также сечение разливаемых заготовок;

способ регулирования процесса истечения металла из промковша;

способ начала процесса разливки, метод удаления шлака и остатков металла после ее окончания;

оснащенность промковша специальными устройствами и приспособлениями (например, для непрерывного замера температуры или подогрева металла в ходе литья);

характер движения конвективных потоков металла, способствующих всплытию неметаллических включений в шлак или инициирующих повышенный износ элементов футеровки промковша;

возможность дополнительной рафинирующей обработки металла в промковше посредством его продувки инертным газом;

количество последовательно разливаемых плавок в серии.

Как показывают практические наблюдения, наилучшая организация струи металла, истекающего из промежуточного ковша, обеспечивается при поддержании его высоты на уровне 600…700 мм. Более высокий уровень металла в ковше излишне турбулизирует струю металла, а меньший делает ее неорганизованной, уменьшает время пребывания металла в ковше и затрудняет работу при разливке металла сериями.

Наличие шлака в промежуточном ковше создает опасность попадания его в кристаллизатор. Поэтому для предотвращения образования воронок при истечении металла в промежуточном ковше, особенно при смене сталеразливочных ковшей, необходимо иметь запас металла высотой не менее 250…300 мм.

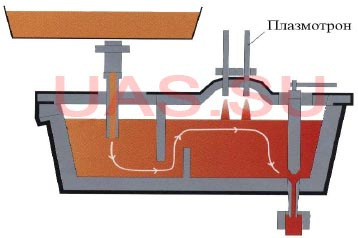

Для обеспечения стабильного температурного режима разливки на практике может использоваться дополнительный (корректирующий) подогрев металла в промковше, что позволяет поддерживать температуру на заданном уровне (25-30 oС выше температуры ликвидус). Наиболее часто на металлургических заводах для подогрева металла в промковше используют плазменную горелку (рисунок 3.10). Прирост температуры жидкой стали в промковше при использовании плазменных горелок составляет примерно 10 oС. При использовании плазменной горелки повышается точность регулирования температуры стали в промковше до ±3 oС.

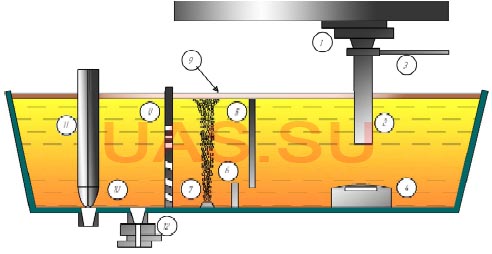

Рисунок 3.9 – Схематическое расположение дополнительных элементов, управляющих движением циркуляционных потоков в промковше: 1 – сталеразливочный ковш; 2 – защитная труба с подачей аргона (3); 4 – металлоприемник; 5 и 6 – перегородки; 7 – продувочный блок; 8 – фильтрационная перегородка; 9 – покровный шлак; 10 – жидкая сталь; 11 – стопор; 12 – шиберный затвор

Рисунок 3.10 – Общая схема плазменного подогрева стали в одноручьевом промковше

Это улучшает качество металла, увеличивает выход годного, а также несколько снижает удельный расход воды на тонну разливаемой стали. Эксплуатационные затраты и стоимость технического обслуживания системы плазменного подогрева стали в промковше оцениваются в размерах 0,6-0,8 долларов США на тонну стали. Это в значительной степени ограничивает применение плазменного подогрева областью разливки качественных и специальных сталей.