- •«Расчет тепловых потерь в промежуточном ковше»

- •Содержание

- •1 Современное состояние вопроса 4

- •2 Постановка задачи 18

- •Введение

- •1 Современное состояние вопроса

- •1.1 Конструкция промежуточного ковша

- •1.2 Тепловые условия работы

- •1.3 Тепловые потери при работе пк

- •1.4 Эффективный коэффициент теплоотдачи

- •2 Постановка задачи

- •2.1 Физическая постановка задачи

- •2.2. Математическая модель.

- •3 Анализ выводы

- •Литература

1.2 Тепловые условия работы

Одним из главных параметров, обеспечивающих высокое качество литья, является достаточно высокая температура разливаемого металла. Она влияет на процессы вторичного окисления сплавов, формирование кристаллической структуры отливок и загрязнение их неметаллическими включениями. Поэтому главной заботой литейщиков и металлургов является решение проблемы получения относительно стабильной температуры металла в ковше в процессе всего периода разливки. Недостаточное внимание технологов к выполнению указанных требований приводит к тому, что в результате неудовлетворительной теплозащиты металла в ковше малой емкости приходится перегревать чугуны и стали на 150...200°С, а для средней емкости - на 89...150°С. Это обстоятельство отрицательно отражается не только на качестве литья, получаемого в начале и конце разливки, но и увеличивает энергозатраты на дополнительный перегрев сплавов выше температуры ликвидуса. Большие потери на образование настылей затвердевшего металла наблюдаются при заливке холодных плавок.

Наименьшая интенсивность падения температуры при равных теплофизических свойствах в 100-тонном ковше получается при предварительном подогреве или заливке металла сразу же после разливки предыдущей плавки [4.1].Наибольшие потери тепла наблюдаются при разливке из холодного ковша. Снижение температуры стали в этот период достигает 100... 200 °С. Наиболее интенсивное снижение температуры происходит в первые 30 мин разливки. Оно связано, по-видимому, с большими тепловыми потерями с открытой поверхности, покрытой слоем шлака. Скорость охлаждения внутренней поверхности футеровки после окончания разливки для ковшей средней емкости, по данным различных исследователей, составляет 5...6 °С/мин.

Рис.4.1. Изменение температуры жидкой стали в ковше в процессе ее

разливки:

1 – без подогрева; 2-с подогревом; 3 – без охлаждения ковша после разливки.

Теоретическое

определение количества тепла, которое

теряет жидкий металл в процессе разливки

стали. Для примера был выбран

50-тонный сталеразливочный ковш, размеры

которого приведены на рис.4.2, при следующих

исходных расчет ных данных: толщина

футеровки 170 мм, теплофизические

характеристики шамотной футеровки:

теплопроводность

![]() =

0,7 ккал/(м-ч-°С); теплоемкость

с =

0,225 ккал/(кг-°С); удельный

вес

=

0,7 ккал/(м-ч-°С); теплоемкость

с =

0,225 ккал/(кг-°С); удельный

вес

![]() = 1900 кт/м3;

температуропроводность а

= 0,00165 м2/ч.

Расчет был проведен методом конечных

элементов, при котором шамотную футеровку

по толщине делили на пять частей

протяженностью

= 1900 кт/м3;

температуропроводность а

= 0,00165 м2/ч.

Расчет был проведен методом конечных

элементов, при котором шамотную футеровку

по толщине делили на пять частей

протяженностью

![]() =

0,034м, прогрев каждой из

которых рассматривался через каждые

=

0,034м, прогрев каждой из

которых рассматривался через каждые

![]() = 0,35 ч охлаждения стали. Принималось,

что ковш предварительно прогревался в

течение 1,06 ч до температуры внутренней

поверхности tст

= 900

°С. Продолжительность разливки принималась

равной 1,05

ч.

= 0,35 ч охлаждения стали. Принималось,

что ковш предварительно прогревался в

течение 1,06 ч до температуры внутренней

поверхности tст

= 900

°С. Продолжительность разливки принималась

равной 1,05

ч.

Потери тепла металла, находящегося в ковше, расходуются на прогрев ее футеровки и на излучение из открытой поверхности металла.

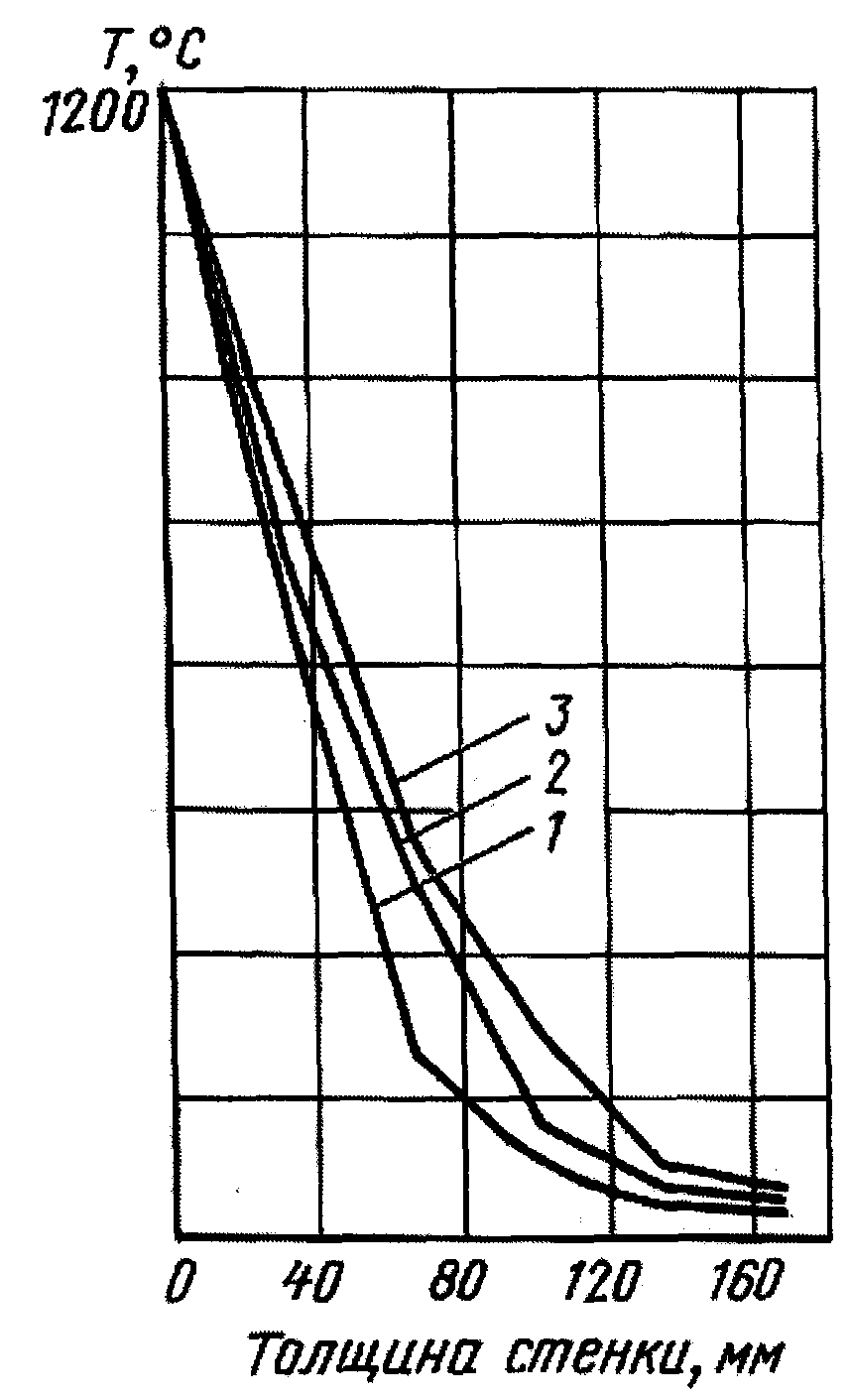

На

рис.4.3 приведены данные распределения

температуры по сечению футеровки ковша

на глубинах. Они показывают

стремительный подъем температуры кладки

только до толщин 80... 120мм. В более глубоких

слоях наблюдается незначительный

прогрев ее до температур 20... 93 °С. Такое

распределение температурных полей

свидетельствует о возможности уменьшения

толщины футеровки, особенно в том случае,

если между арматурным слоем и металлическим

кожухом ковша выполняется достаточно

эффективная теплоизоляционная защита.

По распределению температуры в стенке

ковша рассчитывалось количество тепла,

расходуемого на нагрев футеровки,

которое составляло

![]() =455000

ккал.

=455000

ккал.