- •Основные понятия и определения.

- •Элементы технологического процесса.

- •Операция

- •Установ

- •Позиция

- •Виды технологических переходов

- •Характерные виды технологических переходов для некоторых видов станков

- •Виды переходов для различных типов производства

- •Этапность обработки деталей

- •Отделочный этап

- •Специальный этап

- •Рациональный выбор оборудования

- •Способ обработки

- •Типы производства

- •Оборудование, применяемое в различных типах производства.

- •Схемы обработки на типовых металлорежущих станках. Токарные станки

- •Токарно-револьверные станки.

- •Обработка на токарных гидрокопировальных станках и многорезцовых токарных станках.

- •Горизонтальные токарные многошпиндельные станки

- •Обработка на токарных станках с чпу

- •Шлифовальные станки

- •Шлифование плоскостей торцем круга

- •Круглое шлифование

- •Многокамниевое шлифование

- •Шлифование наружных конических поверхностей

- •Внутреннее шлифование

- •Бесцентровое шлифование

- •Обработка на фрезерных станках

- •Типы станков и их назначение:

- •Схемы обработки заготовок на фрезерных станках

- •Элементы резания при фрезеровании:

- •Обработка заготовок на станках сверлильной и расточной групп

- •Типы сверлильных станков и их назначение

- •Схемы обработки поверхностей на сверлильных станках

- •Типы расточных станков и их назначение

- •Режущие инструменты и схемы обработки на расточных станках.

- •Элементы резания при сверлении

- •Базирование и базы в машиностроении. Общие положения, термины определения.

- •Классификация баз.

- •Технологические основные и искусственные базы

- •Выбор баз.

- •Схемы установки и схемы базирования

- •Ошибки базирования

- •Основное правило выбора схемы установки и простановки размеров

- •Точность механической обработки

- •Погрешности основной кинематической схемы обработки Упругие перемещения системы станок – приспособление – инструмент – заготовка

- •Температурные деформации системы станок – приспособление – инструмент – заготовка

- •Как проявляется температурное деформирование на обрабатываемых поверхностях

- •Свойства температурных деформаций

- •Геометрические погрешности станка, приспособлений и режущих инструментов

- •Погрешности обработки, вызываемые размерным износом инструмента

- •Погрешности настройки инструмента на размер

- •Определение суммарной погрешности

- •Экономическая точность обработки

- •Пути повышения точности механической обработки

- •Качество поверхности деталей машин

- •Геометрические характеристики:

- •Физико-механические свойства поверхностного слоя

- •Влияние качества поверхности на эксплуатационные свойства деталей машин

- •Влияние физико-механических свойств обрабатываемых поверхностей на эксплуатационные свойства детали.

- •Технологичность конструкции изделий

- •Отработка конструкций деталей на технологичность

- •Методы обработки типовых поверхностей деталей машин

- •Обработка нцп

- •Характеристики нцп

- •Понятие о планах обработки поверхностей

- •Общая характеристика этапов обработки

- •Способы установки деталей при точении.

- •Последовательность обработки на токарном универсальном станке с использованием автоматического метода достижения точности (с применением упоров мс производство)

- •Обработка наружных поверхностей на многорезцовых и гидрокопировальных станках

- •Пример формирования последовательности обработки на многорезцовом и гидрокопировальном станках

- •Обработка наружных поверхностей на станках с чпу (с – производство)

- •Шлифование

- •Обработка резьбовых поверхностей

- •Основные способы нарезания резьбы в различных типах производства

- •Специальные методы нарезания резьбы

- •Планы обработки резьбовых поверхностей

- •Способы нарезания резьбы различными инструментами

- •Шлифование резьбы

- •Нарезание внутренней резьбы

- •Фрезерование наружной и внутренней резьбы

- •Накатывание резьбы

- •Обработка внутренних цилиндрических поверхностей

- •Характеристика методов обработки вцп и применяемое технологическое оборудование

- •Особенности выполнения отдельных методов обработки внутренних поверхностей

- •It8…it7 – двухэтапной развёрткой выполняется Эп.

- •Обработка наружных и внутренних цилиндрических и резьбовых поверхностей на токарно-револьверных станках

- •Обработка цилиндрических поверхностей на вертикальных многошпиндельных токарных станках

- •Обработка цилиндрических поверхностей на горизонтальных многошпиндельных станках

- •Обработка отверстий протягиванием

- •Методы отделочной обработки

- •Методы обработки плоских поверхностей

- •Прогрессивные методы механической обработки

- •Оборудование

- •Обработка отверстий в корпусах

- •Обработка зубьев зубчатых колес

- •Материалы зубчатых колёс

- •Заготовки зубчатых колёс

- •Планы обработки зубчатых колёс

- •Методы и способы обработки зубчатых поверхностей

- •К лассификация основных методов формообразования зубьев зубчатых колёс

- •Нарезание зубьев зубчатых колёс методом обкатки

- •Зубонарезание червячными фрезами

- •Нарезание зубьев долбяками

- •Накатывание зубчатых колёс

- •Зубоотделочная обработка

- •Обработка шпоночных и шлицевых поверхностей

- •Способы формирования шпоночных поверхностей

- •Способы формирования шлицевых поверхностей

- •Методы обработки элементов шлицевых валов и втулок

- •Обработка шлицевых поверхностей в отверстиях

- •Обработка шпоночных пазов

Влияние физико-механических свойств обрабатываемых поверхностей на эксплуатационные свойства детали.

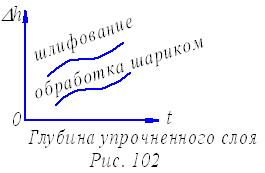

Влияние упрочнения на износостойкость.

Рис.97. Глубина упрочненного слоя.

Чем больше упрочнение, тем больше износостойкость поверхностей. В результате различных видов обработки в поверхностных слоях под преобладающим воздействием силового фактора происходит упрочнение. Слой упрочненного металла при различных способах обработки неодинаков:

при точении – до 1 мм;

при развертывании – 0,10,2 мм;

при шлифовании – 0,120,075 мм;

при полировании – сотые доли мкм.

Влияние упрочнения на усталостную прочность.

В результате упрочнения поверхностного слоя – усталостная прочность возрастает примерно на 15-20%. Упрочненный поверхностный слой препятствует росту существующих и вновь возникающим усталостным трещинам, которые зарождаются не в поверхностном слое, а в глубинном. Появление таких трещин возможно при больших нагружениях и при больших пределах выносливости.

Влияние упрочнения и остаточных напряжений на антикоррозийную стойкость.

При работе в агрессивных средах и больших температурах упрочнение оказывает вредное влияние – сталь растрескивается.

Наклеп (упрочнение) – положительный фактор при работе в обычных условиях.

Влияние остаточных внутренних напряжений на износостойкость поверхностей.

Остаточные внутренние напряжения любого знака (+) или (-) – сжатие – растяжение не оказывают влияния на износостойкость поверхности, т.к. остаточные напряжения – это упругие напряжения и при эксплуатации детали эти напряжения снимаются.

Влияние остаточных внутренних напряжений на усталостную прочность.

Остаточные внутренние напряжения сжатия приводят к увеличению усталостной прочности (в отдельных случаях до ≈50%).

Остаточные внутренние напряжения растяжения уменьшают предел выносливости (может доходить до 30%).

Технологичность конструкции изделий

Технологичность конструкции изделий – совокупность свойств изделия, определяющих способность его конструкции к достижению оптимальных затрат ресурсов при производстве и эксплуатации для заданных показателей качества, объема выпуска и условий выполнения работ.

Т.К.И. – характеризует не функциональные свойства изделия, а его конструктивные особенности, состав и взаимное расположение составляющих частей изделий.

ГОСТ 14205 – термины и определения Т.К.И.

ГОСТ 14201; 203; 204 – общие правила обеспечения Т.К.И.

ГОСТ 14202 – выбор показателей Т.К.И.

Показатели делятся на:

общие;

производственные;

эксплуатационные.

Общие:

Материалоекость – характеризует количество материала, затраченного на производство изделия, его эксплуатацию, определяемое в единицах массы.

Металлоекость – это воплощенные в конструкции затраты металла, необходимые для производства, эксплуатации и ремонта. ГОСТ 27782-88 Термины и определения

Энергоемкость – это воплощенные в конструкции затраты топливно-энергетических ресурсов, необходимых для изготовления, эксплуатации и ремонта или утилизации изделия.

Производственные:

Трудоемкость изготовления – сумма затрат труда на изготовление изделия, монтаж вне предприятия – изготовителя, технологическое и техническое обслуживание, ремонт изделия, выраженное в нормо-часах.

Себестоимость изделия – важный обобщающий показатель качества.

Технологическая себестоимость – суммарные затраты средств на осуществление технологических процессов изготовления изделия:

![]() ,

,

где

![]() – стоимость материалов, затраченных

на изготовление изделия;

– стоимость материалов, затраченных

на изготовление изделия;

![]() – заработная плата производственных

рабочих с начислениями;

– заработная плата производственных

рабочих с начислениями;

![]() –

накладные расходы, включающие расходы

на энергию, потребляемую оборудованием,

на ремонт и амортизацию оборудования,

инструментов, приспособлений и др.

материалы, предусмотренные технологическим

процессом.

–

накладные расходы, включающие расходы

на энергию, потребляемую оборудованием,

на ремонт и амортизацию оборудования,

инструментов, приспособлений и др.

материалы, предусмотренные технологическим

процессом.

Эксплуатационные:

Средняя трудоемкость изделия в техническом обслуживании данного вида изделия во время выполнения ремонта.