- •Основные понятия и определения.

- •Элементы технологического процесса.

- •Операция

- •Установ

- •Позиция

- •Виды технологических переходов

- •Характерные виды технологических переходов для некоторых видов станков

- •Виды переходов для различных типов производства

- •Этапность обработки деталей

- •Отделочный этап

- •Специальный этап

- •Рациональный выбор оборудования

- •Способ обработки

- •Типы производства

- •Оборудование, применяемое в различных типах производства.

- •Схемы обработки на типовых металлорежущих станках. Токарные станки

- •Токарно-револьверные станки.

- •Обработка на токарных гидрокопировальных станках и многорезцовых токарных станках.

- •Горизонтальные токарные многошпиндельные станки

- •Обработка на токарных станках с чпу

- •Шлифовальные станки

- •Шлифование плоскостей торцем круга

- •Круглое шлифование

- •Многокамниевое шлифование

- •Шлифование наружных конических поверхностей

- •Внутреннее шлифование

- •Бесцентровое шлифование

- •Обработка на фрезерных станках

- •Типы станков и их назначение:

- •Схемы обработки заготовок на фрезерных станках

- •Элементы резания при фрезеровании:

- •Обработка заготовок на станках сверлильной и расточной групп

- •Типы сверлильных станков и их назначение

- •Схемы обработки поверхностей на сверлильных станках

- •Типы расточных станков и их назначение

- •Режущие инструменты и схемы обработки на расточных станках.

- •Элементы резания при сверлении

- •Базирование и базы в машиностроении. Общие положения, термины определения.

- •Классификация баз.

- •Технологические основные и искусственные базы

- •Выбор баз.

- •Схемы установки и схемы базирования

- •Ошибки базирования

- •Основное правило выбора схемы установки и простановки размеров

- •Точность механической обработки

- •Погрешности основной кинематической схемы обработки Упругие перемещения системы станок – приспособление – инструмент – заготовка

- •Температурные деформации системы станок – приспособление – инструмент – заготовка

- •Как проявляется температурное деформирование на обрабатываемых поверхностях

- •Свойства температурных деформаций

- •Геометрические погрешности станка, приспособлений и режущих инструментов

- •Погрешности обработки, вызываемые размерным износом инструмента

- •Погрешности настройки инструмента на размер

- •Определение суммарной погрешности

- •Экономическая точность обработки

- •Пути повышения точности механической обработки

- •Качество поверхности деталей машин

- •Геометрические характеристики:

- •Физико-механические свойства поверхностного слоя

- •Влияние качества поверхности на эксплуатационные свойства деталей машин

- •Влияние физико-механических свойств обрабатываемых поверхностей на эксплуатационные свойства детали.

- •Технологичность конструкции изделий

- •Отработка конструкций деталей на технологичность

- •Методы обработки типовых поверхностей деталей машин

- •Обработка нцп

- •Характеристики нцп

- •Понятие о планах обработки поверхностей

- •Общая характеристика этапов обработки

- •Способы установки деталей при точении.

- •Последовательность обработки на токарном универсальном станке с использованием автоматического метода достижения точности (с применением упоров мс производство)

- •Обработка наружных поверхностей на многорезцовых и гидрокопировальных станках

- •Пример формирования последовательности обработки на многорезцовом и гидрокопировальном станках

- •Обработка наружных поверхностей на станках с чпу (с – производство)

- •Шлифование

- •Обработка резьбовых поверхностей

- •Основные способы нарезания резьбы в различных типах производства

- •Специальные методы нарезания резьбы

- •Планы обработки резьбовых поверхностей

- •Способы нарезания резьбы различными инструментами

- •Шлифование резьбы

- •Нарезание внутренней резьбы

- •Фрезерование наружной и внутренней резьбы

- •Накатывание резьбы

- •Обработка внутренних цилиндрических поверхностей

- •Характеристика методов обработки вцп и применяемое технологическое оборудование

- •Особенности выполнения отдельных методов обработки внутренних поверхностей

- •It8…it7 – двухэтапной развёрткой выполняется Эп.

- •Обработка наружных и внутренних цилиндрических и резьбовых поверхностей на токарно-револьверных станках

- •Обработка цилиндрических поверхностей на вертикальных многошпиндельных токарных станках

- •Обработка цилиндрических поверхностей на горизонтальных многошпиндельных станках

- •Обработка отверстий протягиванием

- •Методы отделочной обработки

- •Методы обработки плоских поверхностей

- •Прогрессивные методы механической обработки

- •Оборудование

- •Обработка отверстий в корпусах

- •Обработка зубьев зубчатых колес

- •Материалы зубчатых колёс

- •Заготовки зубчатых колёс

- •Планы обработки зубчатых колёс

- •Методы и способы обработки зубчатых поверхностей

- •К лассификация основных методов формообразования зубьев зубчатых колёс

- •Нарезание зубьев зубчатых колёс методом обкатки

- •Зубонарезание червячными фрезами

- •Нарезание зубьев долбяками

- •Накатывание зубчатых колёс

- •Зубоотделочная обработка

- •Обработка шпоночных и шлицевых поверхностей

- •Способы формирования шпоночных поверхностей

- •Способы формирования шлицевых поверхностей

- •Методы обработки элементов шлицевых валов и втулок

- •Обработка шлицевых поверхностей в отверстиях

- •Обработка шпоночных пазов

Свойства температурных деформаций

Со временем температурные деформации стабилизируются. Рекомендуется детали точные обрабатывать на станке, который вошел в стабилизационный режим (работа 2-3часа на холостых ходах).

В деталях могут возникать остаточные внутренние напряжения за счёт:

неравномерного охлаждения отдельных частей заготовки;

в результате фазовых превращений при закалке или резании;

в результате неоднородной деформации при резании.

При обработке некоторых металлов на поверхности может произойти фазовое превращение. Например, при шлифовании на поверхности могут возникнуть прижоги. Структура металла чаще всего соответствует структуре мартенсита, а все остальные поверхности – тростит.

При резании металла в поверхностных

слоях происходит пластическое

деформирование (сопровождается

упрочнением). Любой метод обработки,

связанный с пластическим деформированием

вызывает появление остаточных

напряжений

![]() .

Свойства остаточных напряжений:

.

Свойства остаточных напряжений:

выравниваются с течением времени, но при этом деталь деформируется;

или применяют старение – воздействие на заготовку с целью изменения величины остаточных напряжений .

Старение:

естественное;

искусственное;

вибрационное.

Вылёживание деталей на открытом воздухе – естественное старение (от нескольких часов до нескольких лет).

Искусственное старение – процесс, осуществляемый в печах. Детали нагреваются и выдерживаются от 8 до 12 часов, а дальше охлаждаются вместе с печью.

Вибрационная обработка – детали подвергают обработке (тряске) с определенной частотой колебаний.

Геометрические погрешности станка, приспособлений и режущих инструментов

Металлорежущие станки, приспособления и инструменты изготавливают с определённой степенью точности, так как погрешности их изготовления оказывают влияние на точность изготовления деталей.

Геометрическая точность станков определяется стандартами. В процессе эксплуатации она снижается, так как изнашиваются отдельные узлы станка, нарушается регулировка и др. причины.

Погрешности мерного режущего инструмента (сверла, зенкера, развёртки, протяжки т.п.) оказывают непосредственное влияние на образование погрешностей изготовления деталей. Допустимые погрешности геометрии режущих инструментов и приспособлений приводят на чертежах на их изготовление.

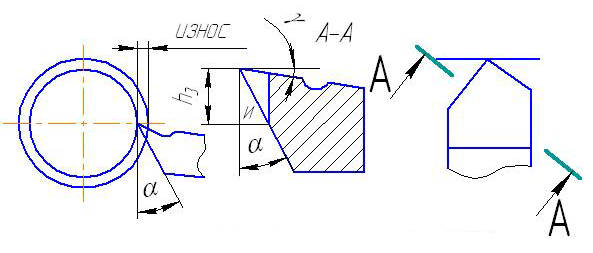

Погрешности обработки, вызываемые размерным износом инструмента

В процессе резания инструмент изнашивается.

Его износ происходит по:

задней;

передней;

одновременно по задней и передней поверхностям.

За критерий изнашивания инструмента принимается его износ по задней поверхности.

На точность обработки оказывает износ лезвия инструмента в напрвлении перпендикулярном к обрабатываемой поверхности, который называют размерным износом.

Рис.88. Износ резца по задней и передней граням.

Этот износ зависит от износа по

задней грани инструмента на участке,

прилегающем к вершине режущего

инструмента, а не на участке главной

режущей кромки. Поэтому вычисление

размерного износа по формуле

![]() даёт значительную погрешность,

вследствие чего величину износа

определяют экспериментальным путём.

даёт значительную погрешность,

вследствие чего величину износа

определяют экспериментальным путём.

Погрешность размерного изнашивания

инструмента выражается: для

двухсторонней обработки

![]() ;

для односторонней обработки

;

для односторонней обработки

![]() .

.

Стойкость режущего инструмента – время его работы между двумя последовательными переточками.

С точки зрения точности обработки

основной является зависимость

размерного износа от пути резания:

![]() ,

где

,

где

![]() – путь, пройденный инструментом в

металле, м;

– путь, пройденный инструментом в

металле, м;

![]() – скорость резания, м/мин;

– скорость резания, м/мин;

![]() – время резания, мин.

– время резания, мин.

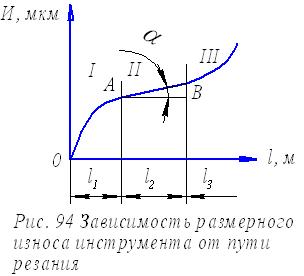

Эта зависимость может быть представлена графиком.

I – период приработки;

II – период нормальной работы;

III – период катастрофического износа.

Рис.89. Зависимость размерного износа инструмента от пути резания.

В начальный период работы режущего

инструмента наблюдается повышенный

его износ (кривая износа выпуклая).

Этот участок является незначительным,

не превышает 1000м и называется

начальным износом (I;

![]() )

)

![]() .

.

Второй период является основным

(II;

![]() )

и характеризуется нормальным

износом инструмента; его длина

составляет примерно 8000-30000м. Этот

участок прямолинеен; угол наклона

характеризует интенсивность размерного

изнашивания инструмента.

)

и характеризуется нормальным

износом инструмента; его длина

составляет примерно 8000-30000м. Этот

участок прямолинеен; угол наклона

характеризует интенсивность размерного

изнашивания инструмента.

Третий период(III;

![]() )

– кривая вогнута, соответствует

быстрому изнашиванию: через короткий

промежуток времени происходит

разрушение инструмента. Работа на

участке III не допустима.

)

– кривая вогнута, соответствует

быстрому изнашиванию: через короткий

промежуток времени происходит

разрушение инструмента. Работа на

участке III не допустима.

Характеристикой интенсивности

размерного изнашивания на II

участке является относительный износ

![]() ,

мкм – размерный износ, отнесённый к

пути резания:

,

мкм – размерный износ, отнесённый к

пути резания:

![]()

Зная величину , можно определить размерный износ (мкм) для любого пути резания на участке II:

![]()

Для определения размерного износа на всём пути резания вновь заточенным инструментом необходимо учитывать начальный размерный износ . Обобщая результаты, можно сделать вывод:

Величину можно учесть увеличением пути резания на 1000 м по эмпирической формуле:

![]() .

.

Пример: обтачивается

200

мм,

![]() =2000

м,

=150

м/мин,

=0,3

мм/об,

=8

мкм.

=2000

м,

=150

м/мин,

=0,3

мм/об,

=8

мкм.

![]() – длина пути резания.

– длина пути резания.

![]() м

м

![]() мкм

мкм

![]() мкм

мкм

На

200

мм

![]() мкм

соответствует IT9.

мкм

соответствует IT9.

Режущие инструменты, допускающие корректировку настроечного размера (резцы, фрезы, шлифовальные круги, разжимные развёртки и т.п.) позволяют компенсировать влияние размерного изнашивания на точность обработки. Для жёстких размерных и фасонных (профильных) инструментов такая компенсация исключена.

При обработке заготовок методом пробных рабочих ходов разовая установка инструмента исключает влияние размерного износа на точность размера обрабатываемой поверхности, однако погрешности формы в результате воздействия этого фактора будет иметь место.

При обработке заготовок на построенных станках своевременный контроль их размеров позволяет производить корректировку наладки станка.

При обработке заготовок в автоматическом режиме (на автоматических линиях) используют автоматические подналадчики, которые устраняют влияние размерного износа на точность обработки.