- •Основные понятия и определения.

- •Элементы технологического процесса.

- •Операция

- •Установ

- •Позиция

- •Виды технологических переходов

- •Характерные виды технологических переходов для некоторых видов станков

- •Виды переходов для различных типов производства

- •Этапность обработки деталей

- •Отделочный этап

- •Специальный этап

- •Рациональный выбор оборудования

- •Способ обработки

- •Типы производства

- •Оборудование, применяемое в различных типах производства.

- •Схемы обработки на типовых металлорежущих станках. Токарные станки

- •Токарно-револьверные станки.

- •Обработка на токарных гидрокопировальных станках и многорезцовых токарных станках.

- •Горизонтальные токарные многошпиндельные станки

- •Обработка на токарных станках с чпу

- •Шлифовальные станки

- •Шлифование плоскостей торцем круга

- •Круглое шлифование

- •Многокамниевое шлифование

- •Шлифование наружных конических поверхностей

- •Внутреннее шлифование

- •Бесцентровое шлифование

- •Обработка на фрезерных станках

- •Типы станков и их назначение:

- •Схемы обработки заготовок на фрезерных станках

- •Элементы резания при фрезеровании:

- •Обработка заготовок на станках сверлильной и расточной групп

- •Типы сверлильных станков и их назначение

- •Схемы обработки поверхностей на сверлильных станках

- •Типы расточных станков и их назначение

- •Режущие инструменты и схемы обработки на расточных станках.

- •Элементы резания при сверлении

- •Базирование и базы в машиностроении. Общие положения, термины определения.

- •Классификация баз.

- •Технологические основные и искусственные базы

- •Выбор баз.

- •Схемы установки и схемы базирования

- •Ошибки базирования

- •Основное правило выбора схемы установки и простановки размеров

- •Точность механической обработки

- •Погрешности основной кинематической схемы обработки Упругие перемещения системы станок – приспособление – инструмент – заготовка

- •Температурные деформации системы станок – приспособление – инструмент – заготовка

- •Как проявляется температурное деформирование на обрабатываемых поверхностях

- •Свойства температурных деформаций

- •Геометрические погрешности станка, приспособлений и режущих инструментов

- •Погрешности обработки, вызываемые размерным износом инструмента

- •Погрешности настройки инструмента на размер

- •Определение суммарной погрешности

- •Экономическая точность обработки

- •Пути повышения точности механической обработки

- •Качество поверхности деталей машин

- •Геометрические характеристики:

- •Физико-механические свойства поверхностного слоя

- •Влияние качества поверхности на эксплуатационные свойства деталей машин

- •Влияние физико-механических свойств обрабатываемых поверхностей на эксплуатационные свойства детали.

- •Технологичность конструкции изделий

- •Отработка конструкций деталей на технологичность

- •Методы обработки типовых поверхностей деталей машин

- •Обработка нцп

- •Характеристики нцп

- •Понятие о планах обработки поверхностей

- •Общая характеристика этапов обработки

- •Способы установки деталей при точении.

- •Последовательность обработки на токарном универсальном станке с использованием автоматического метода достижения точности (с применением упоров мс производство)

- •Обработка наружных поверхностей на многорезцовых и гидрокопировальных станках

- •Пример формирования последовательности обработки на многорезцовом и гидрокопировальном станках

- •Обработка наружных поверхностей на станках с чпу (с – производство)

- •Шлифование

- •Обработка резьбовых поверхностей

- •Основные способы нарезания резьбы в различных типах производства

- •Специальные методы нарезания резьбы

- •Планы обработки резьбовых поверхностей

- •Способы нарезания резьбы различными инструментами

- •Шлифование резьбы

- •Нарезание внутренней резьбы

- •Фрезерование наружной и внутренней резьбы

- •Накатывание резьбы

- •Обработка внутренних цилиндрических поверхностей

- •Характеристика методов обработки вцп и применяемое технологическое оборудование

- •Особенности выполнения отдельных методов обработки внутренних поверхностей

- •It8…it7 – двухэтапной развёрткой выполняется Эп.

- •Обработка наружных и внутренних цилиндрических и резьбовых поверхностей на токарно-револьверных станках

- •Обработка цилиндрических поверхностей на вертикальных многошпиндельных токарных станках

- •Обработка цилиндрических поверхностей на горизонтальных многошпиндельных станках

- •Обработка отверстий протягиванием

- •Методы отделочной обработки

- •Методы обработки плоских поверхностей

- •Прогрессивные методы механической обработки

- •Оборудование

- •Обработка отверстий в корпусах

- •Обработка зубьев зубчатых колес

- •Материалы зубчатых колёс

- •Заготовки зубчатых колёс

- •Планы обработки зубчатых колёс

- •Методы и способы обработки зубчатых поверхностей

- •К лассификация основных методов формообразования зубьев зубчатых колёс

- •Нарезание зубьев зубчатых колёс методом обкатки

- •Зубонарезание червячными фрезами

- •Нарезание зубьев долбяками

- •Накатывание зубчатых колёс

- •Зубоотделочная обработка

- •Обработка шпоночных и шлицевых поверхностей

- •Способы формирования шпоночных поверхностей

- •Способы формирования шлицевых поверхностей

- •Методы обработки элементов шлицевых валов и втулок

- •Обработка шлицевых поверхностей в отверстиях

- •Обработка шпоночных пазов

Температурные деформации системы станок – приспособление – инструмент – заготовка

В процессе механической обработки возникают деформации в результате выделения теплоты в зоне резания, в различных узлах металлорежущих станков в следствии трения, а так же поступления теплоты от внешних источников (учитываются при обработке точных поверхностей IT5…IT6). При более грубых квалитетах температурой от внешних источников пренебрегают.

При конструировании прецизионных станков следует принимать меры, уменьшающие влияние колебания температуры его узлов на появление соответствующих погрешностей: подбор материала для сопряжённых деталей с малым коэффициентом расширения, изменение направления температурного деформирования отдельных узлов станка таким образом, чтобы не влияло на точность обработки. Прецизионные станки устанавливают в помещении с постоянной температурой.

Нагрев заготовок в процессе резания происходит благодаря теплоте, выделяемой при резании. Основное количество тепла аккумулируется в стружке. В заготовку переходит 3-9% количества теплоты. Это при точении, фрезеровании, наружном протягивании. При сверлении около 50% теплоты остаётся в заготовке. Для уменьшения температурных деформаций обработку ведут с обильным охлаждением, с соблюдением этапности обработки, с перерывами, достаточными для охлаждения заготовки.

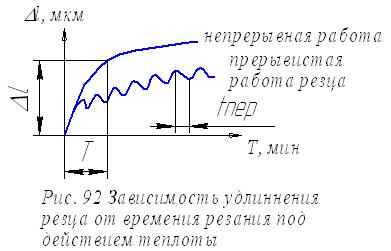

Температура рабочей поверхности резцов в зоне резания составляет 800-1000 оС и выше. С отдалением от зоны резания температура стержня резца заметно снижается. В начале резания наблюдается быстрое повышение температуры резца и его соответствующее удлинение. Затем наступает тепловое равновесие и удлинение резца практически прекращается. При работе с перерывами, в зависимости от длительности перерыва резец успевает остыть частично или полностью. При такой работе удлинение резца при наступлении теплового равновесия получается меньше, чем при непрерывном резании. Погрешности, вызываемые температурным деформированием режущего инструмента, можно практически исключить, если в зону резания подавать большее количество охлаждающей жидкости.

Рис. 87. Зависимость удлинения резца о времени резания под действием теплоты.

Как проявляется температурное деформирование на обрабатываемых поверхностях

Погрешности из-за тепловых деформаций инструмента.

Резец расширяется; через 20-35 м обработки поверхность уходит на конус.

Погрешности из-за тепловых деформаций станка.

За счёт трения в кинематических парах масло (смазка) нагревается и нагревает корпус шпинделя неравномерно. Ось шпинделя меняет своё положение (в горизонтальном направлении 8…30 мкм, а в вертикальном – до 100 мкм)

Погрешности из-за температурных деформаций детали.

При равномерном нагреве детали изменяют свои размеры; при неравномерном – изменяются размеры и формы поверхностей. Особенно сильно влияет температурная деформация на точность тонкостенных деталей. При обработке массивных деталей влияние нагрева незначительное

Верхние слои нагреваются, а нижние холодные – выпуклость.

После остывания – вогнутая поверхность.