- •Основные понятия и определения.

- •Элементы технологического процесса.

- •Операция

- •Установ

- •Позиция

- •Виды технологических переходов

- •Характерные виды технологических переходов для некоторых видов станков

- •Виды переходов для различных типов производства

- •Этапность обработки деталей

- •Отделочный этап

- •Специальный этап

- •Рациональный выбор оборудования

- •Способ обработки

- •Типы производства

- •Оборудование, применяемое в различных типах производства.

- •Схемы обработки на типовых металлорежущих станках. Токарные станки

- •Токарно-револьверные станки.

- •Обработка на токарных гидрокопировальных станках и многорезцовых токарных станках.

- •Горизонтальные токарные многошпиндельные станки

- •Обработка на токарных станках с чпу

- •Шлифовальные станки

- •Шлифование плоскостей торцем круга

- •Круглое шлифование

- •Многокамниевое шлифование

- •Шлифование наружных конических поверхностей

- •Внутреннее шлифование

- •Бесцентровое шлифование

- •Обработка на фрезерных станках

- •Типы станков и их назначение:

- •Схемы обработки заготовок на фрезерных станках

- •Элементы резания при фрезеровании:

- •Обработка заготовок на станках сверлильной и расточной групп

- •Типы сверлильных станков и их назначение

- •Схемы обработки поверхностей на сверлильных станках

- •Типы расточных станков и их назначение

- •Режущие инструменты и схемы обработки на расточных станках.

- •Элементы резания при сверлении

- •Базирование и базы в машиностроении. Общие положения, термины определения.

- •Классификация баз.

- •Технологические основные и искусственные базы

- •Выбор баз.

- •Схемы установки и схемы базирования

- •Ошибки базирования

- •Основное правило выбора схемы установки и простановки размеров

- •Точность механической обработки

- •Погрешности основной кинематической схемы обработки Упругие перемещения системы станок – приспособление – инструмент – заготовка

- •Температурные деформации системы станок – приспособление – инструмент – заготовка

- •Как проявляется температурное деформирование на обрабатываемых поверхностях

- •Свойства температурных деформаций

- •Геометрические погрешности станка, приспособлений и режущих инструментов

- •Погрешности обработки, вызываемые размерным износом инструмента

- •Погрешности настройки инструмента на размер

- •Определение суммарной погрешности

- •Экономическая точность обработки

- •Пути повышения точности механической обработки

- •Качество поверхности деталей машин

- •Геометрические характеристики:

- •Физико-механические свойства поверхностного слоя

- •Влияние качества поверхности на эксплуатационные свойства деталей машин

- •Влияние физико-механических свойств обрабатываемых поверхностей на эксплуатационные свойства детали.

- •Технологичность конструкции изделий

- •Отработка конструкций деталей на технологичность

- •Методы обработки типовых поверхностей деталей машин

- •Обработка нцп

- •Характеристики нцп

- •Понятие о планах обработки поверхностей

- •Общая характеристика этапов обработки

- •Способы установки деталей при точении.

- •Последовательность обработки на токарном универсальном станке с использованием автоматического метода достижения точности (с применением упоров мс производство)

- •Обработка наружных поверхностей на многорезцовых и гидрокопировальных станках

- •Пример формирования последовательности обработки на многорезцовом и гидрокопировальном станках

- •Обработка наружных поверхностей на станках с чпу (с – производство)

- •Шлифование

- •Обработка резьбовых поверхностей

- •Основные способы нарезания резьбы в различных типах производства

- •Специальные методы нарезания резьбы

- •Планы обработки резьбовых поверхностей

- •Способы нарезания резьбы различными инструментами

- •Шлифование резьбы

- •Нарезание внутренней резьбы

- •Фрезерование наружной и внутренней резьбы

- •Накатывание резьбы

- •Обработка внутренних цилиндрических поверхностей

- •Характеристика методов обработки вцп и применяемое технологическое оборудование

- •Особенности выполнения отдельных методов обработки внутренних поверхностей

- •It8…it7 – двухэтапной развёрткой выполняется Эп.

- •Обработка наружных и внутренних цилиндрических и резьбовых поверхностей на токарно-револьверных станках

- •Обработка цилиндрических поверхностей на вертикальных многошпиндельных токарных станках

- •Обработка цилиндрических поверхностей на горизонтальных многошпиндельных станках

- •Обработка отверстий протягиванием

- •Методы отделочной обработки

- •Методы обработки плоских поверхностей

- •Прогрессивные методы механической обработки

- •Оборудование

- •Обработка отверстий в корпусах

- •Обработка зубьев зубчатых колес

- •Материалы зубчатых колёс

- •Заготовки зубчатых колёс

- •Планы обработки зубчатых колёс

- •Методы и способы обработки зубчатых поверхностей

- •К лассификация основных методов формообразования зубьев зубчатых колёс

- •Нарезание зубьев зубчатых колёс методом обкатки

- •Зубонарезание червячными фрезами

- •Нарезание зубьев долбяками

- •Накатывание зубчатых колёс

- •Зубоотделочная обработка

- •Обработка шпоночных и шлицевых поверхностей

- •Способы формирования шпоночных поверхностей

- •Способы формирования шлицевых поверхностей

- •Методы обработки элементов шлицевых валов и втулок

- •Обработка шлицевых поверхностей в отверстиях

- •Обработка шпоночных пазов

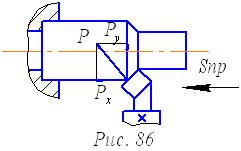

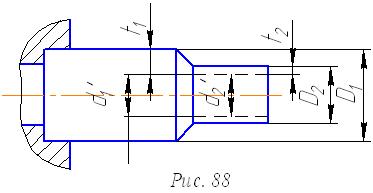

Погрешности основной кинематической схемы обработки Упругие перемещения системы станок – приспособление – инструмент – заготовка

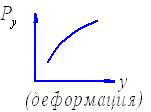

Под действием сил резания звенья упругой системы станок – приспособление – инструмент – заготовка перемещаются. Вследствие этого фактический размер детали будет отличаться от настроечного. Значение перемещения зависит от жёсткости системы и сил резания, действующих на неё.

Жёсткостью упругой системы СПИД называют отношение составляющей силы резания, направленной по нормали к обрабатываемой поверхности, к смещению лезвия инструмента относительно заготовки (у), отсчитываемому в том же направлении:

![]()

,

,

где

![]() – составляющая сила резания, Н;

– составляющая сила резания, Н;

![]() – смещение лезвия инструмента

относительно детали, мм.

– смещение лезвия инструмента

относительно детали, мм.

Рис.83.

Понятие жёсткость учитывает упругие свойства системы и условия её нагружения; при изменении условий нагружения жёсткость изменяется.

Например: при обтачивании вала его жёсткость при положении резца посередине будет отличаться от жёсткости вала при положении резца у конца вала. В соответствии с этим и жёсткость отдельных звеньев системы, отнесённая к вершине резца, будет также различной. Определение погрешностей обработки, связанных с упругими перемещениями звеньев системы, значительно упрощаются, если пользоваться понятием податливости.

Податливостью

![]() (м/Н) технологической системы называют

величину обратную жёсткости:

(м/Н) технологической системы называют

величину обратную жёсткости:

![]()

Деформация всей системы (

),

а (![]() )

– деформации и звеньев системы, то

)

– деформации и звеньев системы, то

![]()

Тогда общее выражение для податливости будет иметь вид:

![]()

Заменив значение податливости значениями жёсткости, найдём зависимость:

![]()

Число звеньев технологической системы в различных случаях различно. Например при токарной обработке в центрах обычно учитывают перемещение станка и обрабатываемой заготовки (пренебрегая перемещением резца, считая его малым). То есть система: стан – заготовка.

И, наоборот, при растачивании нельзя пренебрегать перемещениями расточных оправок или борштанг, деформации же самой заготовки в этом случае пренебрежимо малы. В данном случае рассматривается система станок – инструмент.

Жёсткость заготовки режущего инструмента можно с известным приближением определить по формулам теории упругости и сопротивления материалов.

Жёсткость специальных приспособлений определяют экспериментальным путём, они имеют заложенную конструктором постоянную жёсткость.

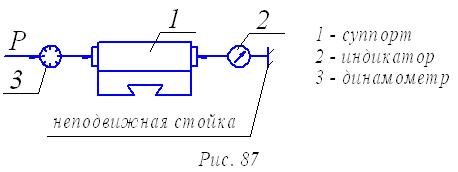

Для определения жёсткости станков наибольшее распространение получили методы:

статические;

динамические.

В первом случае к узлу станка с помощью специальных приспособлений прикладывают нагрузку и наблюдают его деформации. Испытания проводятся на неработающем станке.

1 – суппорт;

2 – индикатор;

3 – динамометр.

Рис.84.

Узел нагружается в том же направлении, что и при резании. В расчёт принимается только радиальная составляющая.

Характеристика жёсткости станка.

Статическая жёсткость используется при контроле качества станков новых и выходящих после ремонта.

Для расчётов точности статическая жёсткость не используется, так как точноость получается завышенной (статистическая жёсткость не учитывает производственные условия: толчки, вибрации, работу соседних станков).

Во втором случае жёсткость определяют в результате обработки заготовки резанием:

производственный метод (основан на обработке поверхности с переменным припуском и некоторых расчётах). Разновидность производственного метода – метод ступенчатого резания.

Рис.85.

Заключается в том, что обрабатывают

2 участка заготовки: один с глубиной

резания

![]() ,

чем другой. Остальные условия резания

остаются неизменными (то есть, обточка

производится с одного положения

инструмента обеих ступеней детали).

,

чем другой. Остальные условия резания

остаются неизменными (то есть, обточка

производится с одного положения

инструмента обеих ступеней детали).

Разность

![]() называют погрешностью заготовки

(

называют погрешностью заготовки

(![]() ).

).

При обработке участка с большей

глубиной резания будут больше силы

резания, больше отжатия лезвия

инструмента (деформации). Поэтому на

обработанной поверхности получается

ступень величиной

![]() ,

которая определяется измерением

диаметров на участках детали с

глубинами резания

,

которая определяется измерением

диаметров на участках детали с

глубинами резания

![]() и

и

![]() .

.

Отношение

![]() называется уточнением – оно

показывает во сколько раз уменьшилась

точность заготовки (или во сколько

раз точность детали выше точности

заготовки).

называется уточнением – оно

показывает во сколько раз уменьшилась

точность заготовки (или во сколько

раз точность детали выше точности

заготовки).

Жёсткость станка определяется по эмпирической зависимости:

![]() ,

,

![]() – коэффициент уточнения,

– коэффициент уточнения,

где

![]() ;

;

![]() –

коэффициент, характеризующий материал

заготовки и зависящий от геометрических

параметров инструмента и степени

его затупления (определяется по

справочникам).

–

коэффициент, характеризующий материал

заготовки и зависящий от геометрических

параметров инструмента и степени

его затупления (определяется по

справочникам).

![]() - подача, мм/об.

- подача, мм/об.

Отсюда можно сделать вывод о том,

что жёсткость технологической системы

является источником в формировании

погрешностей обработки. Зная жёсткость

технологической системы и силы, можно

определить погрешность обработки

от упругой деформации этой системы

(![]() ).

).

Для односторонней обработки

![]() ,

для двухсторонней обработки

,

для двухсторонней обработки

![]() .

.

![]()

Необходимо стремиться к максимальному повышению жёсткости звеньев системы СПИД.

![]() =5000

=5000![]() 6000

Н/мм – min жёсткость

трёхкулачкового патрона;

6000

Н/мм – min жёсткость

трёхкулачкового патрона;

=50000 60000 Н/мм – жёсткость суппорта;

=50000 70000 Н/мм – жёсткость конуса Морзе.

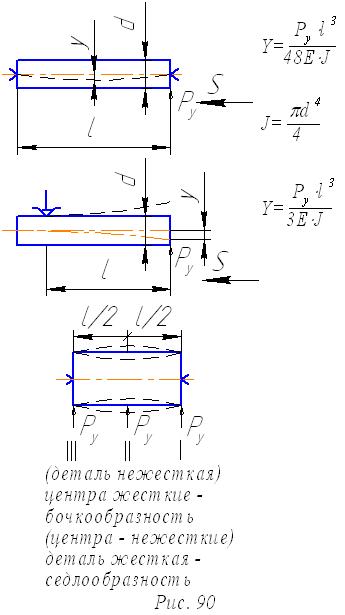

Жёсткость детали

![]() ;

; ![]() (мм4)

(мм4)

![]() – модуль упругости

– модуль упругости

![]() – момент инерции

– момент инерции

– определяется по нормативам

![]() ;

;

Рис.86.

Обработка в центрах.

жёсткие центры, деталь нежёсткая

I; II; III – положения инструмента

Самый большой прогиб в середине детали – бочкообразность

–нежёсткие центры, деталь жёсткая

Самый большой прогиб по краям детали (I и III положения инструмента).

Дефект – седлообразность.

Закрепление в патроне:

Дефект – конусообразность: момент от составляющей силы резания max в I положении. Меняется плечо – меняется момент, прогиб уменьшается.

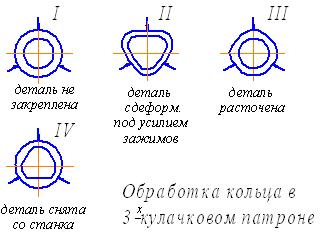

Кольцо в трёхкулачковом патроне

Деталь ещё не зажата

|

Деталь сдеформировалась под усилием зажимов |

Деталь расточили, но она ещё в патроне |

Деталь снята со станка

|

– наружная

поверхность стремится принять

форму окружности, а расточенная

поверхность деформируется, где были

силы зажима, волокна обрезаны и

|

|