- •Техническое задание на проектирование

- •1.Выбор электродвигателя и кинематический расчет

- •2.Расчет зубчатых колес редуктора

- •3.Предварительный расчет валов редуктора

- •Ведущий вал:

- •Ведомый вал:

- •4.Конструктивные размеры шестерни и колеса

- •Колесо:

- •5.Конструктивные размеры корпуса редуктора.

- •6.Первый этап компоновки редуктора.

- •7.Проверка долговечности подшипников.

- •Ведущий вал

- •8.Проверка прочности шпоночных соединений

- •Ведущий вал:

- •Ведомый вал:

- •Ведущий вал.

- •Ведомый вал.

- •10. Вычерчивание редуктора.

- •11. Посадки зубчатых колес и подшипников.

- •12. Выбор сорта масла

- •13. Сборка редуктора

- •14. Список литературы

Техническое задание на проектирование

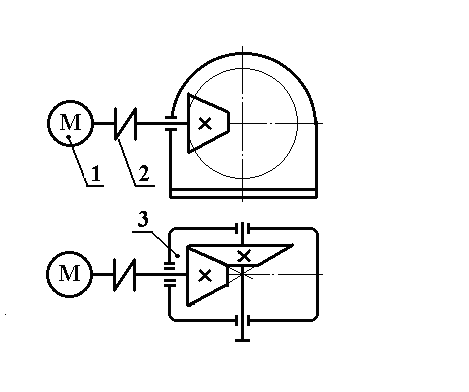

Спроектировать одноступенчатый горизонтальный конический редуктор.

Схема установки:

Электродвигатель

Муфта

Редуктор

Мощность на тихоходном валу, NT, кВт |

4.3 |

Частота вращения тихоходного вала n, об/м |

500 |

Коэффициент перегрузки |

1,5 |

Срок службы в годах |

5 |

Число смен работы за сутки |

3 |

1.Выбор электродвигателя и кинематический расчет

Определяем общий КПД редуктора:

КПД пары конических колес

коэффициент, учитывающий потери пары подшипников качения

Общий

КПД:

![]()

Требуемая мощность ЭД равна:

![]()

По требуемой мощности Ртр=4.53 кВт выбираем ЭД 4А112М4У3 асинхронный серии 4А, закрытый, обдуваемый с синхронной частотой вращения nсинх=1500 об/мин с мощностью Рдв=5.5 кВт и скольжением 3.7% (ГОСТ 19523-81).

Тип ЭД |

NC, об/мин |

S, % |

4A112М4У3 |

1500 |

3.7 |

Номинальная частота вращения вала двигателя:

![]() об/мин

об/мин

Угловая

скорость двигателя:

![]() рад/c

рад/c

Угловая скорость на тихоходном валу:

![]() рад/c

рад/c

Передаточное число:

![]()

В

соответствии с ГОСТ 2185-66 выбираем

передаточное число

![]()

Частоты вращения и угловые скорости валов редуктора:

ведущего

вала

![]() об/мин

об/мин

![]() рад/с

рад/с

Ведомого

вала

![]() об/мин

об/мин

![]() рад/с

рад/с

Вращающие моменты на валах:

на валу шестерни

![]() Нм

Нм

на валу колеса

![]() Нм

Нм

Табл. 1

Вал |

N,кВт |

n,об/мин |

,с-1 |

Т,Нм |

1 |

4.53 |

1445 |

151.2 |

36.4 |

2 |

4.3 |

459 |

48 |

108.9 |

2.Расчет зубчатых колес редуктора

2.1 Выбор материала и термообработки.

По таблице 3.3 [1] примем материалы:

для шестерни: сталь 40Х улучшенную с твердостью HB270

для колеса: сталь 40Х улучшенную с твердостью HB245

2.2 Проектировочный расчет.

Принимаем для колеса предел контактной выносливости

![]() Мпа

Мпа

Срок службы привода в часах

![]() ч

ч

Число циклов нагружений зубьев колеса

![]()

Базовое число циклов для материала колеса

![]()

Коэффициент долговечности

![]()

Следовательно, при длительной эксплуатации коэффициент долговечности KHL=1. Примем коэффициент безопасности [SH]=1.15

Допускаемые контактные напряжения:

![]() МПа

МПа

Коэффициент KH при консольном расположении шестерни равен 1.35 (табл. 3.1[1]). Коэффициент ширины венца по отношению к внешнему конусному расстоянию bRe=0.285 (рекомендация ГОСТ 12289-76).

Внешний делительный диаметр колеса:

Для

прямозубых передач:

![]()

![]() мм

мм

Принимаем

по ГОСТ 12289-76

![]() мм

мм

Число

зубьев шестерни выбираем из интервала

1832.

Число зубьев шестерни примем

![]() ,

тогда число зубьев колеса

,

тогда число зубьев колеса

![]()

Примем

![]() .

Тогда

.

Тогда

![]()

Отклонение

от заданного

![]() ,

что меньше установленных ГОСТ 2185-66

допустимых 3%

,

что меньше установленных ГОСТ 2185-66

допустимых 3%

Внешний

окружной модуль

![]() мм

мм

Примем

![]()

![]() мм

мм

Отклонение

от стандартного

![]() ,

что меньше допустимых 2%

,

что меньше допустимых 2%

Внешний делительный диаметр шестерни

![]() мм

мм

Примем de1=63 мм

Углы делительных конусов:

![]() ’

’

![]()

Внешнее

конусное расстояние

![]() :

:

![]() мм

мм

Длина

зубьев:

![]() мм

мм

Примем b=30 мм

Внешний диаметр шестерни и колеса (по вершинам зубьев):

![]() мм

мм

![]() мм

мм

Средний делительный диаметр шестерни:

![]() мм

мм

Средний окружной модуль:

![]() мм

мм

Коэффициент

ширины шестерни по среднему диаметру

![]()

Средняя

окружная скорость колес:

![]() м/c

м/c

Примем 7-ю степень точности для конических передач

2.3 Силы в зацеплении:

Окружная сила

H

H

Радиальная сила для шестерни, равная осевой для колеса

![]() Н

Н

Осевая сила для шестерни, равная радиальной для колеса

![]() Н

Н

2.4 Проверочный расчет на контактную выносливость

Для проверки контактных напряжений определяем коэффициент нагрузки:

![]()

При bd=0.55, при консольном расположении колес и твердости HB<350 коэффициент, учитывающий распределение нагрузки по длине зуба

Коэффициент, учитывающий распределение нагрузки между прямыми зубьями

Коэффициент, учитывающий динамическую нагрузку в закреплении, для прямозубых колес при =4.1 м/с

Проверка контактных напряжений:

МПа

МПа

МПа

<

МПа

<

![]()

2.5 Проверочный расчет на контактную статическую прочность при пиковой нагрузке

Расчетные контактные напряжения при пиковой нагрузке

![]() МПа

МПа

Допускаемое контактное напряжение при действии максимальной нагрузки для стальных колес с улучшением

![]() Мпа

Мпа

Где предел текучести для стали Ст 40Х при диаметре заготовки > 160 мм

![]() Мпа

Мпа

![]() МПа

МПа

Условие прочности выполняется.

2.6 Проверка зубьев на выносливость по напряжениям изгиба:

![]()

Здесь F=0.85 – опытный коэффициент, учитывающий понижение нагрузочной способности конической прямозубой передачи по сравнению с цилиндрической

Коэффициент

нагрузки

![]() ,

где kF=1.21

– коэффициент, учитывающий распределение

нагрузки по длине зуба при bd=0.55,

консольном расположении колес, валах

на роликовых подшипниках и твердости

HB<350;

kFv=1.35

– коэффициент, учитывающий динамическую

нагрузку в закреплении для прямозубых

колес при твердости HB<350,

скорость v=4.1м/с

и седьмой степени точности.

,

где kF=1.21

– коэффициент, учитывающий распределение

нагрузки по длине зуба при bd=0.55,

консольном расположении колес, валах

на роликовых подшипниках и твердости

HB<350;

kFv=1.35

– коэффициент, учитывающий динамическую

нагрузку в закреплении для прямозубых

колес при твердости HB<350,

скорость v=4.1м/с

и седьмой степени точности.

Коэффициент формы зуба YF выбираем в зависимости от эквивалентных чисел зубьев:

Для шестерни:

Для колеса:

При

этом

![]() ,

,

![]()

Допускаемое напряжение при проверке зубьев на изгиб:

![]()

Предел

выносливости при изгибе для стали Ст

40Х улучшенной при твердости НВ<350

![]() :

:

Для шестерни:

МПа

МПаДля колеса:

МПа

МПа

Коэффициент

запаса прочности

![]()

для стали 40X улучшенной

учитывает нестабильность механических

свойств

учитывает нестабильность механических

свойствдля штампованных и кованых колес

Допускаемые

напряжения при расчете зубьев на

выносливость и отношение

![]() :

:

для шестерни:

для колеса

Дальнейший

расчет ведем для зубьев колеса, т.к.

![]()

Проверяем зуб колеса:

Условие прочности выполняется.

2.7 Проверочный расчет на изгибную статическую прочность при пиковой нагрузке

![]() МПа

МПа

Допускаемые изгибные напряжения при действии максимальной нагрузки для стальных колес с улучшением.

![]() МПа

МПа

![]() МПа

МПа

Условие прочности выполняется.

Таким образом, все условия прочности выполняются