- •3. Физические основы пластической деформации

- •3.1. Строение металлов

- •3.2. Начальные сведения о пластической деформации и пластичности

- •3.3. Экспериментальное определение сопротивления сдвигу по плоскости скольжения

- •3.4. Основные положения теории дислокаций

- •3.5. Упрочнение при холодной деформации металла

- •3.6. Изменение свойств металла при холодной обработке давлением

- •3.7. Изменение свойств наклепанного металла при отжиге

- •3.8. Горячая обработка металлов давлением (общие сведения)

- •3.9. Физические уравнения связи и сопротивление металлов деформации

- •3.10. Определение сопротивления деформации металлов в холодном состоянии (испытания на растяжение)

- •3.11. Определение сопротивления деформации металлов в холодном состоянии (испытания на осадку)

- •3.12. Сопротивление деформации при высоких температурах

- •3.13. Модель разрушения металла при холодной омд

- •3.14. Построение диаграммы пластичности

- •1. Кручение образцов при атмосферном давлении и под давлением жидкости (рис. 3.31).

- •2. Растяжение образцов с предварительно выточенной шейкой при атмосферном давлении и под давлением жидкости (рис. 3.32).

3.10. Определение сопротивления деформации металлов в холодном состоянии (испытания на растяжение)

Стандартизировано испытание цилиндрических образцов на растяжение. Образцы применяют десятикратные (l0/d0 = 10) и пятикратные (l0/d0 = 5). Одноосное напряжение состояние сохраняется в образце до образования шейки. Применяются испытательные машины с силоизмерительными устройствами.

Первичную

диаграмму растяжения получают в

координатах Р-

(сила – абсолютное удлинение). Ее

перестраивают в диаграмму истинных

напряжений (кривую упрочнения):

(рис.

3.20). Главное напряжение

(рис.

3.20). Главное напряжение

,

где Р – сила растяжения; F

– текущая площадь поперечного сечения.

Значения Р берут на участке АБ.

До точки А деформация упругая; после

точки Б схема напряженного состояния

не линейная, а объемная.

,

где Р – сила растяжения; F

– текущая площадь поперечного сечения.

Значения Р берут на участке АБ.

До точки А деформация упругая; после

точки Б схема напряженного состояния

не линейная, а объемная.

Для

одноосного напряженного состояния

;

.

Главные скорости деформации

;

;

;

.

Средняя для образца

.

Средняя для образца

Рис. 3.20. Диаграмма растяжения (а) и кривая упрочнения (б)

скорость

деформации

.

Здесь

.

Здесь

- скорость движения одного из захватов

испытательной машины относительно

другого, l – текущая

длина образца,

- скорость движения одного из захватов

испытательной машины относительно

другого, l – текущая

длина образца,

- относительная линейная деформация,

- время деформирования (рассчитано путем

деления абсолютного удлинения образца

(перемещения захвата) на скорость.

- относительная линейная деформация,

- время деформирования (рассчитано путем

деления абсолютного удлинения образца

(перемещения захвата) на скорость.

Степень деформации:

;

;

.

.

Текущая площадь поперечного сечения образца F определяется из постоянства объема:

;

;

;

;

.

.

Диаграмму

истинных напряжений

легко перестроить в диаграмму

.

.

Опыты показывают, что для большинства металлов зависимость не чувствительна к скоростям испытания (так как в процессе деформации не происходит разупрочнение за счет рекристаллизации).

Эта

зависимость называется кривой

упрочнения (рис. 3.21). Кривые

можно описать уравнением регрессии

,

где С и n – разные

числовые

,

где С и n – разные

числовые

Рис. 3.21. Кривая упрочнения: 1 – сталь марки 08КП, 2 - сталь 40, 3 - 30ХГСА

коэффициенты для разных металлов. Они вычисляются по опытным данным методом наименьших квадратов

3.11. Определение сопротивления деформации металлов в холодном состоянии (испытания на осадку)

Недостаток испытаний на растяжение – при сравнительно небольших деформациях образуется шейка и напряженное состояние значительно отклоняется от одноосного.

Используют также метод осадки цилиндрических образцов плоскими полированными и смазанными бойками. Для данного метода имеется ГОСТ. Применяются испытательные машины с силоизмерительным устройством, такие же, как и для растяжения образцов.

Применяют

образцы с

.

Осадка более низких образцов сопровождается

существенным искажением опытных данных

о величине

из-за влияния трения на контактной

поверхности на процесс деформирования.

Трение может привести к бочкообразованию

образца и схема напряженного состояния

будет уже не линейная. Причём, чем ниже

образец, т.е. больше отношение

.

Осадка более низких образцов сопровождается

существенным искажением опытных данных

о величине

из-за влияния трения на контактной

поверхности на процесс деформирования.

Трение может привести к бочкообразованию

образца и схема напряженного состояния

будет уже не линейная. Причём, чем ниже

образец, т.е. больше отношение

,

тем больше давление р превышает

значение

и опытным путем определяется уже не

,

а р.

,

тем больше давление р превышает

значение

и опытным путем определяется уже не

,

а р.

Физическую сущность влияния отношения на давление р проще объяснить на примере осадки заготовок одинакового диаметра. При осадке вблизи контактных поверхностей заготовки образуются зоны затруднённой деформации (ЗЗД) (рис. 3.22). Наличие ЗЗД обусловлено действием сил трения на

h1

> h2; d1

= d2

hЗ1 = hЗ2

;

>

>

р2 > p1

р2 > p1

Рис. 3.22. Зоны затруднённой деформации (ЗЗД) при осадке заготовок:

а) высокая заготовка; б) низкая заготовка

контактных поверхностях. Установлено, что высота ЗЗД hЗ зависит только от диаметра заготовки и не зависит от её высоты. Поэтому в рассматриваемом на рис. 3.22 примере hЗ1 = hЗ2 и, следовательно, у низкой заготовки выше доля объёма, занимаемого ЗЗД, в общем объёме заготовки. Таким образом, продеформировать низкую заготовку труднее, чем высокую, т.е. р2 > p1.

Высокие образцы теряют устойчивость, изгибаются. Для снижения трения на торцах образца нарезают концентрические круговые канавки. Это препятствует выдавливанию смазки с контактной поверхности. Применение жидких смазок и канавок совмещают с использованием тонких пленок полиэтилена или свинцовой фольги, играющих роль твердой пластической смазки [4].

Предположим,

что удалось существенно снизить трение.

Тогда осадка цилиндра с

будет проходить в условиях, близких к

линейной деформации. Диаграмма

(сила – абсолютное обжатие образца

(перемещение подвижного бойка)),

зафиксированная в опыте на испытательной

машине может быть перестроена в переменные

(сила – абсолютное обжатие образца

(перемещение подвижного бойка)),

зафиксированная в опыте на испытательной

машине может быть перестроена в переменные

:

:

Рис. 3.23. Изменение силы деформирования при осадке

,

,

где F – текущая площадь поперечного сечения.

;

;

;

;

;

;

h

– текущая (изменяющаяся при осадке)

высота образца;

;

v – скорость подвижного бойка;

логарифмическая деформация

;

v – скорость подвижного бойка;

логарифмическая деформация

;

;

.

.

Данные

испытаний на сжатие также представляют

в виде кривых упрочнения или уравнения

регрессии

.

.

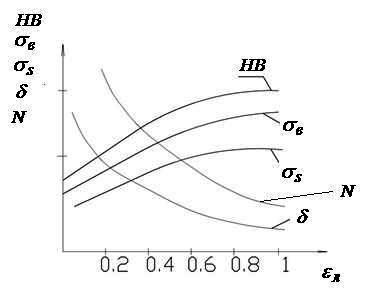

Накоплен

обширный материал о механических

свойствах металла после холодной

деформации. Например, испытывали образцы,

изготовленные из холоднокатаного

металла. Определяли

(рис.

3.24). Здесь HB - твердость по Бринеллю,

N – количество

перегибов до разрушения образца,

- относительное удлинение при растяжении

образца (до разрушения).

(рис.

3.24). Здесь HB - твердость по Бринеллю,

N – количество

перегибов до разрушения образца,

- относительное удлинение при растяжении

образца (до разрушения).

Прочностные

характеристики

и

определяют растяжением или сжатием

образцов из отожженного металла. Принято

считать, что

.

.

При определении пластических характеристик N , и твердости HB

Рис. 3.24. Механические свойства металла

применяют образцы в виде пластин, предварительно прокатанные в холодном состоянии с разными степенями деформации.

Образцы для растяжения по ГОСТ – десятикратные и пятикратные. Установлено, что скорость деформации, качество смазки, количество проходов до получения заданной степени деформации на механические свойства влияют незначительно.