- •1 Общая часть

- •1.1 Описание технологического процесса объекта

- •1.2 Описание автоматизированного объекта и его технические характеристики

- •Технические требования к сау, допустимые ошибки в установившихся режимах, прямые показатели качества переходных режимов

- •1.4 Анализ известных вариантов сау

- •2 Расчетная часть

- •2.1 Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

- •2.2 Описание функциональной схемы разрабатываемой системы

- •2.3 Выбор измерительно-пеобразовательных элементов (первичных и вторичных) диапазон измерения, условия работы, инерционность вопросы сглаживания с устройствами

- •2.4 Выбор исполнительных устройств

- •Математические описания сау и выбор автоматического управляющего устройства(ауу)

- •2.5.1 Определение математической модели объекта – статические характеристики, кривая разгона, частотные характеристики

- •2.5.2 Определение передаточных функций измерительно-преобразовательных и исполнительных устройств

- •2.5.3 Выбор закона автоматического управления в общем виде

- •2.5.4 Выбор автоматического управляющего устройства на основе плк

- •2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

- •3 Требования к программному обеспечению асу тПиП

- •4 Требования к базовому (фирменному) программному обеспечению

- •4.1 Требования и характеристика используемого системного программного обеспечения

- •4.1.1Требования и характеристика используемой операционной системы верхнего уровня и нижнего уровня асу тПиП

- •4.1.2 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •4.1.3 Требования и характеристика используемой системы управления локальными и распределенными базами данных

- •4.2 Требование и характеристика используемого программного обеспечение инструментальных средств разработки, отладки и документирования

- •4.2.1 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •5 Требования и характеристика используемого прикладного программного обеспечения

- •5.1 Требования и характеристика используемого прикладного программного обеспечения

- •5.2 Требование и характеристика средств создания и отладки прикладного по

- •Курсовая работа

- •С одержание:

2 Расчетная часть

2.1 Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

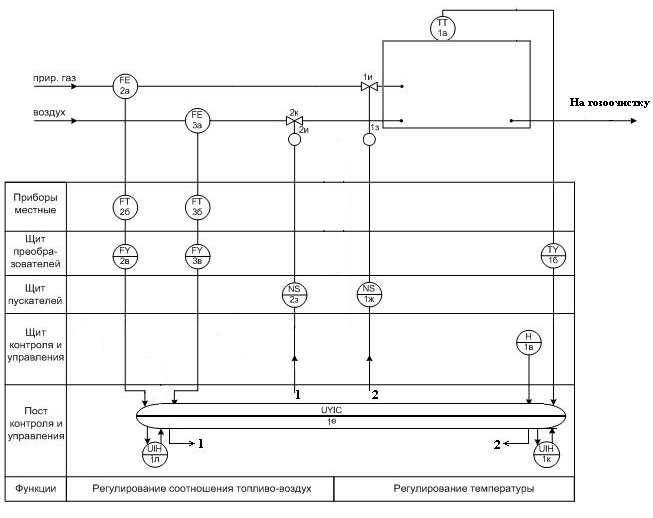

На рисунке 4 представлена функциональная схема разработанной автоматизированной системы.

Рисунок 4- Функциональная схема САУ

В таблице 1 приведена спецификация функциональной схемы.

Таблица 1 - Спецификация

На

рисунке 4 представлена функциональная

схема разработанной системы. Принцип

действия её заключается в следующем:

в своде дымохода в специальное окно

устанавливается первичный преобразователь

температуры (ТТ), сигнал от которого

через вторичный измерительный

преобразователь (TY) поступает в

контроллер (UYIK), контроллер вырабатывает

управляющий сигнал либо на основе

программы либо на основе данных вводимых

с пульта управления оператора (UIH).

Управляющий сигнал поступает через

пускатели (NS) на исполнительные механизмы

один из которых отвечает за подачу

воздуха второй за подачу природного

газа в горелки дожигания. Расход газа

и воздуха измеряется расходомерами

(FE). Данные с расходомеров поступают в

контроллер. С контроллера вырабатываются

сигналы о расходе газа и воздуха а так

же сигналы о температуре которые

поступают в систему визуализации и

отображаются в виде числовых значений

на автоматизированных рабочих местах

оператора. В случае аварии система

визуализации с помощью специальной

сигнализации как звуковой так и световой

привлекает внимание оператора.

На

рисунке 4 представлена функциональная

схема разработанной системы. Принцип

действия её заключается в следующем:

в своде дымохода в специальное окно

устанавливается первичный преобразователь

температуры (ТТ), сигнал от которого

через вторичный измерительный

преобразователь (TY) поступает в

контроллер (UYIK), контроллер вырабатывает

управляющий сигнал либо на основе

программы либо на основе данных вводимых

с пульта управления оператора (UIH).

Управляющий сигнал поступает через

пускатели (NS) на исполнительные механизмы

один из которых отвечает за подачу

воздуха второй за подачу природного

газа в горелки дожигания. Расход газа

и воздуха измеряется расходомерами

(FE). Данные с расходомеров поступают в

контроллер. С контроллера вырабатываются

сигналы о расходе газа и воздуха а так

же сигналы о температуре которые

поступают в систему визуализации и

отображаются в виде числовых значений

на автоматизированных рабочих местах

оператора. В случае аварии система

визуализации с помощью специальной

сигнализации как звуковой так и световой

привлекает внимание оператора.

2.2 Описание функциональной схемы разрабатываемой системы

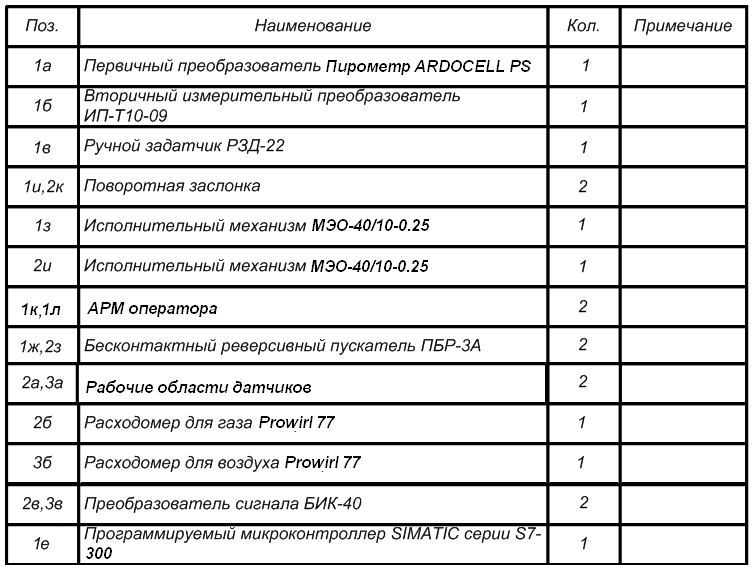

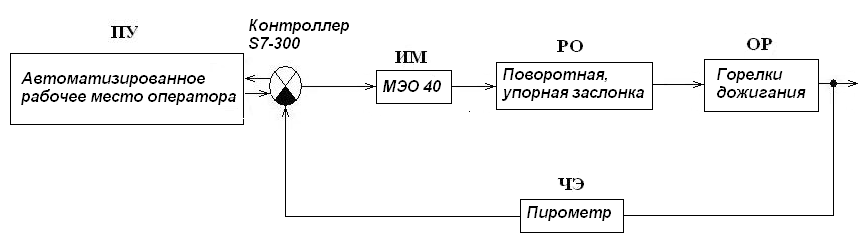

Для перехода к математической модели системы представим функциональную схему в более простом виде на рисунке 5.

Рисунок 5 – Упрощенная функциональная схема

В данной АСУ

горелками дожигания в качестве пульта

управления (ПУ) используется персональный

компьютер с установленной на нем системой

визуализации InTuch, которая позволяет

как следить за технологическим процессом

так и вносить необходимые коррективы

в работу горелок дожигания. Исполнительным

механизмом (ИМ) в системе является МЭО-40

так как позволяет с достаточной точностью

отрабатывать сигнал поступающий с

контроллера, механизм МЭО-40 прост в

обслуживании и способен работать в

тяжелых промышленных условиях. В качестве

регулирующего органа (РО) используется

поворотная, упорная заслонка, выбор

упорной заслонки обусловлен тем что

при полном её закрытии предотвращается

утечка газа в газопроводе. Объект

регулирования (ОР) – это горелки дожигания

шахтной печи. Чувствительным элементом

(ЧЭ) системы является пирометр.

Выбор пирометр для данной системы не

случаен так как его использование более

выгодно чем использование термопары

как с экономической точки зрения так и

с технической. Пирометр  более

долговечен по сроку службы так как

устанавливается не в близости открытого

пламени а на определенном расстоянии

тем самым он не подвергается термическому

воздействию. За счет пирометра

обеспечивается большая точность

измерения. Короткое время срабатывания

гарантирует оптимальное управление

процессом.

Так же в системе установлены датчики

расхода воздуха и расхода

газа Prowirl

77 которые не отображены на схеме так

как используются только для контроля

расхода воздуха и газа. Установка

датчиков Prowirl

вместо расходомерных диафрагм позволяет

отслеживать расход как газа так и воздуха

с высоко точностью, они имеют высокую

отказоустойчивость, интуитивный

интерфейс настройки и функции

самодиагностики. Сигналы с датчиков

поступают на контроллер S7-316

2DP. Замена контроллера Ремиконт на

контроллер SIMATIC

S7-300

обусловлена во-первых высоким

быстродействием последнего, котроллер

S7-300

может и в дальнейшем использоваться

если потребуется расширение системы,

он полностью конфигурируется с датчиками

и исполнительными механизмами, достаточно

просто осуществляется подключение к

промышленным сетям, обеспечивает высокую

надежность работы за счет современной

конструкции чего нельзя сказать о

контроллере Ремиконт. Сигнал с контроллера

поступают пульт управления оператора

и на исполнительный механизм.

Функционирование схемы заключается в

следующем: сигнал с датчика температуры

поступает на контроллер в котором

происходит сравнение этого значения с

заданным в случае рассогласования

контроллер вырабатывает управляющий

сигнал на исполнительный механизм

который в свою очередь воздействует на

регулирующий орган, тем самым изменяется

соотношение газ-воздух и система приходит

к требуемому состоянию.

более

долговечен по сроку службы так как

устанавливается не в близости открытого

пламени а на определенном расстоянии

тем самым он не подвергается термическому

воздействию. За счет пирометра

обеспечивается большая точность

измерения. Короткое время срабатывания

гарантирует оптимальное управление

процессом.

Так же в системе установлены датчики

расхода воздуха и расхода

газа Prowirl

77 которые не отображены на схеме так

как используются только для контроля

расхода воздуха и газа. Установка

датчиков Prowirl

вместо расходомерных диафрагм позволяет

отслеживать расход как газа так и воздуха

с высоко точностью, они имеют высокую

отказоустойчивость, интуитивный

интерфейс настройки и функции

самодиагностики. Сигналы с датчиков

поступают на контроллер S7-316

2DP. Замена контроллера Ремиконт на

контроллер SIMATIC

S7-300

обусловлена во-первых высоким

быстродействием последнего, котроллер

S7-300

может и в дальнейшем использоваться

если потребуется расширение системы,

он полностью конфигурируется с датчиками

и исполнительными механизмами, достаточно

просто осуществляется подключение к

промышленным сетям, обеспечивает высокую

надежность работы за счет современной

конструкции чего нельзя сказать о

контроллере Ремиконт. Сигнал с контроллера

поступают пульт управления оператора

и на исполнительный механизм.

Функционирование схемы заключается в

следующем: сигнал с датчика температуры

поступает на контроллер в котором

происходит сравнение этого значения с

заданным в случае рассогласования

контроллер вырабатывает управляющий

сигнал на исполнительный механизм

который в свою очередь воздействует на

регулирующий орган, тем самым изменяется

соотношение газ-воздух и система приходит

к требуемому состоянию.