- •1 Общая часть

- •1.1 Описание технологического процесса объекта

- •1.2 Описание автоматизированного объекта и его технические характеристики

- •Технические требования к сау, допустимые ошибки в установившихся режимах, прямые показатели качества переходных режимов

- •1.4 Анализ известных вариантов сау

- •2 Расчетная часть

- •2.1 Составление функциональной схемы сау и выбор принципиальных схем элементов её неизменяемой части

- •2.2 Описание функциональной схемы разрабатываемой системы

- •2.3 Выбор измерительно-пеобразовательных элементов (первичных и вторичных) диапазон измерения, условия работы, инерционность вопросы сглаживания с устройствами

- •2.4 Выбор исполнительных устройств

- •Математические описания сау и выбор автоматического управляющего устройства(ауу)

- •2.5.1 Определение математической модели объекта – статические характеристики, кривая разгона, частотные характеристики

- •2.5.2 Определение передаточных функций измерительно-преобразовательных и исполнительных устройств

- •2.5.3 Выбор закона автоматического управления в общем виде

- •2.5.4 Выбор автоматического управляющего устройства на основе плк

- •2.5.5 Расчет конфигурации устройства управления и составление заказной спецификации

- •3 Требования к программному обеспечению асу тПиП

- •4 Требования к базовому (фирменному) программному обеспечению

- •4.1 Требования и характеристика используемого системного программного обеспечения

- •4.1.1Требования и характеристика используемой операционной системы верхнего уровня и нижнего уровня асу тПиП

- •4.1.2 Требования и характеристика используемых пакетов программной поддержки обмена данными

- •4.1.3 Требования и характеристика используемой системы управления локальными и распределенными базами данных

- •4.2 Требование и характеристика используемого программного обеспечение инструментальных средств разработки, отладки и документирования

- •4.2.1 Требование и характеристика используемых средств настройки базового по, диагностики и самодиагностики работоспособности плк

- •5 Требования и характеристика используемого прикладного программного обеспечения

- •5.1 Требования и характеристика используемого прикладного программного обеспечения

- •5.2 Требование и характеристика средств создания и отладки прикладного по

- •Курсовая работа

- •С одержание:

5.2 Требование и характеристика средств создания и отладки прикладного по

Для программирования систем автоматизации SIMATIC S7/C7/WinAC может быть использовано три языка: STL, LAD и FBD.

Язык STL (Statement List) позволяет создавать наиболее компактные программы, обладающие наиболее высоким быстродействием. Язык поддерживает выполнение следующих функций:

любая точка программы может быть быстро найдена по указанию символьного имени, оператора и т.д;

возможность ввода данных в пошаговом или свободном текстовом режиме.

Программа может вводиться с проверкой синтаксиса каждой строки или набираться в текстовом редакторе с последующим преобразованием.

Классические языки программирования контроллеров LAD (Ladder Diagram - LAD) и FBD (Function Block Diagram) позволяют создавать программы, отвечающие требованиям DINEN 6.1131-3. Редакторы стандартных языков LAD и FBD обеспечивают полную графическую поддержку программирования со следующими характеристиками:

простое и интуитивное использование, наглядный интерфейс, использование стандартные механизмы работы с Windows;

библиотеки заранее подготовленных сложных функций (например, ПИД регулирования) и разработанных пользователем решений.

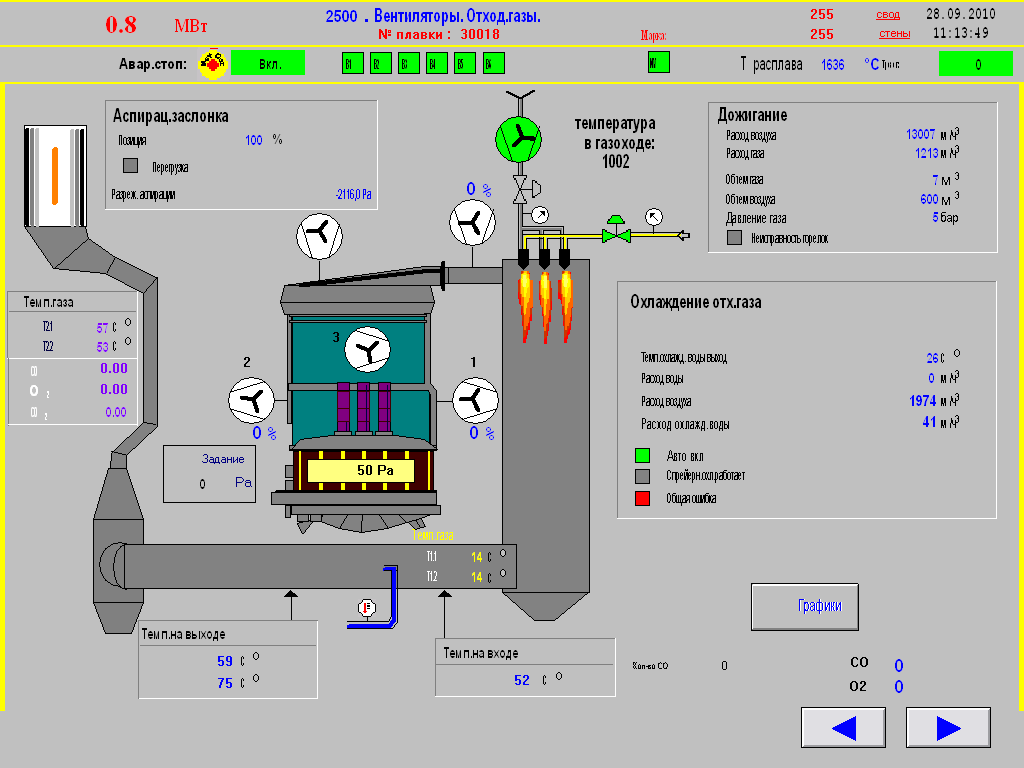

В разработанной системе использована SCADA-системы InTuch рисунок 4.

Рисунок 18 – Визуализация шахтной печи

InTouch

- это приложение-генератор человеко-машинного

интерфейса (HMI) для систем SCADA и других

систем автоматизации производства.

InTouch дает возможность пользователям

создавать операторские интерфейсы под

Windows, которые тесно взаимодействует с

другими компонентами программного

обеспечения фирмы Wonderware, например

FactorySuite (интегрированный пакет программного

обеспечения для полной автоматизации

производства) и стандартными приложениями

Microsoft Office. InTouch это программный пакет

для быстрой и эффективной разработки

и внедрения систем управления

производственным процессом.

InTouch

- это приложение-генератор человеко-машинного

интерфейса (HMI) для систем SCADA и других

систем автоматизации производства.

InTouch дает возможность пользователям

создавать операторские интерфейсы под

Windows, которые тесно взаимодействует с

другими компонентами программного

обеспечения фирмы Wonderware, например

FactorySuite (интегрированный пакет программного

обеспечения для полной автоматизации

производства) и стандартными приложениями

Microsoft Office. InTouch это программный пакет

для быстрой и эффективной разработки

и внедрения систем управления

производственным процессом.

Wonderware InTouch - это приложение-генератор графического операторского интерфейса (HMI) для систем SCADA и других систем автоматизации производства. InTouch позволяет пользователям создавать операторские интерфейсы под Windows, которые тесно взаимодействует с другими компонентами Factory Suite.

Дополнительные модули Статистического Контроля Процессов (SPC), Управления рецептами (Recipe) и Структурированного Языка Запросов (SQL) помогают пользователям удовлетворить разнообразные потребности в производственной отчетности. Версия 7.0 поддерживает установку корпорации Wonderware на то, что приложения InTouch будут всегда работать на будущих версиях программ.

Программный

пакет InTouch состоит из двух основных

компонентов - среды разработки и среды

исполнения. В среде разработки создаются

мнемосхемы, определяются и привязываются

к аппаратным средствам входные и выходные

сигналы и параметры, разрабатываются

алгоритмы управления и назначаются

права операторов. Созданное таким

образом приложение функционирует в

среде исполнения. Такое разграничение

позволяет предотвратить несанкционированное

изменение приложения, не определенное

логикой его работы. Для того, чтобы

приложение могло обмениваться данными

с аппаратурой, необходимо использование

третьего компонента - отдельной программы,

называемой сервером ввода-вывода. Как

правило, сервер ввода-вывода ориентирован

на использование с конкретным видом

оборудования, таким как промышленные

контроллеры. Вместе с тем, используются

также сервера ввода-вывода, рассчитанные

на обмен данными согласно определенным

промышленным стандартам, и которые

могут работать со всеми контроллерами

удовлетворяющими этому стандарту

(например Modbus, ProfiBus, DeviceNet и др.). Преимущества

использования InTouch этоп повышение

эффективности работы производства,

малые сроки внедрения благодаря простоте

освоения и использования средств

разработки. Простота технического

сопровождения.

Программный

пакет InTouch состоит из двух основных

компонентов - среды разработки и среды

исполнения. В среде разработки создаются

мнемосхемы, определяются и привязываются

к аппаратным средствам входные и выходные

сигналы и параметры, разрабатываются

алгоритмы управления и назначаются

права операторов. Созданное таким

образом приложение функционирует в

среде исполнения. Такое разграничение

позволяет предотвратить несанкционированное

изменение приложения, не определенное

логикой его работы. Для того, чтобы

приложение могло обмениваться данными

с аппаратурой, необходимо использование

третьего компонента - отдельной программы,

называемой сервером ввода-вывода. Как

правило, сервер ввода-вывода ориентирован

на использование с конкретным видом

оборудования, таким как промышленные

контроллеры. Вместе с тем, используются

также сервера ввода-вывода, рассчитанные

на обмен данными согласно определенным

промышленным стандартам, и которые

могут работать со всеми контроллерами

удовлетворяющими этому стандарту

(например Modbus, ProfiBus, DeviceNet и др.). Преимущества

использования InTouch этоп повышение

эффективности работы производства,

малые сроки внедрения благодаря простоте

освоения и использования средств

разработки. Простота технического

сопровождения.

Гарантированное сопряжение с любыми аппаратными средствами, имеющимися на предприятии, благодаря большому числу имеющихся серверов ввода-вывода, использованию стандартных протоколов обмена и наличию средств разработки собственных драйверов. Ориентация на перспективные и популярные компьютерные стандарты и платформы ( Windows NT, DCOM, OPC, ActiveX и др.).

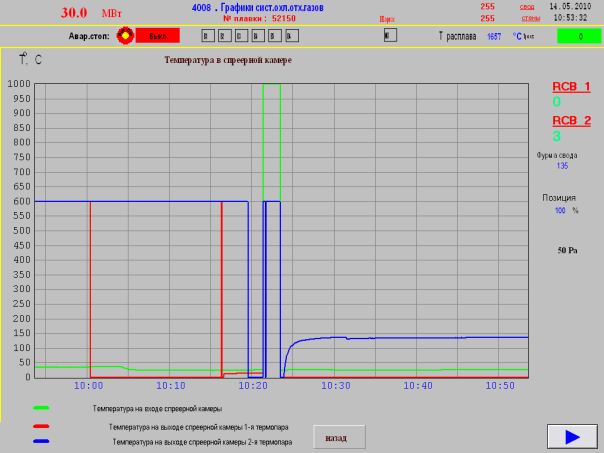

Рисунок 19 – График изменения температуры

С

помощью InTouch в разработанной системе

решаются следующие задачи. Сбор сигналов

с пирометра а так же с датчиков расхода

Prowirl 77 (рисунок 18) определяющих состояние

производственного процесса в текущий

момент времени. Значения температуры

и расхода отображаются как в виде

числовых значений так и в виде различных

графиков (рисунок 19), шкал и т.д. Графическое

отображение собранных данных на экране

компьютера в удобной для оператора

форме на мнемосхемах, индикаторах,

сигнальных элементах, в виде текстовых

сообщений и т.д. Кнопка «Графики» - при

нажатии на нее открывается окно

отображающее изменяющиеся во времени

значения температуры. С помощью кнопок

навигации можно перемещаться между

окнами мнемосхем отражающих технологический

процесс либо функционирование различных

агрегатов. Цветовые индикаторы (рисунок

20) отображают статус горелок дожигания.

Зелёным цветом светятся индикаторы

объектов готовых к работе или уже

находящихся в работе например: горелка

включена, воздуходувка 1. Индикаторы не

функционирующих объектов отмечены

серым цветом: воздуходувка 2. Красным

цветом отображается ошибка: неисправность

горелки. Цифровые значения - динамически

изменяются в зависимости от изменения

присвоенной им величины. На рисунке 20

отображается расход газа и воздуха за

плавку. При двойном щелчке на какой либо

агрегат появляется более подробное его

отображение с большим количеством

характеризующих параметров.

С

помощью InTouch в разработанной системе

решаются следующие задачи. Сбор сигналов

с пирометра а так же с датчиков расхода

Prowirl 77 (рисунок 18) определяющих состояние

производственного процесса в текущий

момент времени. Значения температуры

и расхода отображаются как в виде

числовых значений так и в виде различных

графиков (рисунок 19), шкал и т.д. Графическое

отображение собранных данных на экране

компьютера в удобной для оператора

форме на мнемосхемах, индикаторах,

сигнальных элементах, в виде текстовых

сообщений и т.д. Кнопка «Графики» - при

нажатии на нее открывается окно

отображающее изменяющиеся во времени

значения температуры. С помощью кнопок

навигации можно перемещаться между

окнами мнемосхем отражающих технологический

процесс либо функционирование различных

агрегатов. Цветовые индикаторы (рисунок

20) отображают статус горелок дожигания.

Зелёным цветом светятся индикаторы

объектов готовых к работе или уже

находящихся в работе например: горелка

включена, воздуходувка 1. Индикаторы не

функционирующих объектов отмечены

серым цветом: воздуходувка 2. Красным

цветом отображается ошибка: неисправность

горелки. Цифровые значения - динамически

изменяются в зависимости от изменения

присвоенной им величины. На рисунке 20

отображается расход газа и воздуха за

плавку. При двойном щелчке на какой либо

агрегат появляется более подробное его

отображение с большим количеством

характеризующих параметров.

Рисунок 20 - Информация о состоянии горелок дожигания

Автоматический

контроль за состоянием контролируемых

параметров и генерация сигналов тревоги

и выдача сообщений оператору в графической

и текстовой форме в случае выхода их за

пределы заданного диапазона. Контроль

за действиями оператора путем регистрации

его в системе с помощью имени и пароля,

и назначения ему определенных прав

доступа, ограничивающих возможности

оператора по управлению производственным

процессом. Вывод (автоматически или по

команде оператора) управляющих воздействий

в промышленные контроллеры и исполнительные

механизмы для регулировки непрерывных

или дискретных процессов, а также подача

сообщений персоналу на информационное

табло и пр.

Автоматический

контроль за состоянием контролируемых

параметров и генерация сигналов тревоги

и выдача сообщений оператору в графической

и текстовой форме в случае выхода их за

пределы заданного диапазона. Контроль

за действиями оператора путем регистрации

его в системе с помощью имени и пароля,

и назначения ему определенных прав

доступа, ограничивающих возможности

оператора по управлению производственным

процессом. Вывод (автоматически или по

команде оператора) управляющих воздействий

в промышленные контроллеры и исполнительные

механизмы для регулировки непрерывных

или дискретных процессов, а также подача

сообщений персоналу на информационное

табло и пр.

Автоматическое ведение журнала событий в котором регистрируется изменение производственных параметров с возможностью просмотра в графическом виде записанных данных а также ведение журнала аварийных сообщений. Соблюдение регламента производственного процесса путем динамической загрузки (автоматически или по команде оператора) набора параметров из заготовленных шаблонов (рецептур) в технологическое оборудование. Генерация отчетов и оперативных сводок.

Вывод:

В данном курсовом проекте рассматривалась модернизация автоматизированной системы регулирования горелками дожигания MAPECO шахтной печи №1 ЭСПЦ сталеплавильного производства ЧерМК ОАО «Северсталь».

Перед началом работы была поставлена задача усовершенствовать автоматизированную систему регулирования и обеспечить высокую стабильность требуемых технологических условий в частности поддержание необходимого температурного режима горелок дожигания в течении определенного промежутка времени. Эта задача была решена в первую очередь за счет замены морально и физически устаревшего контроллера Ремиконт 130 на современный SIMATIC S7-300, так же были заменены измерительно-преобразовательные элементы (датчики) и исполнительный механизм. Была разработана принципиально новая функциональная схема автоматизированной системы регулирования. Всё это позволит достигнуть поставленной цели и обеспечить стабильность технологического процесса.

Литература

1. Беленький А.М. Автоматическое управление металлургическими процессами. М.: Металлургия, 1989. – 384 с.

2. Техническая документация на горелки дожигания с ЭСПЦ ОАО «Северсталь»

3. Оформление пояснительной записки курсовых и дипломных проектов в соответствии с требованиями ГОСТ 2.105 – 95. Череповецкий металлургический колледж, 1999.

4. Тюриков С.П. Методические рекомендации и расчеты по курсовому проектированию для студентов 3 и 4 курсов. Череповец 2006 год.

5. Металлургические печи. - В.А. Кривандин, Б.Л. Марков. - М.: Металлургия, 1977.

6. Липухин Ю.В., Булатов Ю.И. Автоматизация металлургических агрегатов. М.: Металлургия, 1992.

7. Котов К.И., Шершевер М.А. Средства измерения, контроля и автоматизации технологических процессов. Вычислительная и микропроцессорная техника. М: Металлургия, 1989.

8. Статья из Internet: Описание ПЛК SIMATIC S7-300. Сайт: simatic.nm.ru.

9. Бунин В.К., Анопренко В.А. SCADA-системы: проблема выбора. Современные технологии автоматизации, М:1999.

Приложение

1 - Схема разрабатываемой системы с

указанием мест установки контроллеров,

датчиков, регуляторов

Приложение

1 - Схема разрабатываемой системы с

указанием мест установки контроллеров,

датчиков, регуляторов

Приложение

2 - Общий вид спроектированного устройства

Приложение

2 - Общий вид спроектированного устройства

1- сопла горелок дожигания

2- дымоход

3- трубопровод подачи воздуха

4- трубопровод подачи газа

5- шкаф управления

Приложение

3 - Упрощенная функциональная схема

Приложение

3 - Упрощенная функциональная схема

Приложение 4 - Кривая разгона

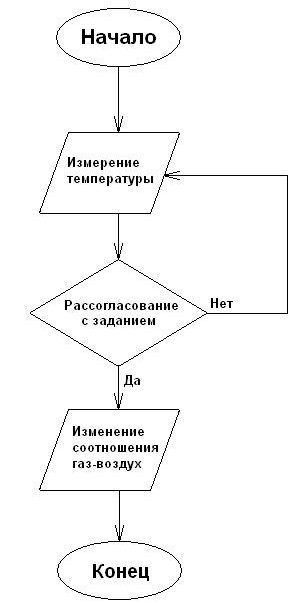

Приложение 5 Алгоритм работы системы

Федеральное

агентство по Образованию Российской

Федерации

Федеральное

агентство по Образованию Российской

Федерации

Череповецкий Металлургический колледж

Специальность 220301: «Автоматизация технологических процессов производств».