- •Основные месторождения глины

- •Обогащение каолина

- •Отощающие материалы

- •Мокрый тонкий помол

- •Сортировка и обогащение материалов

- •Свойства шликеров

- •Влияние составных частей массы на свойства изделий

- •Вылеживание массы

- •Формование изделий

- •Формование изделий из пластичных масс

- •Дефекты формования

- •Формование литьем

- •Дефекты литья

- •Сушильные устройства и режимы сушки

- •Нанесение глазурного покрытия

- •Процессы протекающие при обжиге

- •Процессы, протекающие при обжиге

- •Печи для обжига

- •Материалы для декорирования изделий

Влияние составных частей массы на свойства изделий

Каолин в керамической массе обеспечивает белизну изделий, повышает термостойкость, прочность и химическую стойкость изделий, но затрудняет получение плотного черепка. Его вводят в массу в сыром или обожженном виде. Посредством каолина в фарфоровую массу вводится требуемое количество Al2O3 (до 35%). Глины беложгущиеся — основные пластифицирующие составляющие массы, обеспечивающие требуемые формовочные свойства, механическую прочность полуфабриката в высушенном, а также обожженном состоянии, термическую стойкость изделий, но снижающие их белизну. Глины вводят в фарфоровые массы в количестве 4—18%. В фаянсовых массах содержание глинистых материалов возрастает до 55% (в твердом фаянсе) и 85% (в глинистом фаянсе). Глины в массах могут заменяться бентонитом, вводимым в количестве до 6%. При этом 1% бентонита заменяет до 5% глины, так как его связующая способность в 2—2,5 раза выше. Присутствие бентонита в фаянсовых массах повышает прочность высушенного полуфабриката на 30—40%. Однако в бентоните больше оксидов железа, что требует его обогащения гидроциклонным способом. Это сдерживает повсеместное использование бентонитов в керамических массах. В массе, используемой в автоматизированном производстве, содержание глины должно быть минимальным для уменьшения возможности деформации и растрескивания изделий в процессе скоростной тепловой обработки и в то же время достаточным для придания полуфабрикату необходимой прочности. Кремнеземистую составляющую — кварц жильный, кварцевый песок — вводят в массу для регулирования структурно-механических и технологических свойств и получения изделий с заранее заданными свойствами. Широкое использование кварцевых материалов в керамических массах объясняется особой ролью, которую выполняет кварц в формировании черепка изделий. Являясь кислым оксидом, кварц при высоких температурах обжига активно взаимодействует с другими компонентами массы, обеспечивая синтез минералов, определяющих свойства черепка (муллита и др.). Кварц выступает в качестве компонента, образующего жесткий каркас (скелет) в структуре черепка. Растворяясь в полевошпатовом расплаве, кварц повышает его просвечиваемость, вязкость и прочность черепка, понижает КТР фарфора и способствует сопротивлению изделий деформации при обжиге, улучшает разлив глазури. Нерастворившийся в полевошпатовом расплаве кварц может стать причиной внутренних напряжений в черепке, снижающих прочность и термическую устойчивость изделий. Полиморфные превращения свободного кварца, сопровождающиеся изменением объема, должны учитываться при выборе режима обжига изделий. Вредное влияние полиморфных превращений кварца снижают предварительным обжигом, а также тонким измельчением (до частиц размером <25 мкм). Лучших результатов достигают при использовании кварцевых отходов (песка), получаемых при обогащении каолинов. Полевошпатовая составляющая в массах, как и кремнеземистая, действует как отощающая добавка, а при обжиге — как плавень, обеспечивая развитие жидкой фазы в процессах формирования черепка изделий. Ортоклаз плавится медленно, распадаясь при 1170° С на лейцит и вязкое стекло, богатое кремнеземом, по реакции 1170ºС K2O·Al2O3·6SiO2 → K2O·Al2O3·4SiO2 + 2SiO2 . Он дает густоплавкое стекло и наиболее пригоден в качестве плавня. Повышенная вязкость расплава 106 Пз при 1300° С калиевых полевых шпатов (ортоклаза, микроклина) снижает возможность деформации изделий при обжиге. Полевошпатовый расплав заметно растворяет кварц и другие компоненты массы при 1200° С и выше. С повышением температуры интенсивность растворения повышается. Расплав калиевого полевого шпата способствует кристаллизации новых кристаллических фаз — муллита Al2O3 · 2SiO2, увеличению интервала спекания, повышению белизны, прочности, просвечиваемости и термостойкости изделий, чем выгодно отличается от натриевого полевого шпата. Калиевый полевой шпат вводят в керамические массы хозяйственного фарфора в количестве 15— 30%, полуфарфора — 25—35; низкотемпературного фарфора 15—35; высоковольтного — 32—45%. Натриевые полевые шпаты растворяют кварц лучше, чем калиевые, но вязкость их расплава меньше. Перлит и липарит, введенные в массу, улучшают физико-механические свойства черепка, понижают температуру обжига, делают изделия более термостойкими, повышают сопротивляемость деформации при обжиге, интенсифицируют процесс обжига. Щелочноземельные оксиды (MgO, CaO, SrO, ВаО) в керамических массах усиливают процесс кристобаллиза-ции. Эти оксиды по кристобаллизирующей способности располагаются в ряд MgO>CaO>SrO>BaO. Повышение в массах содержания СаО сужает интервал спекания при обжиге, снижает эксплуатационные показатели изделий за счет повышения хрупкости, снижения химической стойкости изделий. Оксид бария повышает механическую прочность, просвечиваемость и химическую стойкость. Он может вводиться в массы хозяйственного фарфора в количестве 2—3%, так как вызывает пузырение черепка и повышает КТР. Глинозем технический (корунд) улучшает эксплуатационные свойства изделий в первую очередь за счет повышения концентрации Аl3+ в полевошпатовом расплаве и более полного протекания процесса муллитизации при увеличении в расплаве фазы муллита. Муллит и отвердевший при охлаждении расплав, обогащенный глиноземом и кремнеземом, повышают модуль упругости и механическую прочность, термостойкость, плотность, вязкость расплава и микротвердость стеклофазы, белизну фарфора. Вводят его в массы высоковольтного и специального фарфора в количестве 2—12% в тонкоизмельченном (2—4 мкм) виде, а также в массу изделий, обжигаемых по скоростному режиму. Корунд снижает КТР и просвечиваемость фарфора. В массу изделий, обжигаемых по скоростному режиму, рекомендуется вводить 3,5—4,5% корунда для повышения вязкости расплава в процессе обжига изделий, при этом одновременно снижают содержание в массе боя изделий. Каолин обожженный, введенный в массу, производит действие, аналогичное техническому глинозему. Диоксид циркония ZrO2 и циркон ZrO2·SiO2 повышают механическую прочность, термостойкость, микротвердость, химическую стойкость и электрическую прочность изделия, понижают вязкость расплава. Вводят эти добавки в массы высоковольтного и химически стойкого фарфора в количестве до 20%. Тальк 3MgO·4SiO2·H2O способствует лучшей муллитизации черепка и повышает его прочность особенне-при ударе и изгибе, снижает температуру уплотнения черепка на 30—35° С и возможность образования цека на фаянсе, повышает термостойкость изделий за счет образования при обжиге кордиерита 2MgO·2Al2O3·5SiO2, обладающего низким КТР — (1—3) · 10-6 1/°С (при 55—600°С). В зависимости от вида изделий содержание талька в массе высоковольтного и хозяйственного фарфора доводят до 2, в специальных массах — до 40%. Диоксид титана TiO2, введенный в количестве 1% (сверх 100%) в тонкокерамические массы, изготовленные из глин, содержащих повышенное количество сульфатов, понижает их склонность к вспучиванию при обжиге и улучшает свойства готового изделия. При температуре около 1320°С двуоксид титана способствует более активному растворению первичного муллита в расплаве и кристаллизации вторичного муллита с одновременным понижением температуры обжига изделий и сужением интервала спекания. Заметное повышение механической прочности отмечается при вводе 2—4% TiO2 в тонкокаменные массы. Оксид цинка ZnO, вводимый в массу в количестве 2%, действует как сильный минерализатор, способствует снижению температуры обжига, улучшению структуры фарфора и повышению механической прочности изделий.

Приготовление массы

Приготовление массы предусматривает разрушение начальной структуры сырьевых материалов путем их измельчения (каменистые) и диспергирования при распускании в воде (глинистые); составление новой дисперсной системы — массы из нескольких компонентов; создание структуры массы путем смешения, тонкого помола, обогащения, обезвоживания, переминаний, вакуумирования. В производстве фарфоровых и фаянсовых изделий энергоемкость подготовки пластичной массы составляет до 30% всей энергии, расходуемой на технологические цели, а потребность в рабочей силе для выполнения этих работ не более 3% (95—97% изделий изготовляется способом пластического формования).

|

Тонкому помолу материалов предшествует дозирование компонентов массы по объему (вода) и по массе (твердые компоненты).

Глинистые материалы распускают в винтовых мешалках. Порядок загрузки следующий. Мешалка заполняется водой, подогретой до 45—50° С. Одновременно включается подача пара в паропровод мешалки (особенно в зимнее время). При заполнении водой половины или 3/4 емкости резервуара подают глинистые материалы, предварительно измельченные на глинорезных машинах (стругачах) или валковых дробилках до величины кусков не более 20 мм в поперечнике. Обогащенный каолин предварительной подготовки не требует.

Ниже приводятся примеры расчета (по А. И. Августинику) загрузки каолина и глины для распускания в мешалке с полезной емкостью 13 м3.

Пример 1. Влажность каолина на складе 8%, плотность каолина 2,55 г/см3, заданная влажность суспензии в емкости 60%. Требуется определить количество воды, подлежащей заливке в емкость мешалки, и массу загружаемого на роспуск каолина.

В 100 кг суспензии будет содержаться 60 кг воды и 40 кг сухого каолина, что по объему равно 40:2,55+60=75,7 л.

В резервуаре мешалки полезной вместимостью 13 м3 должно содержаться (40·13 000) : 76,7 = 7000 кг сухого каолина и 8% воды, т. е. 560 кг, всего 7560 кг. Воды потребуется (13 000·60) :75,7= 10 000 кг. С учетом воды, поступившей вместе с каолином (560 кг), необходимо залить в емкость еще 9440 л. Для расчета массы на 1 м3 вместимости мешалки делят массы каолина и воды (7560 кг и 9440 л) на емкость мешалки 13 м3, получая соответственно 582 кг каолина и 725 л воды. Таким образом, на 1 т каолина надо залить 9440 : 7560= 1,25 т воды.

Пример 2. Влажность глины на складе 18%, необходимо получить суспензию влажностью 75%. Методика расчета та же, т. е. 25:2,55 + 75=85 л (25-13 000)-5-85 = 3830 кг сухой глины и (75·13000) ·5·85= 11 500 л воды. С учетом 18% воды, поступающей с глиной, что составляет 690 л, надо загрузить в емкость 3830 + +690=4520 кг глины и залить еще 11 500—690=10 810 л воды.

В 1 м3 емкости загружается 348 кг глины и 830 л воды для получения суспензии влажностью 75%. На 1 т глины надо залить 10 810: 4520=2,4 т воды.

Суспензию глинистых направляют в расходную емкость (мешалку) или разбавляют водой до влажности 85% и подают насосами на гидроциклонное обогащение.

При раздельном помоле в шаровую мельницу в определенных количествах подают воду, загружают все кварцевые материалы, 5—7% глинистых (или бентонит в количестве 1—2%, если его вводят в массу), политый черепок, а также ПАВ (сульфитно-спиртовую барду) в количестве 1%. Помол продолжается 2,5—3 ч. Затем в мельницу загружают полевой шпат и утельный черепок и размалывают их в течение 4—5 ч. Соотношение М: III: В=П : (1,2—1,8) : 1. Мельница заполняется на 85—90% объема.

Режим работы шаровой мельницы при раздельном помоле компонентов массы приведен в табл. 4.

|

||||

|

|

|||

|

|

|||

|

|

|

|

|

|

|

|

|

|

Сливают суспензию массы из шаровой мельницы в сборную мешалку при помощи сжатого воздуха, пропуская ее через сито № 02.

При

совместном помоле сырьевых материалов

роспуск глинистых осуществляют

одновременно с помолом каменистых

материалов в шаровых мельницах. При

этом сначала загружают каменистые

материалы, бой изделий и глину (около

5%) или весь бентонит (если его вводят в

массу), а затем после 8,5—10,5 ч помола

остальные глинистые материалы (каолин

и глину) и электролиты — соду и жидкое

стекло. Продолжительность совместного

помола около 2—3 ч.

Добавление глинистых

материалов при первой загрузке шаровой

мельницы необходимо для того, чтобы

предотвратить осаждение более крупных

непластичных компонентов и удержать

их между мелющими телами для улучшения

размалывания.

" Соблюдение

оптимальных режимов работы шаровой

мельницы улучшает ее использование,

однако КПД ее остается низким — около

15%, так как только тысячный удар шара

приводит к разрушению частиц материала.

Приготовление 1 т фарфоровой массы (в

пересчете на сухое вещество) на

технологической линии с шаровыми

мельницами вместимостью 8,2 м3 требует

электроэнергии 32—35 кВт·ч, воды 1,7—1,9

м3,

сжатого воздуха 0,5—0,8 м3.

Для снижения затрат на тонкий помол

создаются шаровые мельницы с полезной

вместимостью 32 м3 (фирма

«Дорст», ФРГ), что увеличивает единовременную

загрузку материала до 16 т.

Контроль

качества помола материалов в шаровой

мельнице осуществляют ситовым анализом.

Тонина помола в шаровых мельницах должна

быть такой, чтобы остаток на сите № 0056

(10085 отв/см2)

был 0,5—1% для фарфоровых масс и 2—8% для

фаянсовых. Влажность суспензии 55—60%.

Температура суспензии фарфоровой массы

в сборной мешалке 25—30, фаянсовой —

40—45° С.

Независимо от способа тонкого

помола суспензию массы, перемешанную

в сборной мешалке, пропускают через

вибросито № 01 (с латунной сеткой 3460

отв/см2)

и постоянные ферромагниты.

Транспортирование

суспензий осуществляется принудительно

насосами и реже самотеком по лоткам.

Для принудительного транспортирования

суспензий масс и глазурей используют

насосы — мембранные, поршневые и винтовые

(героторные). Наиболее распространены

мембранные насосы, способные перекачивать

суспензии влажностью 40—70% и работать

при давлении до 2,5 МПа. Конструктивно

засосы выполняются двухцилиндровыми

и реже одноцилиндровыми.

Создавая

рабочее давление до 2—2,5 МПа, они

обеспечивают получение из фильтр-прессов

массы влажностью 21—22%. Насосы типа

2МС-7.5/16 и 2МС-7.1/20 имеют по два поршня

разного диаметра, работающих попеременно.

При достижении давления 1 МПа большой

поршень отключается. Малый поршень,

продолжая работать, создает давление

до 2 МПа. Преимуществом насосов является

отсутствие контакта работающего поршня

с перекачиваемой массой, что исключает

загрязнение ее металлом в результате

износа деталей.

Другая разновидность

указанных насосов — одно- и двухпоршневой

насос с фарфоровым плунжером. Работа

насоса регулируется автоматически —

по мере увеличения давления уменьшаются

число ходов и подача суспензии, а

одновременно и величина ее

пульсации.

Производительность насосов

до 10 м3/ч

при рабочем давлении до 2,5 МПа.

В

последние годы освоены мононасосы

(героторные насосы) производительностью

до 200 м3/ч

при рабочем давлении 1—2,5 МПа.

Насосы фирмы «Нетчш» (ФРГ) типа

НЕ100 и НЕ80 имеют эластичный статор в

металлическом корпусе и стальной ротор

(рис. 19). Статор футерован резиной

в виде двухзаходной резьбы с

высоким шагом и большого профиля. Ротор

— однозаходный винт с половиной шага

статора. При вращении ротора подающие

полости между внутренней поверхностью

статора и ротором непрерывно смещаются

аксиально со стороны всасывания в

сторону нагнетания, не изменяясь по

форме и объему. Глубина всасывания

суспензии достигает 8 м. Конструктивно

насосы выполняют одно-, двух- и

четырехступенчатыми с рабочим давлением

соответственно 0,6; 1,2 и 2,4 МПа.

Героторные

насосы целесообразно использовать для

перекачивания суспензий и заполнения

фильтр-прессов при невысоких давлениях.

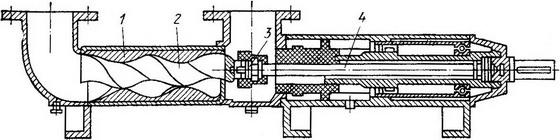

Рис. 19. Героторный насос 1 — статор; 2 — ротор; 3 — уплотняющая резиновая муфта; 4 — карданный вал

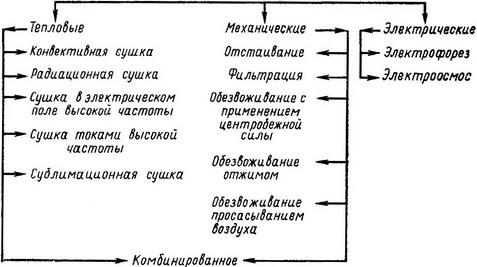

Обезвоживание суспензий

Для получения пластичной массы суспензия частично обезвоживается с 55—60 до 20—25%-ной влажности. Известно несколько способов обезвоживания материалов, которые можно разделить на три основные группы (рис. 20).

Рис.

20. Способы обезвоживания материалов

Рис.

20. Способы обезвоживания материалов

Расход энергии при обезвоживании суспензии механическими способами 0,001—0,002, электрическими 0,1— 0,2, тепловыми 0,85—1,2 кВт·ч на 1 кг удаленной влаги. В производстве фарфоровых и фаянсовых изделий бытового назначения основной способ обезвоживания масс — фильтр-прессный, на заводах централизованного приготовления массы, как и на заводах строительной керамики — сушка в распылительных сушилках. По конструкции различают фильтр-прессы камерные и рамные. Для обезвоживания керамических суспензий наиболее распространены камерные фильтр-прессы. Обезвоживание суспензии на фильтр-прессах основано на отделении твердых частиц пористыми матерчатыми перегородками, пропускающими воду и задерживающими твердые частицы. Суспензия массы, подаваемая в фильтр-пресс по Центральному каналу, заполняет замкнутые полости между рам, обтянутых тканью. Вода из суспензии проникает через полотно и стекает по радиальным каналам вниз к сквозному отверстию в ободе каждой рамы, собираясь в водоотстойнике под фильтр-прессом. Твердые частицы оседают на поверхности ткани в виде пластов (коржей) и удаляются из пресса при раздвижке рам после окончания процесса обезвоживания. Скорость фильтрации жидкого потока в пористом теле пропорциональна давлению и длине капилляров (закон Дарси). На скорость фильтрации оказывают влияние свойства суспензии, форма зерен, их величина и распределение. В начальной стадии образования коржа слой отложившейся на полотне массы весьма тонок и давление фильтрации, действуя на него, будет максимальным за весь период наполнения суспензией фильтр-пресса. Давление распространяется ступенчато по толщине коржа и на участке выхода фильтрата (ретурной воды) приближается к нулю. Полнота обезвоживания суспензии зависит от поверхностного натяжения фильтрационной жидкости, разности давлений, краевого угла смачивания между твердым веществом и жидкостью, среднего радиуса пор, плотности упаковки и расположения частиц в корже. Чем больше в суспензии тонких частиц, тем медленнее фильтрация. Поэтому скорость фильтрации фаянсовых суспензий с большим содержанием глинистых материалов в 2—3 раза ниже, чем скорость фильтрации фарфоровых суспензий. Давление фильтрации колеблется от 0,8 до 1,8 МПа. С повышением давления уменьшается влажность коржа, повышаются его плотность, однородность и прочность. Давление должно увеличиваться непрерывно, без толчков и перебоев. Продолжительность заполнения фильтр-прессов фарфоровой массой 1,5—2 ч, фаянсовой 2,5—4 ч. Добавление в суспензию 2—4% боя изделий (сверх 100%) увеличивает скорость фильтрации. При повышении скорости фильтрации без увеличения давления возрастает влажность, снижается однородность и плотность массы. Производительность фильтр-пресса может быть повышена на 15—20% в результате подогрева суспензии до 35—45° С (вязкость воды при температуре 20° С равна 1 Па·с, при 55° С— 0,3 Па·с). Добавление 0,25%-ной уксусной или муравьиной кислоты в суспензию также способствует ускорению фильтрации. Ускоряют фильтрацию полиакрилаты и полиакриламиды, успешно используемые, например, при обезвоживании каолиновых суспензий при мокром обогащении каолина. Продолжительность фильтрации возрастает пропорционально квадрату толщины коржа. Одновременно увеличивается его остаточная влажность. Величина рН суспензии также влияет на скорость фильтрации. При малых значениях рН возможна флокуляция суспензии, которая облегчает фильтрацию. С повышением плотности шликера и содержания глинистой составляющей скорость фильтрации заметно снижается. Толщина отложившегося слоя массы возрастает пропорционально объему ретурных вод, так как скорость фильтрации обратно пропорциональна объему фильтрата или толщине осадка массы, осевшей на фильтр-прессной ткани, и составляет 0,02—0,035 м3/м2·ч, а съем массы с 1 м2 фильтрующей поверхности 10—12 кг/ч. Толщина коржа, при которой прекращается процесс фильтрации, составляет для фарфоровых масс — около 25, фаянсовых — до 35, для каолина—до 50 мм. Масса коржа толщиной 30 мм из рамы размером 1000Х1000 мм равна 42 кг.

Обезвоживание суспензий на фильтр-прессах связано с образованием дефектов структуры в плотных коржах, так как во время фильтрации вода быстрее отделяется от отощающих материалов с которыми она слабо связана, чем от глинистых материалов. В результате масса частично расслаивается, особенно в фильтр-прессах с диаметром рам более 800 мм. Снизу и в середине коржа оседает больше отощающих материалов, а ближе к поверхности больше глинистых. В результате содержание фракций с величиной частиц меньше 10 мкм в отдельных точках коржа колеблется от 31 до 80%. Обогащенные глинистой фракцией участки массы, поступающей в дальнейшем на вакуумирование, способствуют неравномерной усадке при сушке, достигающей в различных направлениях 30—60%, снижают прочность при изломе полуфабриката на 15—20%, что в свою очередь снижает качество изделий. Расход фильтр-прессного полотна 1,25—1,5 м2/т сухой фарфоровой массы и примерно 1,7 м2 фаянсовой, медного купороса — 0,2 кг и аммиака для промывки и обработки фильтр-прессных полотен 0,04 кг. Расход электроэнергии 23—30 кВт·ч/т сухой массы. Срок службы фильтр-прессного полотна бельтинга около 3 мес. работы или от 60—80 до 200—270 циклов, капронового или нейлонового — 900 и более циклов. Для улучшения фильтрации полотна через 50—60 циклов промывают. Стоимость 1 т массы, полученной из фильтр-пресса с капроновым фильтрующим полотном, на 30—50% ниже стоимости массы, полученной на прессе с фильтрующим полотном бельтинг. Срок службы фильтровальных тканей удлиняют противогнилостной пропиткой: сначала полотно выдерживают в горячем 60—70° С содовом растворе в течение 3 ч и в аммиачном растворе медного купороса, после чего промывают холодной водой и высушивают. Хорошо пропитанное полотно имеет равномерную синевато-зеленоватую окраску. Наличие желтых и белых пятен свидетельствует о неравномерной пропитке. Состав содового раствора для пропитки полотна: горячая вода — 200, кальцинированная сода 8,5 кг. Аммиачный раствор медного купороса имеет следующий состав: горячая вода — 170 л, кальцинированная сода —2 кг, медный купорос— 3,9 кг, 25%-ный раствор аммиака —13 л. Расход каждого раствора 190—200 л на 100 м2обрабатываемого полотна. Для удлинения срока службы фильтровальной ткани под верхнее полотно, покрывающее щиты фильтр-пресса, подкладывают второе полотно из ткани более грубой фактуры или отремонтированные старые полотна. Вакуумирование массы

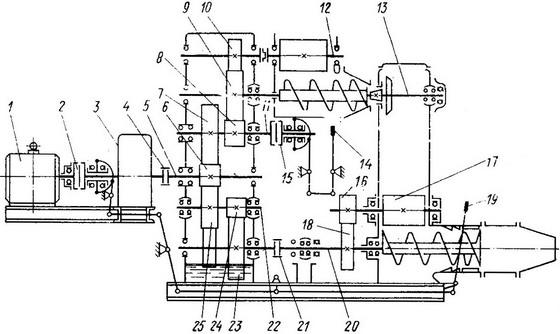

Для повышения однородности пластичной массы ее подвергают переработке на вакуумных массомялках типа Д-275, СМ-241А, имеющих непрерывный лопастной (шнековый) винт (рис. 23). Производительность вакуум-мялки Д-275 — 2,5 т/ч, СМ-241А — 8 т/ч.

|

Вакуумирование способствует повышению пластичности и улучшению на 2—3% формовочных свойств массы при меньшем количестве пластичной глины, что повышает белизну изделий.

Вакуумирование массы снижает текстурную неоднородность, способствует лучшему уплотнению при формовании, устраняет зыбкость почти в три раза, до 5 МПа повышает механическую прочность сырца, вследствие чего уменьшается бой и брак в производстве, снижает водопоглощение готовых изделий, повышает просвечиваемость и механическую прочность изделий, а также их химическую стойкость и диэлектрические показатели. Вакуумированная масса имеет меньшую усадку, температура обжига изделий на 20—30° С ниже, чем изделий из невакуумированной массы, менее склонна к деформации при обжиге, а также обеспечивает получение изделий заданных размеров. Оптимальное разрежение при вакуумировании большинства тонкокерамических масс составляет 96—102 кПа. Эффективность вакуумировании массы определяется ее составом, пластичностью, влажностью, температурой и продолжительностью пребывания в вакуумной камере.

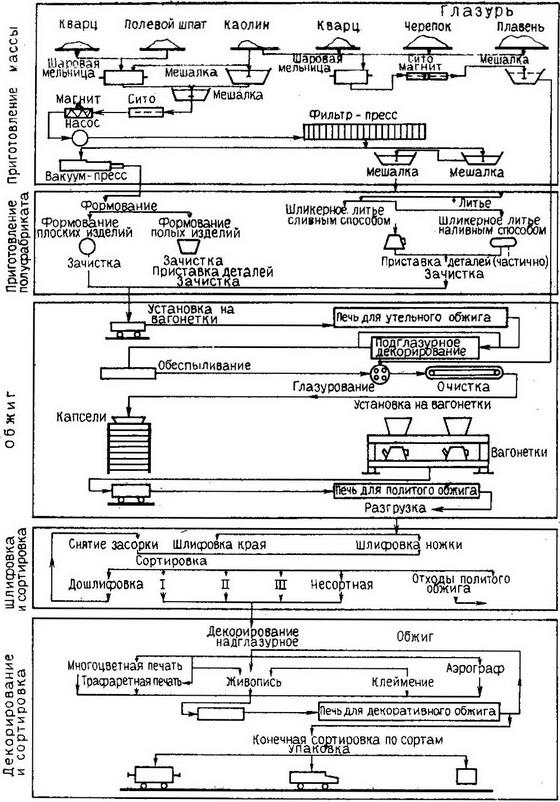

Рис.

18. Принципиальная схема производства

посуды

Рис.

18. Принципиальная схема производства

посуды Рис.

23. Вакуумная массомялка СМ-241А 1 —

электродвигатель; 2 —муфта фрикционная;

3—-редуктор; 4 — муфта зубчатая;

5—приводной вал; 6, 7, 8, 9, 10, 16, 18, 23, 24, 25

— шестерни; 11 — вал промежуточный; 12

— вал питающего валка; 13 — вал

подавателя; 14 — рычаг включения

фрикционной муфты; 15 — фрикционная

муфта подавателя; 17 — нагнетательный

валок; 19 — рычаг включения фрикционной

муфты приводного вала; 20 — вал шнековый;

21 — зубчатая муфта; 22 — вал промежуточный

Рис.

23. Вакуумная массомялка СМ-241А 1 —

электродвигатель; 2 —муфта фрикционная;

3—-редуктор; 4 — муфта зубчатая;

5—приводной вал; 6, 7, 8, 9, 10, 16, 18, 23, 24, 25

— шестерни; 11 — вал промежуточный; 12

— вал питающего валка; 13 — вал

подавателя; 14 — рычаг включения

фрикционной муфты; 15 — фрикционная

муфта подавателя; 17 — нагнетательный

валок; 19 — рычаг включения фрикционной

муфты приводного вала; 20 — вал шнековый;

21 — зубчатая муфта; 22 — вал промежуточный