- •Основные месторождения глины

- •Обогащение каолина

- •Отощающие материалы

- •Мокрый тонкий помол

- •Сортировка и обогащение материалов

- •Свойства шликеров

- •Влияние составных частей массы на свойства изделий

- •Вылеживание массы

- •Формование изделий

- •Формование изделий из пластичных масс

- •Дефекты формования

- •Формование литьем

- •Дефекты литья

- •Сушильные устройства и режимы сушки

- •Нанесение глазурного покрытия

- •Процессы протекающие при обжиге

- •Процессы, протекающие при обжиге

- •Печи для обжига

- •Материалы для декорирования изделий

Отощающие материалы

Введение отощающих материалов в шихту фарфоровых и фаянсовых масс позволяет регулировать технологические свойства формовочных масс и литейных свойств шликера, а также получать изделия с заданными свойствами. Отощающие материалы снижают пластичность масс и, следовательно, уменьшают усадку изделий в сушке и обжиге, а также препятствуют деформации изделий в сушке и обжиге. Количество вводимых в массы отощающих материалов, их природа, зерновой состав и температура обжига изделий влияют на физико-технические свойства фарфора и фаянса (прочность, водопоглощение и др.). В качестве природных отощающих материалов используют кварц жильный молотый, кварцевый песок, кварцевые отходы обогащения каолинов, а искусственных - шамот и дегидратированную глину. Шамот - размолотый бой обожженных неглазурованных изделий или керамический материал, получаемый обжигом глин и каолинов при температуре не ниже 800 °С. Дегидратированная глина - это глина, обожженная до температуры 700-750 °С, при которой она теряет химически связанную воду (из каолинита уходит кристаллически связанная вода и становится непластичной при смешивании с водой. Содержание отощающих материалов в массах доходит до 40%. Кремнезем SiO2, образующий кварцевые породы, при обжиге претерпевает полиморфные превращения, переходит из одной кристаллической формы в другую. Эти переходы сопровождаются изменением объема кварца, что необходимо учитывать при выборе режима обжига и охлаждения, так как это обратимые процессы. Например, при температуре 117 °С модификация кварца α-тридимит переходит в β-тридимит, при этом объем кварца увеличивается на 0,2 %; при температуре 180-270 °С β-кристобалит переходит в α-кристобалит с увеличением в объеме на 2,8%; β-кварц при температуре 573 °С переходит в α-кварц с увеличением в объеме на 0,82%. Реакции идут с большой скоростью, поэтому в этих интервалах температур, особенно при температуре 573 ºC, необходима выдержка без резкого подъема температуры. Несоблюдение режима обжига в этот период может стать причиной растрескивания изделий. Данный эффект используют для облегчения помола кварца, который вначале обжигают при температуре 900 °С, а потом резко охлаждают. При этом куски кварца растрескиваются и затем легко измельчаются. Кремнеземистые материалы, используемые для производства фарфоровых и фаянсовых изделий, должны содержать не более 0,2% оксида железа и не менее 95% SiO2 для I сорта. Каолинизированный кварцит (гусевский камень) двух разновидностей используют в производстве фарфоровых изделий. Бесщелочная разновидность (K2O + Na2O менее 0,5 %) - темно-серого цвета, состоит в основном из кварца (56 %) и каолинита (40 %). Кварцит нормальной щелочности (K2O + Na2O до 2,5%) - серого и темно-серого цветов, содержит кварц (50-55%), каолинит (20-30%) и гидрослюду (14-22%). Гусевский камень, введенный в фарфоровые массы (до 50 %), частично заменяет полевой шпат, каолин, кварц и кварцевый песок и способствует повышению белизны и просвечиваемости фарфора. В капсельные массы, используемые для изготовления огнеупорных изделий (капселей, плит, стоек и др.), вводят шамот. Шамот получают обжигом огнеупорных глин с последующим измельчением или используют размолотый и просеянный бой бракованных капселей, плит и других изделий.

Контрольные вопросы 1. Какие факторы влияют на цвет глин в природе и после обжига? 2. Каковы основные свойства глинистых материалов? 3. Как классифицируются глинистые материалы? 4. Какое влияние оказывают плавни на свойства готовых изделий? 5. Каково назначение отощающих материалов в массах и влияние их на свойства массы и готовых изделий? 6. Назовите способы увеличения и снижения пластичности глиномасс. 7. Какие требования предъявляются к сырьевым материалам, используемым для производства фарфора и фаянса? 8. Какое значение имеет обогащение сырьевых материалов? Охарактеризуйте способы обогащения. 9. Перечислите добавочные и вспомогательные материалы. Каково их назначение?

Подготовка сырьевых материалов

Мокрый тонкий помол

Сухой тонкий помол

Подготовка глинистых материалов

Сортировка и обогащение материалов

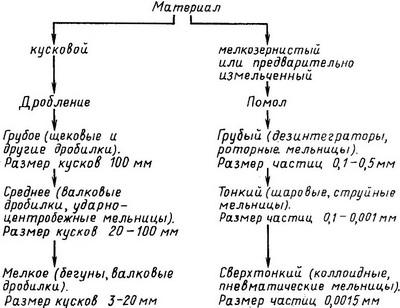

Подготовка каменистых материалов. Основные сырьевые материалы поступают на переработку в виде кусков (кроме песка). В зависимости от величины кусков дробление производят так, как показано на рис. 8. На заводах сырьевые материалы обычно подвергают грубому, среднему и мелкому дроблению, грубому и тонкому помолу. Тонкий помол завершает механические процессы измельчения материалов. Сверхтонкий помол в керамическом производстве еще не используется. Выбор дробильно-помольного оборудования определяется физическими свойствами материала и требованиями, предъявляемыми к продуктам размола.

Рис. 8. Измельчение сырьевых материалов

Дробление

и грубый помол.

Кусковые каменистые материалы (кварц,

полевой шпат, пегматит) перед измельчением

моют и обжигают. Иногда мойке подвергают

предварительно обожженные материалы.

Моют кусковые материалы в шпатомойке.

Цилиндр шпатомойки футеруют силексом

или фарфоровой клепкой. Предварительный

обжиг с последующим резким охлаждением

способствует повышению размолоспособности

каменистых материалов. В результате

резкого охлаждения куски материала

растрескиваются по плоскостям спайности,

что облегчает обнаружение вредных

примесей — слюды, роговой обманки,

железистых и других включений. Сортировка

обожженного камня производится на

ленточном конвейере.

Для грубого и

среднего дробления кусковых материалов

используют щековые дробилки, в которых

материал раздавливается между подвижной

и неподвижной щеками. Поскольку прочность

дробильного материала обычно не превышает

250 МПа, на заводах в основном применяют

дробилки со сложным движением щеки и

реже с простым.

Степень измельчения

материалов в щековых дробилках 3—6. При

степени измельчения, равной 4, расход

электроэнергии на 1 т продукции колеблется

в пределах 0,35—0,44 кВт-ч для мягких пород,

0,58—0,73 кВт·ч для пород средней твердости

и до 0,73—0,8 кВт-ч для твердых пород, причем

расход электроэнергии изменяется

примерно пропорционально степени

измельчения материала.

Последовательность

основных технологических операций на

участке предварительного (грубого)

дробления материала приведена на рис.

9. Производительность линии предварительного

дробления материала 0,45— 0,5 т/ч, расход

электроэнергии 45—50 кВт·ч, расход воды

на мойку 1,5—2 м3,

расход теплоты на обжиг — 90—102 кДж на

1 т материала.

Среднему дроблению и

грубому помолу подвергают полевой шпат

и пегматит до прохождения без остатка

через сито № 1, 25 (34,6 отв/см2)

(рис. 10, вариант 1), а бой изделий, доломит

и кварц — через сито № 09 (64 отв/см2)

(рис. 10, варианты 2 и 3). Расход воды на

промывку 1 т обогащенного черепка равен

примерно 1,5 м3.

При производительности линии 0,25—0,3 т/ч

расход электроэнергии на измельчение

1 т материала составляет 40—50 кВт · ч.

Для

мелкого дробления и грубого помола

кварца, пегматита, боя изделий и других

материалов применяют бегуны. Принцип

действия бегунов основан на раздавливании

и одновременном истирании материала,

что обеспечивает увеличенное содержание

мелких фракций в продуктах размола. Для

того, чтобы в массу не попадало железо,

катки изготовляют из прочного гранита

или песчаника. Металлическую чашу

футеруют гранитными плитами. Коэффициент

полезного действия бегунов 0,6—0,8. При

необходимости выделения тонких фракций

из продуктов размола применяют воздушные

сепараторы, работающие по замкнутому

циклу с бегунами. Если каменистые

материалы подвергают предварительному

обжигу, то их направляют затем на тонкий

помол, минуя среднее дробление.

При

обогащении каолина кварцевый песок и

кварцевые отходы используют в производстве

без предварительной подготовки, в редких

случаях их моют на моечных вибростолах,

хотя мойка песка снижает содержание в

нем красящих оксидов почти в два раза,

а содержание глинистых—до 1%. Просеивают

песок для массы на вибросите с 4 отв/см2,

для глазури на сите № 05 (193 отв/см2).

Бой

изделий после сортировки и предварительного

дробления до прохождения через сито №

09 (64 отв/см2)

подают в бункера. Иногда бой изделий

подают непосредственно на тонкий помол

в шаровую мельницу.

Рис. 9. Грубое дробление каменистых материалов Рис. 10. Среднее дробление и грубый помол каменистых материалов