- •Тема 10 "Машины и оборудование для переработки каменных материалов"

- •10.1 Общие сведения.

- •10.2 Способы измельчения каменных материалов.

- •10.3. Машины для дробления каменных материалов

- •10.4 Щёковые дробилки.

- •10.3.2 Конусные дробилки.

- •10.3.4 Дробилки ударного действия.

- •10.4 Способы, схемы, сортировки каменных материалов и типы сортировочных поверхностей.

- •10.5.2 Оборудование для мойки каменных материалов.

- •10.6 Дробильно-сортировочные установки и заводы.

- •10.7 Мельницы.

- •10.7.1 Мельницы шаровые, общие сведения и классификация.

- •10.7.2 Молотковые мельницы. Общие сведения.

- •10.7.3 Мельницы для сверхтонкого измельчения. Общие сведения.

- •10.8 Контрольные вопросы.

- •Тема 11 "Машины и оборудование для приготовления бетонных смесей и растворов. Машины и оборудование для бетонных работ" (4 часа)

- •11.1 Машины и оборудование для приготовления бетонных смесей и растворов.

- •11.1.1 Технология приготовления смесей и растворов.

- •11.1.2 Оборудование для приготовления смесей и растворов. Общие сведения.

- •11.1.3 Растворомешалки.

- •11.1.4 Дозаторы.

- •11.3 Растворо - и бетоносмесительные установки и заводы.

- •11.4 Оборудование для транспортирования смесей и растворов.

- •11.4.1 Автобетоносмесители.

- •11.4.2 Бетоно-и растворонасосы.

- •11.5 Оборудование для уплотнения цементобетонных смесей.

- •11.5 Контрольные вопросы.

- •Тема 12 "Машины и оборудование для отделочных и кровельных работ" (4 часа)

- •12.1 Машины и оборудование для штукатурных работ.

- •12.1.1 Штукатурные станции и агрегаты.

- •12.1.2 Сопловые устройства.

- •12.1.3 Затирочные машины.

- •12.2 Оборудование и ручные машины для малярных работ.

- •12.3 Машины и оборудование для устройства кровель.

- •12,4 Машины для отделки полов.

10.4 Щёковые дробилки.

Щековые дробилки среди различных типов дробильного оборудования имеют наибольшее применение. В зависимости от типоразмера эти машины используют для крупного, среднего и мелкого дробления материала. «Распространению щековых дробилок способствует простота конструкции, обслуживания и ремонта, а также возможность использования некоторых типов машин как для среднего, так и для мелкого дробления путем замены дробящих плит. Щековая дробилка работает на принципе сжатия камня между двумя плитами. В камеру дробления, т. е. в промежуток между двумя щеками, на которых закреплены сменные дробящие плиты, подается материал, который должен быть раздроблен. Одна щека неподвижна, другая шарнирно подвешена одним концом на оси. Подвижная щека приводится в качательное движение. Материал, заполняющий камеру дробления, при каждом сближении щек дробится, а при отходе подвижной щеки раздробленный материал выпадает через нижнюю щель между щеками, которая называется выходной щелью.

Ширину выходной щели щековой дробилки замеряют между вершиной рифления плит и противолежащей впадиной в момент наибольшего удаления подвижной щеки и регулируется при помощи специальных устройств. От ширины выходной щели при прочих равных условиях зависит крупность продукта дробления и производительность дробилки. Ширина выходной щели составляет 20—80 мм для дробилок мелкого дробления, 40—120 мм — для среднего и 100—250 мм — на машинах крупного дробления.

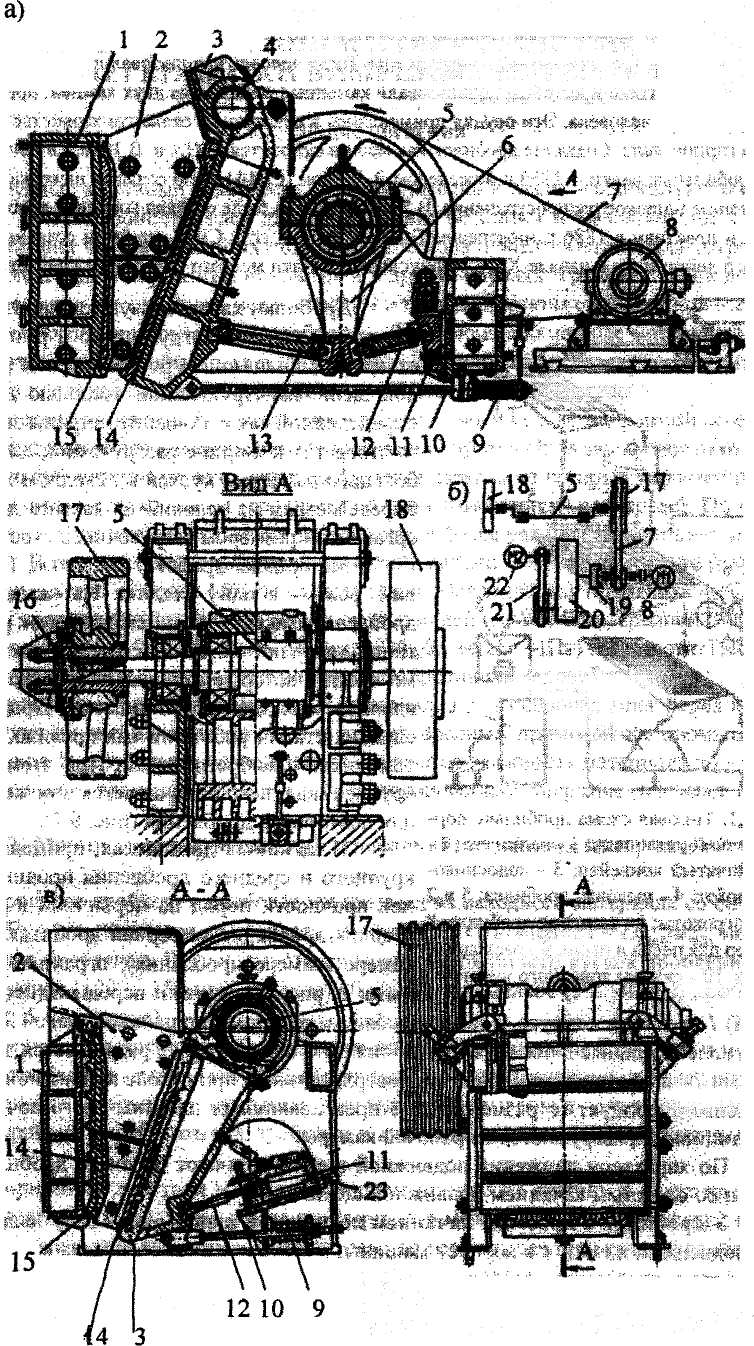

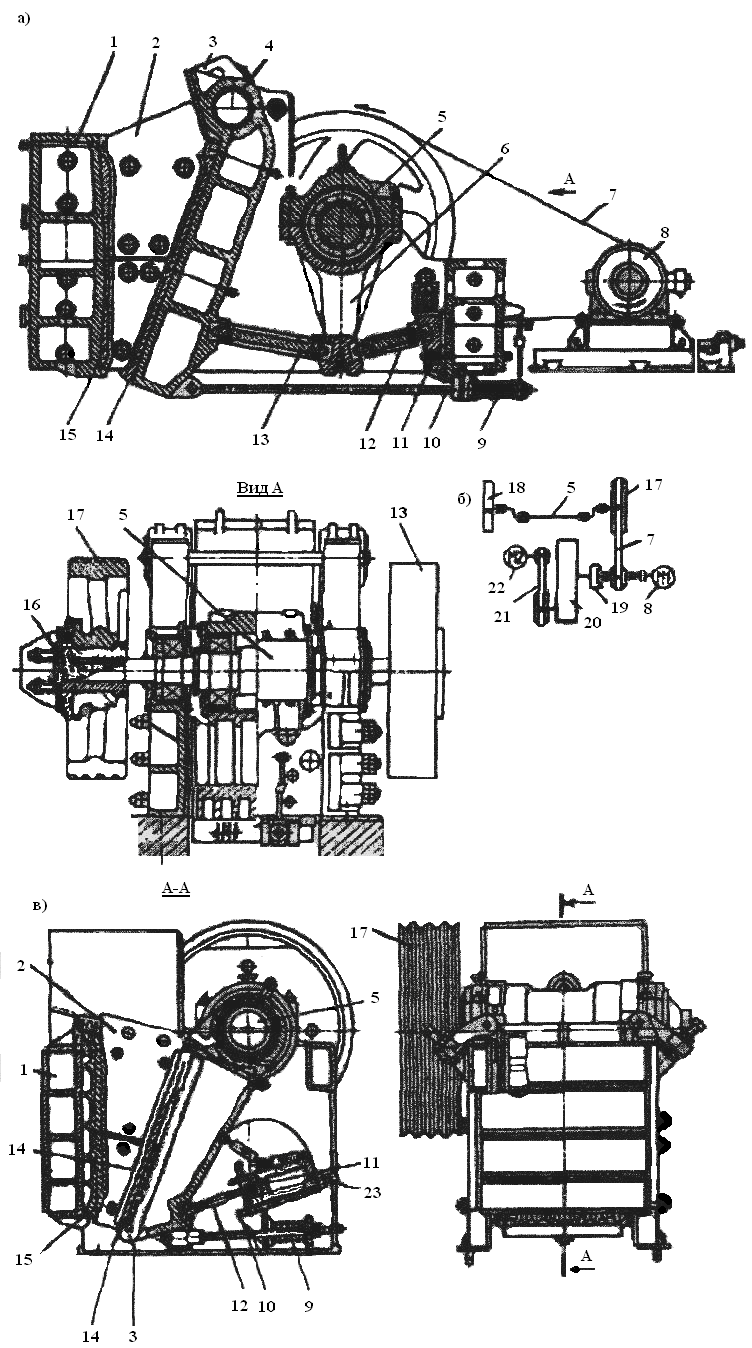

Современные щековые дробилки по характеру движения подразделяют на дробилки с простым и сложным движением щек. В щековых дробилках, применяемых для крупного и среднего дробления прочных и средней прочности пород на первичной и вторичной стадиях дробления, материал дробится в рабочей камере (камере дробления), ограниченной боковыми 2 (рис. 9.2, а и в) и передней (неподвижной щекой) 1 стенками корпуса, а также дробящим органом - подвижной щекой 3, совершающей колебательные движения. При сближении щек материал разрушается дробящими плитами 14 и 15 с рифленой рабочей поверхностью, а при отходе подвижной щеки раздробленный продукт (с размерами, не превышающими ширины разгрузочной щели) гравитационно разгружается из рабочей камеры.

У дробилок с простым качанием подвижной (рис. 10.7, а) щека 3 подвижная щека 3 подвешена на оси 4 к корпусу машины, относительно которой она совершает круговые качательные движения за счет эксцентрично посаженного на вал 5, приводимый электродвигателем 8 через ременную передачу 7, шатуна 6, соединенного со станиной и

подвижной щекой распорными плитами 12 и 13. Ось шейки вала, на которую посажен шатун, совершает круговые движения, а нижний конец шатуна - круговые колебательные движения относительно гнезда распорной плиты 12 в сухаре-упоре 11. При движении нижнего конца шатуна вверх подвижная щека сближается с неподвижной щекой, а при движении вниз - отходит от нее под действием собственной силы тяжести и усилия сжатия пружины 9 на тяге 10. Размер разгрузочной щели регулируют положением упора 11с помощью гидродомкрата.

В дробилках с простым качанием подвижной щеки материал дробится раздавливанием. Исходная крупность материала составляет 750...1300 мм.

У дробилок со сложным качанием подвижной щеки (рис. 10.7, в) последняя подвешена эксцентрично к шейке приводного вала 5, а нижней частью она соединена с распорной плитой 12, упирающейся своим вторым концом в сухарь //, регулируемый винтом 23. Ось шейки вала, на которую посажена подвижная щека, совершает круговые движения, а нижний конец щеки - круговые колебательные движения относительно гнезда распорной плиты 12 в сухаре 11. При такой кинематике материал дробится раздавливанием и истиранием. Исходная крупность материала составляет 210...510мм.

При дроблении прочных и абразивных материалов из-за истирающего воздействия дробящие плиты подвергаются повышенному износу. Кроме того, образуется большое количество каменной мелочи (пыли), идущей в отход. По этой причине дробилки со сложным качанием подвижной щеки пригодны, в основном, для дробления неабразивных пород. Однако, благодаря сравнительно малой массе и габаритам, простоте конструкции эти машины в ряде случаев используют также для дробления прочных и абразивных материалов, в частности, на передвижных дробильно-сортировочных установках, где указанные выше преимущества имеют решающее значение.

Рис. 10.7 Щёковые дробилки: а - с простым качением щёки; б -кинематическая схема её привода; в - со сложным качением щеки.

Цикличный характер работы щековых дробилок (максимальное нагружение при сближении щек и холостой ход при их расхождении) создает неравномерную нагрузку на двигатель, для выравнивания которой на приводаом валу 5 устанавливают шкив-маховик 17, а на крупных дробилках, кроме того, маховик 18. Шкив-маховик соединен с валом через фрикционную муфту 16, пробуксовывающую при перегрузках. Для пуска крупных дробилок применяют вспомогательный электродвигатель 22, соединенный с валом основного двигателя через ременную передачу 21, зубчатый редуктор 20 и обгонную муфту 19. Основной двигатель 8 включается с некоторым запаздыванием по отношению к вспомогательному двигателю. Последний отключается, когда частота вращения вала основного двигателя достигнет частоты вращения выходного вала редуктора.

Современные дробилки оснащают пружинными устройствами, предохраняющими элементы машины от поломок при попадании в камеру дробления недробимых включений. Их устанавливают либо на одной из распорных плит, либо встраивают в шкив в месте его соединения с приводным валом.

Дробилки со сложным качением щеки.

по конструкции проще, чем с простым качанием, и имеет меньшую массу. В ней отсутствует шатун, а подвижная щека 4 подвешена непосредственно к эксцентриковому валу 5, в результате чего точки подвижной щеки движутся по эллиптическим траекториям с минимальной разностью осей эллипса вверху и максимальной внизу. Дробление материала происходит в результате раздавливания, раскалывания, излома и истирания материала. Дробилки со сложным качанием щеки применяют для среднего и мелкого дробления пород средней крепости. Сложное движение подвижной щеки приводит к более интенсивному износу дробящих плит и более частой их замене. Недостатками щековых дробилок являются цикличный характер их работы и высокая энергоемкость процесса разрушения. Удельная мощность [кВт/(м /ч)] при минимальной ширине разгрузочной щели достигает у дробилок с простым качанием 1,2...4,6 и со сложным качанием щеки — 0,9...4,6.

Типоразмер щековой дробилки определяется размером ширины В и длины L загрузочного зева дробилки. Величина В характеризует максимальную крупность кусков, загружаемых в дробилку (Dmax = 0,85 В), а величина L определяет в основном ее производительность. Отечественные щековые дробилки выпускаются следующих типоразмеров: 400x600; 600x900; 900x1200; 1200x1500; 1500x2100; 2100x2500мм, производительностью до 800м3/ч.

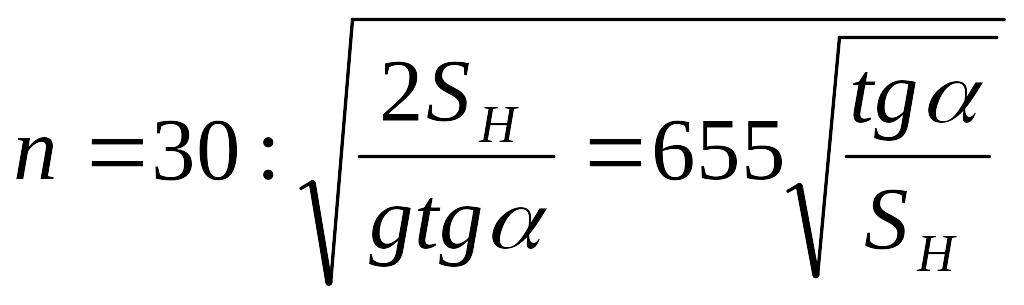

Расчёт

производительности.

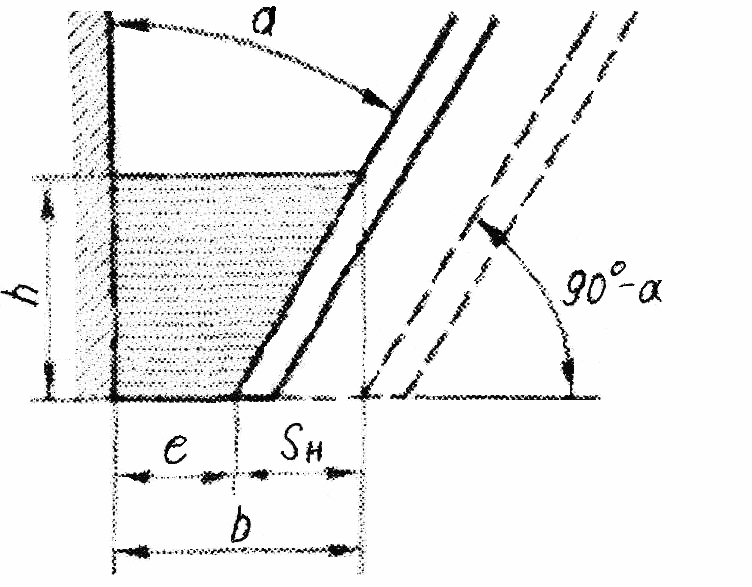

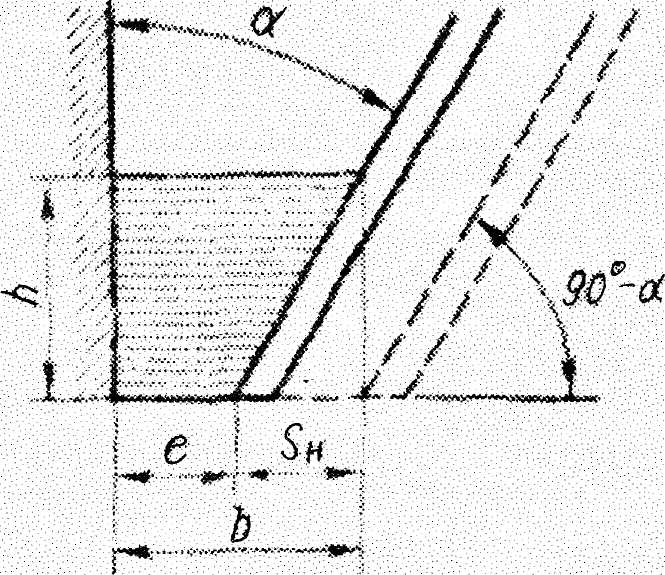

Рис. 10.8

Основными параметрами, характеризующими щековую дробилку, являются (рис. 10.8): размер приемного отверстия В; размер выходной щели b длина зева L; ход сжатия в нижней точке Sh. Величина кусков DMaKc, зафужаемых в дробилку, должна быть меньше 0,85 В, а при работе дробилок в автоматических линиях — меньше 0,55. В щековых дробилках крупность дробления, а также производительность зависят от размера выходной щели Ь, которая замеряется между вершинами рифлений плит и противолежащей впадиной в момент наибольшего удаления подвижной щеки. Размер Sa регулируется специальными устройствами. Для работы дробилки необходимо, чтобы угол а (рис. 10.8) между щеками был не больше определенной величины, так как иначе материал будет выталкиваться из дробилки. Этот угол зависит от коэффициента трения материала и щеки и составляет примерно 19—23°. Размер выходной щели составляет 20—80 мм для дробилок мелкого дробления, 40—120 мм — для среднего дробления и 100—250 мм— для крупного дробления. Угол а и число качаний щек в минуту п также влияют на производительность. Обычно за один оборот приводного вала совершаются два качания: рабочий ход и холостой ход, в течение которого дробилка разгружается. Частота вращения в минуту подбирается так, чтобы раздробленный до нужной степени материал за один двойной ход

дробилки успел высыпаться из выходной щели. Частоту вращения можно определить по схеме, показанной на рис. 9.8.

Высота трапеции

![]()

Время опускания призмы на высоту h будет равно (по уравнению свободного падения):

![]()

где g — ускорение силы тяжести, CМ/С 2

Так как время отхода щеки должно соответствовать времени опускания

призмы, то можно написать

![]()

![]() После

подстановки в эту зависимость значений

h

и численного значения g

- 981 см/с получим:

После

подстановки в эту зависимость значений

h

и численного значения g

- 981 см/с получим:

![]()

В

действительности свободного падения

материала нет, так как преодолеваются

силы трения, что увеличивает

продолжительность падения,

поэтому частоту вращения уменьшают на

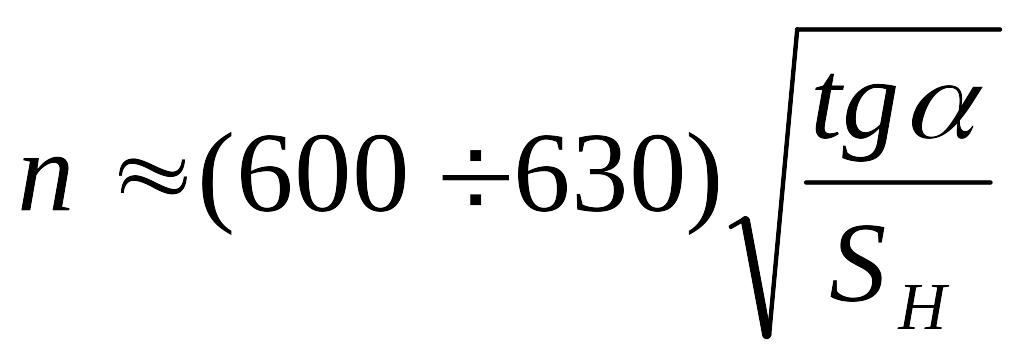

5—10%. Приближенно

можно считать, что

В

действительности свободного падения

материала нет, так как преодолеваются

силы трения, что увеличивает

продолжительность падения,

поэтому частоту вращения уменьшают на

5—10%. Приближенно

можно считать, что

Производительность

зависит от объёма материала q,

выдаваемого за каждое

двойное качание щеки, помноженному на

частоту вращения (об/мин):

Производительность

зависит от объёма материала q,

выдаваемого за каждое

двойное качание щеки, помноженному на

частоту вращения (об/мин):

![]()

где L - длина зева; Кр - коэффициент разрыхления материала, равный

0,4-0,45.