- •Москва • в/о "Мортехинформреклама"

- •2. Конструктивные схемы топливных систем высокого давления

- •3. Рабочий процесс дизеля и топливоподача

- •4. Основные параметры процесса впрыскивания

- •5. Влияние процесса впрыскивания топлива на рабочий процесс дизеля

- •6. Требования к топливной системе высокого давления

- •7. Дозирование цикловой подачи топлива и выбор способа регулирования тнвд

- •9. Конструкция топливной аппаратуры

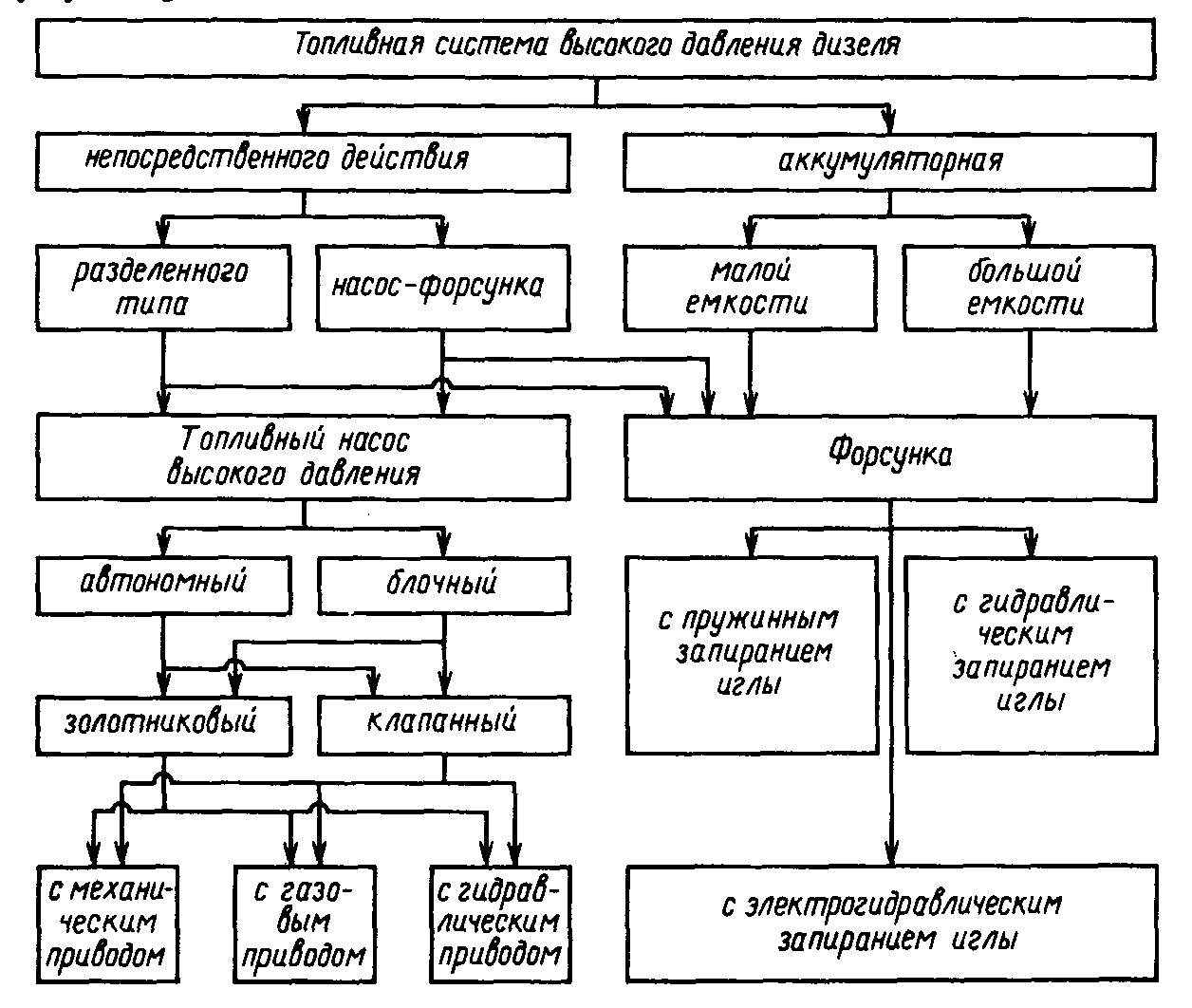

2. Конструктивные схемы топливных систем высокого давления

В зависимости, от конструктивной схемы топливные системы высокого давления судовых дизелей разделяют на 2 группы (рис 2) системы непосредственного действия и аккумуляторные. В системах непосредственного действия подача топлива насосом высокого давления к форсунке и его впрыскивание форсункой в рабочий цилиндр дизеля происходит во время нагнетательного хода плунжера ТНВД. В аккумуляторных системах впрыскивание топлива осуществляется за счет энергии топлива, аккумулированной до начала впрыскивания в специальном аккумуляторе.

Рис. 2. Классификационная схема топливных систем высокого давления судовых дизелей

Топливные системы непосредственного действия делят на 2 типа:

разделенные и неразделенные. В первом случае ТНВД и форсунка соединены между собой топливопроводом высокого давления (см.рис. 1), а во втором они объединены в общем корпусе и система названа насос-форсункой. В судовых дизелях наибольшее распространение получили топливные системы разделенного типа, а насос-форсунки, несмотря на их большую компактность, меньшие габаритные размеры и массу, отсутствие подвпрыскивания топлива, используются редко. Это обусловлено трудностями размещения их в крышках цилиндров, сложностью привода который, как правило, мешает демонтажу крышек цилиндров, а также необходимостью разборки всей насос-форсунки с последующей ее регулировкой при смене распылителя. Последнее в эксплуатации случается очень часто, а поэтому обслуживание насос-форсунок более трудоемко по сравнению с обслуживанием разделенных топливных систем высокого давления.

Разделенные топливные системы высокого давления иногда выполняются разветвленного типа, например: 1 насос подает топливо в несколько форсунок или 2 насоса подают топливо к одной форсунке.

Топливные насосы высокого давления в судовых дизелях, особенно в малооборотных (МОД) и среднеоборотных (СОД), обычно выполняют автономными для каждого цилиндра. Но встречаются, главным образом в высокооборотных дизелях (ВОД), и блочные насосы, в которых секции (плунжерные пары, состоящие из плунжера и его втулки) размещают в общем блоке. Размещение этих секций бывает рядное и V-образное.

Топливные насосы разделяют на золотниковые и клапанные. В первых дозирование осуществляется плунжерами-золотниками, а во вторых — специальными клапанами с механическим приводом от толкателей, связанных с плунжером. В клапанных насосах более простая плунжерная пара, но они сложнее по конструкции, имеют много движущихся деталей и очень чувствительны к износам посадочных поясков в седлах всасывающего и отсечного клапанов, толкателей и рычагов, что влияет на процесс впрыскивания топлива и приводит к возрастанию неравномерности подачи топлива по цилиндрам дизеля. Золотниковые насосы проще по конструкции и в эксплуатации, чем и объясняется их широкое распространение. Серьезным недостатком золотниковых насосов является более быстрый износ плунжера в золотниковой части.

Топливные насосы высокого давления в настоящее время, как правило, имеют механический привод, т.е. плунжер с толкателем приводится в движение от. кулачковой шайбы, размещенной на распределительном валу двигателя или на валике ТНВД. Механический привод обеспечивает надежную работу ТНВД, но при высоких давлениях топлива и ударном характере нагрузки привод топливных насосов во многих дизелях (особенно в МОД) получается громоздким. Поэтому много лет ведутся научно-исследовательские и конструкторские работы по замене механического привода газовым, гидравлическим, пружинным или пневматическим.

При газовом приводе плунжер приводится в движение специальным поршнем, на который воздействуют газы, поступающие из рабочего цилиндра дизеля. Этот привод получил сравнительно широкое распространение на компрессорных дизелях после их конвертации с компрессорного распыливания топлива на бескомпрессорное, так как компрессорные двухтактные дизели с контурными продувками не имели распределительных валов. Однако во время многолетней эксплуатации была установлена малая надежность газового привода, так как поршень привода работает в очень тяжелых температурных условиях. Кроме того, при газовом приводе не удается обеспечить заданный закон перемещения плунжера, а поэтому практически исключается оптимизация процесса впрыскивания топлива. В связи с этим газовый привод на вновь строящихся дизелях не используют.

Гидравлический привод ТНВД позволяет существенно снизить нагрузку на привод, но пока не найдено такое конструктивное решение, при котором в длительной эксплуатации возможно обеспечить заданный закон перемещения плунжера независимо от условий работы привода. Пружинный и пневматический приводы ТНВД в судовых дизелях в настоящее время не встречаются, и мало вероятно, что они найдут применение в судовых дизелях.

Аккумуляторные топливные системы судовых дизелей выполняют только с гидравлическим аккумулированием. При этом топливо подается насосом высокого давления в аккумулятор или большой емкости для нескольких впрысков топлива в рабочие цилиндры дизеля, или малой емкости, предназначенный для одного впрыска. Такие топливные системы обеспечивают качественное распыливание топлива на всех режимах работы дизеля, но они сложнее систем непосредственного действия, недостаточно надежны в работе (часто выходят из строя клапаны дозаторов) , не обеспечивают сверхвысокого давления впрыскивания и высокого отношения цикловых подач на номинальном режиме и режиме наименьшей нагрузки дизеля. По этой причине аккумуляторные системы все реже и реже стали применять в судовых дизелях. Однако аккумуляторная система оказалась перспективной при использовании форсунок с электрогидравлическим управлением.

Форсунки судовых дизелей строят только закрытого типа, т.е. форсунки имеют иглу, выполняющую роль клапана. После окончания впрыскивания топлива игла форсунки, нагруженная сверху пружиной или давлением гидрозапорной жидкости, опускается на седло, тем самым исключая подтекание топлива в рабочий цилиндр.

В судовых дизелях запирание иглы, как правило, выполняют пружинным. Однако в 50—60-е годы широкое распространение получили гидрозапорные форсунки, в которых закрытие иглы осуществляется жидкостью (топливом, маслом или их смесью), которая подается в полость над иглой специальным насосом высокого давления. Но гидрозапорные форсунки не оправдали себя [5], и дизельные заводы отказались от них.

Рассмотрим принципы работы основных схем топливных систем высокого давления, получивших наибольшее распространение в судовых дизелях.

Рис. 3. Схема топливной системы с золотниковым ТНВД и закрытой форсункой

На рис. 3 показана схема системы непосредственного действия разделенного типа, состоящая из золотникового топливного насоса с механическим приводом и закрытой форсунки с пружинным запиранием иглы. Кулачковая шайба 1, размещенная на распределительном валу 2, при набегании на ролик 3 толкателя поднимает плунжер 4. После закрытия плунжером наполнительных отверстий 9 во втулке 7 плунжера начинается сжатие топлива в надплунжерном пространстве 10 с интенсивным ростом давления. Когда это давление на нагнетательный клапан 11 пересилит усилие пружины 12 и давление топлива в штуцере насоса, равное остаточному давлению в нагнетательной магистрали, клапан поднимется, и топливо вначале поступит в штуцер, а затем в топливопривод высокого давления 13.

Во входном сечении топливопровода образуется волна повышенного давления, распространяющаяся по топливопроводу со скоростью, 9 близкой к звуковой. После прихода этой волны к карману 17 корпуса 16 распылителя форсунки начинается повышение давления топлива в этом кармане, так как топливо из трубопровода 13 и канала 19 в корпусе форсунки втекает в распылитель. Когда усилие, создаваемое давлением топлива на дифференциальную площадку иглы 15, пересилит усилие пружины 14, игла поднимется и начнется впрыскивание топлива через распыливающие отверстия 18.

Подача топлива насосом продолжается до тех пор, пока не начнут открываться отсечные отверстия 8 (кромкой а), после чего давление топлива в надплунжерном пространстве быстро снижается, что в конечном счете приводит к закрытию клапана 11. В связи с продолжающимся истечением топлива через распыливающие отверстия давление в кармане распылителя падает, и наступает момент, когда пружина 14 в состоянии опустить иглу на седло, после чего впрыскивание топлива прекращается.

Контакт ролика толкателя с кулачковой шайбой обеспечивается пружиной 5, а поворот плунжера, необходимый для изменения подачи топлива, осуществляется поворотной втулкой 6 с зубчатым венцом, который входит в зацепление с зубцами рейки насоса. Поворот этой втулки происходит при линейном перемещении рейки, связанной или с регулятором двигателя, или с рукояткой его поста управления.

При рассмотрении принципа действия топливного насоса начало и конец подачи приняты соответствующими моментами закрытия наполнительных и открытия отсечных отверстий. Эти фазы топливоподачи называют геометрическими. В действительности подача топлива насосом может быть раньше или позднее геометрического начала нагнетания. Если объем, описанный плунжером при подъеме за какой-то промежуток времени, будет больше объема топлива, вытекшего за тот же промежуток времени через наполнительные отверстия, то давление топлива начнет подниматься раньше, чем плунжер успеет перекрыть эти отверстия. В зависимости от интенсивности роста давления топлива в надплунжерном пространстве в период закрытия наполнительных отверстий начало подъема иглы, т.е. момент начала впрыскивания топлива, может быть раньше или позднее геометрического начала нагнетания топлива насосом.

Обычно и окончание впрыскивания, определяемое моментом посадки иглы, также не совпадает с геометрическим концом нагнетания, т.е. моментом отсечки подачи. Это несовпадение заключается в том, что в начале отсечки (из-за дроссельного эффекта в отсечных отверстиях) еще некоторое время продолжается подача топлива насосом в топливопровод высокого давления и, кроме того, в момент отсечки давление топлива в распылителе существенно выше давления, при котором начинается посадка иглы.

В клапанном насосе (рис. 4) нагнетание топлива начинается после посадки всасывающего клапана на седло, что происходит вследствие опускания толкателя 10 на величину 5 при подъеме плунжера 3. Отсечка подачи произойдет в момент, когда толкатель 15 поднимется на величину 6i и откроет отсечный клапан 6. В остальном принцип действия клапанного насоса такой же, как и золотникового. Изменение подачи топлива осуществляется путем изменения зазоров 6 и 51, зависящих от положения эксцентрикового вала 13, который связан или с регулятором дизеля, или с рукояткой его пульта управления.

|

|

Рис. 4. Схема клапанного насоса: 1 - кулачковая шайба; 2 — ролик толкателя; 3 -плунжер; 4 - пружина плунжера; 5 - нагнетательный клапан; 6 - отсечный клапан; 7 - полость отсечки; 8 - всасывающий клапан; 9 - всасывающая полость; 10,15 -толкатели; 11,14 — регулировочные болты; 12 — рычаг; 13 — эксцентриковый вал

|

Схемы аккумуляторных топливных систем высокого давления приведены на рис. 5, при этом схема а соответствует системе с аккумулятором 2 малой емкости, а схема б—с аккумулятором 6 большой емкости. В первом случае для каждого цилиндра система автономна (например, в дизелях фирмы "Доксфорд"), а во втором - общая для всего двигателя (например, в дизелях фирмы "Купер Бессемер").

В схеме а насос высокого давления 1 нагнетает топливо в аккумулятор 2, из которого оно поступает к форсунке 4 в момент открытия

Рис. 5. Схемы аккумуляторных систем

клапана дозирующего устройства 3. В схеме б насос высокого давления 1 подает топливо в аккумулятор б, из которого оно по топливопроводам высокого давления 5 идет к форсункам 4 соответствующих цилиндров в моменты, когда открыты клапаны дозирующих устройств 3. Дозирующие устройства предусмотрены для каждого цилиндра, и их клапаны приводятся в движение кулачковыми шайбами, размещенными на распределительном валу дизеля.