- •Гост 2034-80 предусматривает изготовление сверл диаметром от 0,25 мм до 80 мм класов точности а1, в1 и в. Сверла класса а1 (повышенной

- •Пример расчета спирального сверла

- •Пример расчета и конструирования цилиндрического зенкера с рабочей частью из быстрорежущей стали

- •Пример расчета и конструирования цельного насадного зенкера из быстрорежущей стали

- •Пример проектирования и расчета насадного зенкера с напаянными пластинами твердого сплава

- •20 ÷ 350 Соответственно.

- •Пример проектирования цельной цилиндрической развертки для окончательной обработки сквозного отверстия

- •317 Мм, а длина рабочей части составляет 77 мм, хвостовик развертки имеет конус Морзе № 4.

- •Пример проектирования насадной цилиндрической развертки с напаянными пластинами твердого сплава

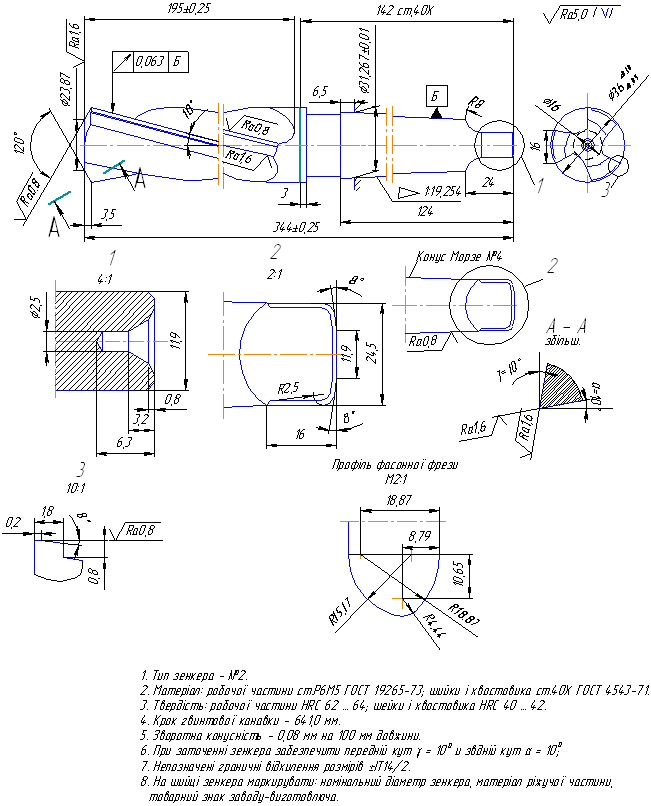

Пример расчета и конструирования цельного насадного зенкера из быстрорежущей стали

Спроектировать насадной зенкер из быстрорежущей стали для окончательной обработки сквозного отверстия диаметром 45,0 Н10 мм. Обрабатываемый материал ст.40Х ГОСТ 454-74. Основные размеры зенкера должны соответствовать ГОСТ 12489-71.

По таблице 3.11 предельные отклонения диаметра зенкера составляют: верхнее +0,1 мм, нижнее +0,05 мм, допуск на изготовление равен 0,05 мм.

Принимаем, что зенкер изготовлена из быстрорежущей стали Р6М5 ГОСТ 19265-73, HRC 62 …. 64.

Согласно таблицы 3.13 ( ГОСТ 12489-71 ), проектируемый зенкер должен иметь следующие размеры: длину L = 50,0 мм, диаметр посадочного отверстия d = 16,0 мм, высоту зуба h = 5,0, длину одной стороны пасадочной поверхности l = 19,0. Ширина ленточки на направляющей части f = 2,0 мм. Число зубьев у зенкера равно четырем.

Посадочное отверстие у зенкера коническое с конусностью, равную 1 : 30.

153

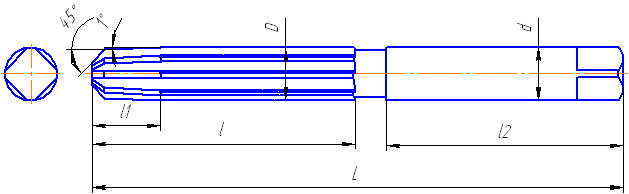

Рис.3.27 Цельный цилиндрический зенкер из быстрорежущей стали

154

Согласно ГОСТ 12489-71, принимаем, что угол наклона стружечной

канавки ω = 150, по вершинной режущей кромки зуба зенкера передний угол равен 80, а задний равен 80, по боковой режущей кромки задниий угол равен 80.

Шаг винтовой канавки у проектируемого зенкера находим из зависимости

Sk = πD ctg ω = 3,14 . 45,0 . ctg150 = 5,273 мм.

Параметры шероховатостей поверхностей зенкера согласно таблицы 3.19, принимаем следующими: задние и передние - Ra 1,6, Rz 6,3; ленточки – Ra 0,8, Rz 3,2; шлифованной канавки – Ra 1,6 , Rz 6,3; отверстия –Rа 0,8.

Форму и размеры поперечного сечение проектируемого зенкера определяем согласно рис.3.14 и таблицы 3.28.

Конструкция разработанного насадного зенкера приведена на рис.3.28

Рис.3.28 Насадной цельный зенкер из быстрорежущей стали

155

Пример проектирования и расчета насадного зенкера с напаянными пластинами твердого сплава

Задание. Спроектировать насадной зенкер с напаянными пластинами твердого сплава для окончательной обработки сквозного отверстия диаметром 50Н8 мм в ст.40Х по ГОСТ 4543-74.

Основные размеры зенкера должны соответствовать ГОСТ 3231-71.

Согласно ГОСТ 3231-71 у проектируемого зенкера должно быть четыре

четыре режущих зуба.

При обработке ст.40Х, согласно рекомендаций ГОСТ 3231=71, в проектируемом зенкере применяем пластины твердого сплава марки Т15К6

формы 21 по ГОСТ 25400-90.

Корпус зенкера изготовлен из ст.40Х ГОСТ 4543-74.

Твердосплавные пластины припаяны к корпусу зенкера припоем Л68 ГОСТ 15527-70.

По таблице 3.11 принимаем, что предельные отклонения диаметра зенкера составляют: верхнее +0,1 мм, нижнее +0,05 мм, допуск на изготовление равен 0,05 мм.

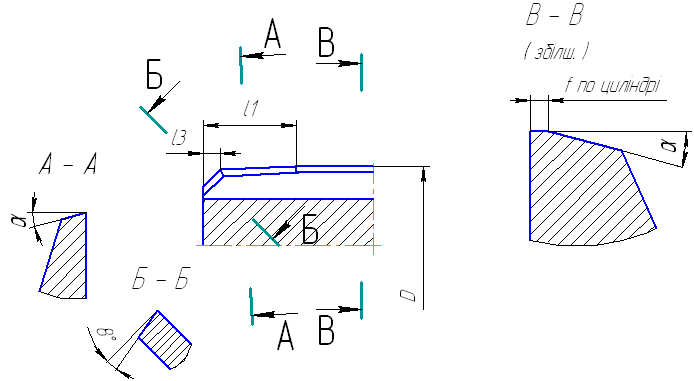

Согласно рис.3.23 и таблицы 3.27 у проектируемого зенкера длина равна 56,0 мм, посадочное отверстие диаметром 16,0 мм выполнено с конусностью, равной 1:30. На заднем торце зенкера имеется паз шириной 8,4 мм, используемый при закреплении зенкера на оправке.

Стружечная канавка выполнена с двумя разными углами наклона. На ее участке, контактирующим с твердосплавной пластиной, угол наклона равен 100, а на остальном – 150.

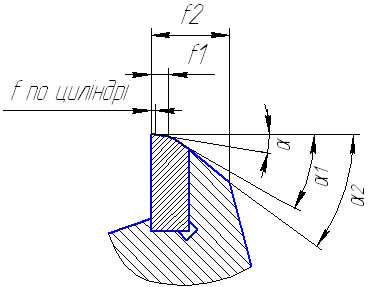

На вершине зуба и на направляющей части имеется ленточка шириной, равной 0,8 мм.

На режущей части зенкера режущая кромка выполнена с двумя разными по величине углами в плане φ. На участке длиной 0,8 мм, сопрягаемым с цилиндрической поверхностью, φ = 300, а на остальном ее участке - φ = 600.

156

На направляющей части на зубьях имеется ленточка шириной 0,8 мм, расположенная на цилиндрической поверхности зенкера, на остальном участке задний угол равен 80.

Параметры шероховатостей поверхностей зенкера согласно таблицы 3.19, принимаем следующими: задние и передние - Ra 1,6, Rz 6,3; ленточки – Ra 0,8, Rz 3,2; шлифованной канавки – Ra 1,6 , Rz 6,3; отверстия –Rа 0,8, на режущей части и ленточках - Rа 0,65.

Профиль фасонной фрезы для обработки стружечных канавок в зенкере

Определяем с помощью рис.3.24 и таблицы 3.28 профиль стружечной канавки у проектируемого зенкера.

Параметры шероховатостей поверхностей зенкера согласно таблицы 3.19, принимаем следующими: задние и передние - Ra 1,6, Rz 6,3; ленточки – Ra 0,8, Rz 3,2; шлифованной канавки – Ra 1,6 , Rz 6,3; отверстия –Rа 0,8.

Форму и размеры поперечного сечение проектируемого зенкера определяем согласно рис.3.14 и таблицы 3.28.

Конструкция разработанного насадного зенкера приведена на рис.3.29

157

Рис.3.29 Насадной зенкер, оснащенный напаянными пластинами

твердого сплава

158

3.3 Развертки

Развертки предназначены для предварительной и окончательной обработки отверстий. Они обеспечивают 6 ÷ 10 квалитет точности и шероховатость обработанных поверхностей Ra = 2,5 … 0.32 мкм. Припуск под развертывание при предварительной обработке составляет 0,25 ÷ 0,5 мм на диаметр, а при окончательной – 0,05 ÷ 0,15 мм.

Развертки квалифицируются по следующим признакам: по способу применения различают машинные и ручные; по способу закрепления разделяются на хвостовые с цилиндрическим и коническим хвостовиком и насадные; по направлению стружечных канавок – с прямыми и винтовыми канавками; по форме обрабатываемого отверстия - цилиндрические с длинной или короткой режущей кромкой, конические и ступенчатые; по метериалу режущей части – из инструментальных сталей и с пластинами твердого сплава; по конструкции режущей части – цельные, с напаянными пластинами твердого сплава и со вставными ножами; по возможности настройки на размер – нерегулируемые и регулируемые.

Ручные развертки применяют для обработки цилиндрических или конических отверстий вручную. Изготавливаются они диаметром 3,0 ÷ 40,0 мм. Хвостовик у них цилиндрический с квадратом на конце для для закрепления с воротком.

Конические развертки применяются для обработки конических отверстий под конические штифты, коническую резьбу, метрические конусы и конусы Морзе и другого. Выполняются они обычно концевыми с цилиндрическим или коническим хвостовиком.

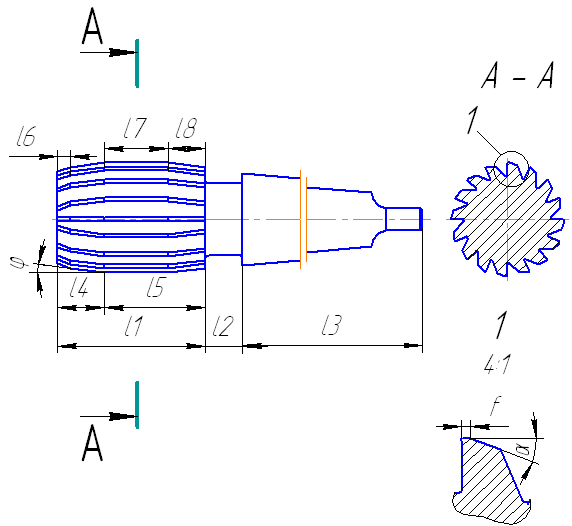

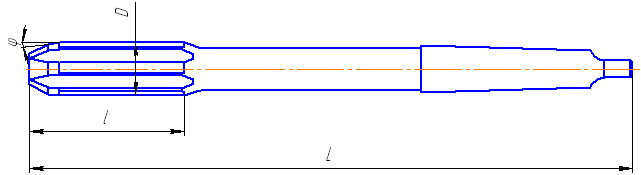

Основные части и элементы цельной цилиндрической развертки показаны на рис.3.30. Развертка состоит из рабочей части l1, шейки l2 и хвостовика l3.

Рабочая часть состоит из режущей части l4 и калибрующей части l5, которая, в свою очередь, имеет цилиндрический участок l7 и участок с обратной конусностью l8.

Направляющий конус l8 служит для предохранения от повреждения начала

159

режущей части и облегчения попадания развертки в отверстие.

Рис.3.30 Части и элементы цельной цилиндрической развертки с коническим хвостовиком

Длина направляющего конуса принимается равной 1.5 ÷ 3,0 мм.

Диаметр развертки в начале режущей части ( заборного конуса ) делается меньше диаметра предварительно обработанного отверстия на 0,3 ÷ 0,4 припуска под развертывание.

Длина рабочей части развертки изменяется в широких пределах. По ГОСТ 1672-80 и ГОСТ 11172-70 длина рабочей части l1 ≈ ( 4 ÷ 2 ) D, если диаметр развертки больше 3,0 мм и l1 ≈ ( 20 ÷ 5 )D - для диаметров до 3,0 мм.

Длина режущей части зависит от припуска под обработку и угла заборного конуса 2φ. У ручных разверток φ = 1 ÷ 20, у машинных разверток при обработке стали φ = 120, а при обработке хрупких материалов ( чугунов ) φ = 3 ÷50.

Для улучшения чистоты обрабатываемой поверхности развертки делают с неравномерным окружным шагом.

160

Длина цилиндрического участка на калибрующей части составляет 75% от ее длины.

Цилиндрическая ленточка на калибрующей части калибрует и выхаживает отверстие. Рекомендуемая ширина ленточки f = 0,08 ÷ 0,5 мм в зависимости от диаметра зенкера.

Канавки большей частью выполняются прямыми. При обработки прерывистых поверхностей применяют развертки с винтовыми канавками. Направление канавки делают противоположным направлению вращения развертки.

Угол наклона зубьев ω к оси развертки зависит от обрабатываемого материала: для серого чугуна и твердой стали ω = 7 ÷ 80; для ковкого чугуна и стали средней твердости ω = 12 ÷ 200; для алюминия и легких сплавов ω = 35 ÷ 450.

У ручных разверток уменьшение диаметра к хвостовику составляет

0,01 ÷ 0,015 мм, а у машинных - 0,04 ÷ 0,1 мм на длине калибрующей части, равной 0,25 ÷ 0,3 диаметра развертки.

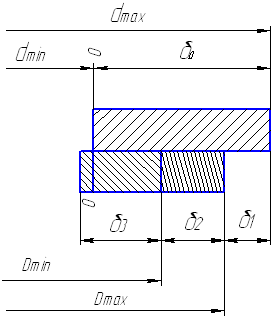

Схема расположения допуска на диаметр развертки показана на рис.3.31.

δр – допуск на диаметр развертки; δ1 –величина разбивки отверстия; δ2 – допуск на погрешность изготовления калибрующей части развертки;

δ3 – запас на изнашивание развертки.

Рис.3.31 Схема расположения допуска на диаметр развертки

161

В случае положительной разбивки отверстия δ1 = 1/3 δА (δА – допуск на изготовление отверстия ) для отверстий 5 ÷ 8 квалитета точности. Допуск на погрешность δ2 = 1/3 δА. Допуск на погрешность δ3 ≈ 0,6 δА при обработке отверстия 5 квалитета точности; δ3 ≈ 0,55 δА при обработке отверстий 7 квалитета точности; δ3 ≈ 0,45 δА при обработке отверстий 8 квалитета точности.

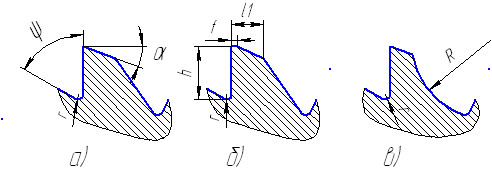

Профили канавок разверток из быстрорежущей стали показаны на рис.3.32.

а, б – трапециевидный профиль ( тип А ); в - с вогнутой спинкой (тип Б )

Рис.3.32 Форма и геометрия зубьев развертки

У разверток профиль зуба обычно трапециевидный. При обработке вязких металлов у разверток средних и крупных размеров иногда спинка делается вогнутой формы. На калибрующей части оставляют цилиндрическую ленточку шириной f = 0,05 ÷ 0,3 мм в зависимости от диаметра развертки.

Задний угол α = 5 ÷ 80 для повышения стойкости развертки.

Передний угол γ у чистовых разверток равен нулю градусов, а у черновых

при обработке вязких материалов - γ = 5 ÷ 100.

У ручных разверток угол в плане φ = 1 ÷ 20, а у машинных при обработке сквозных отверстий стали φ = 12 ÷ 150, а при обработке чугуна φ = 4 ÷ 50.

При обработке глухих отверстий у ручных и машинных разверток φ = 45 ÷ 600.

Число зубьев z у разверток принимается четным. Для машинных и ручных цельных разверток диаметром 3 ÷ 50 мм z ≈ 1,5 D0,5 + ( 2 ÷ 4 ), для машинных сборной конструкции z = 1,2 D0,5.

162

Таблица 3.32. Предельные отклонения диаметров разверток с припуском под доводку ( ГОСТ 11173-76 ) в мкм

Номер развертки |

Поле допуска отверстия |

Отклоне- ние |

Номинальный диаметр, мм |

||||

10…18 |

18…30 |

30...50 |

50…80 |

80...120 |

|||

1 |

N7, M7, K6, K7, P7 |

Верхнее |

+25 |

+28 |

+33 |

+36 |

+41 |

Нижнее |

+16 |

+18 |

+21 |

+22 |

+25 |

||

2 |

J6, J7, H6 H7, G6 |

Верхнее |

+34 |

+38 |

+45 |

+50 |

+57 |

Нижнее |

+25 |

+28 |

+33 |

+36 |

+41 |

||

3 |

H8, G7 |

Верхнее |

+46 |

+52 |

+61 |

+70 |

+62 |

Нижнее |

+34 |

+35 |

+45 |

+50 |

+57 |

||

4 |

F8, H9 |

Верхнее |

+64 |

+76 |

+90 |

+105 |

+122 |

Нижнее |

+52 |

+62 |

+74 |

+85 |

+97 |

||

5 |

H10, F9 E8, E9 |

Верхнее |

+86 |

+104 |

+126 |

+145 |

+167 |

Нижнее |

+70 |

+84 |

+101 |

+117 |

+135 |

||

6 |

H11, D9 |

Верхнее |

+124 |

+152 |

+180 |

+214 |

+251 |

Нижнее |

+104 |

+127 |

+152 |

+182 |

+213 |

||

Таблица 3.33 Число зубьев развертки с прямыми зубьями

Тип разверток |

Диаметр разверток, мм |

||||

3 ÷ 10 |

11 ÷ 19 |

20 ÷ 30 |

31 ÷ 45 |

46 ÷ 50 |

|

Ручные |

6 |

8 |

10 |

12 |

14 |

Машинные |

6 |

8 |

10 |

12 |

- |

Машинные насадные |

- |

- |

10 |

10 |

14 |

Ручные разжимные |

6 |

8 |

8 |

10 |

12 |

Примечание. В развертках с винтовыми зубьями число зубьев меньше

163

Таблицв 3.34 Размеры стружечных канавок разверток из быстрорежущей стали

-

Диаметр развертки, мм

Форма канавки

Число

зубьев

Ширина задней поверхности

l1, мм

Фаска f, мм

Угол

канавки

Ψ, град.

R, мм

r, мм

Глубина

канавки

h, мм

α

град.

Величи-

на

Допуск

10 ÷ 14

Тип А

8

0,8 ÷ 1,2

0,2

± 0,05

85

-

0,5

-

10

14 ÷ 17

90

17 ÷ 20

1,0 ÷ 1,4

90

21 ÷ 24

Тип Б

-

25

2,8 ÷ 3,4

25 ÷ 28

1,2 ÷ 1,6

0,3

± 0,1

1,0

3,5 ÷ 4,0

28 ÷ 30

12

20

3,4 ÷ 4,0

32 ÷ 34

1,3 ÷ 1,8

3.8 ÷ 4,0

35 ÷ 40

1,5 ÷ 2,0

15

2,9 ÷ 3,9

42 ÷ 45

1.6 ÷ 2,1

0,35

20

4.0 ÷ 4,1

46 ÷ 50

1,8 ÷ 2,4

4,3 ÷ 4,7

52 ÷ 56

2,0 ÷ 2,6

0,4

1,2

4,8 ÷ 5,0

8

58 ÷ 60

2,2 ÷2,8

5,2 ÷ 5,4

62 ÷ 63

2,3 ÷ 2,8

0,5

± 0,12

5,6

67 ÷ 71

3,0 ÷ 4,0

6,0 ÷ 6,4

164

Неравномерность углового шага θ у разверток на полуокружности в зависимости от количества ее зубьев z принимается равной: Δθ = 30 при z = 6; Δθ = 20 при z = 8; Δθ = 1,50 при z = 10; Δθ = 10 при z = 12. Более точно неравномерность углового шага можно определить по таблице 3.34.

а) четное число зубьев; б) нечетное число зубьев

Рис.3.33 Схема разбивки шага зубьев развертки

Таблица 3.35 Угловые шаги зубьев развертки

-

z

ω 1

ω 2

ω 3

ω 4

ω 5

ω 6

ω 7

ω 8

ω 9

ω 10

ω 11

4

870

55’

920

05,

6

580

02’

590

58’

620

05’

8

410

58’

440

05’

460

06’

470

56’

10

330

15’

340

32’

360

370

28’

380

45’

12

270

33’

280

28’

29034’

300

30’

310

25’

320

30’

14

230

30’

240

15’

250

250

55’

260

25’

270

270

55’

16

200

34’

210

08’

210

41’

220

13’

220

46’

230

20’

230

53’

240

25’

18

170

20’

180

180

40’

190

20’

200

200

40’

210

20’

220

220

40’

20

150

150

40’

160

20’

170

170

40’

180

20’

190

190

40’

200

20’

210

22

130

130

40’

140

20’

150

15040’

160

20’

170

170

40’

180

20’

190

200

Основные размеры и геометрические параметры ручных разверток приведены в ГОСТ 7722-77.

165

На рис.3.34 показана конструкции ручного зенкера, а их основные размеры приведены в таблице 3.36.

Рис.3.36 Конструкция и основные размеры ручного зенкера

Таблица 3.36 Основные размеры ручных зенкеров по ГОСТ 7722-77, мм

Диаметр, D |

Длина, L |

Длина рабочей части, l |

Длина режущей части, l1 |

Длина хвостови- ка, l2 |

Диаметр хвостови- ка, d |

Число зубьев, z |

10,0 |

133 |

68 |

16 |

50 |

10,0 |

6 |

12,0 |

152 |

76 |

18 |

60 |

12,0 |

8 |

14,0 |

163 |

81 |

21 |

65 |

14,0 |

|

16,0 |

175 |

87 |

21 |

70 |

16,0 |

|

18,0 |

188 |

93 |

23 |

80

|

18,0 |

|

20,0 |

201 |

100 |

26 |

20,0 |

||

22,0 |

215 |

107 |

26 |

90

|

22,0 |

|

25,0 |

231 |

115 |

28 |

25,0 |

||

28,0 |

247 |

124 |

31 |

100 |

28,0 |

|

32,0 |

265 |

133 |

35 |

110 |

32,0 |

|

36,0 |

284 |

142 |

38 |

120 |

36,0 |

10 |

40,0 |

305 |

152 |

42 |

125 |

40,0 |

12 |

45,0 |

326 |

163 |

47 |

130 |

45,0 |

|

50,0 |

347 |

174 |

47 |

135 |

50,0 |

|

60,0 |

367 |

184 |

52 |

145 |

60,0 |

В ручных развертках размеры квадратов – по СТ СЭВ 150-75, центровые отверстия – формы В по ГОСТ 14034-74.

166

Геометрические параметры ручных разверток показаны на рис.3.35, а их размеры приведены в таблице 3.37.

Рис.3.36 Геометрические параметры ручных разверток

Таблица 3.37 Геометрические параметры ручных разверток

Диаметр разверток, мм D |

l1 ( пред. отклон. + 3 ) |

l3 |

f |

α ( предельное отклонение ± 20 ) |

|

Номиналь- ное значение |

Предельное отклонение |

||||

Свыше 10,5 до 13,0 |

18,0 |

1,5 |

0,2 |

±0.05 |

100 |

Свыше 13,0 до 16,0 |

21,0 |

||||

Свыше 16,0 до 19,0 |

23,0 |

||||

Свыше 19,0 до 22,0 |

26,0 |

||||

Свыше 22.0 до 24,0 |

28,0 |

||||

Свыше 25,0 до 28,0 |

31,0 |

0,3 |

±0,1 |

||

Свыше 28,0 до 32,0 |

35.0 |

2,0 |

|||

Свыше 32.0 до 38,0 |

38,0 |

||||

Свыше 38,0 ло 40,0 |

42,0 |

||||

Свыше 40,0 до 42,0 |

42.0 |

0,35 |

|||

Свыше 42,0 до 50,0 |

47,0 |

||||

Свыше 50,0 до 60,0 |

52,0 |

2,5 |

0,4 |

80 |

|

Свыше 60,0 до 71,0 |

57,0 |

3,0 |

0,5 |

±0,12 |

|

Как видно из рис.3.37, форма профиля зуба ручной развертки, согласно

167

ГОСТ 7722-77, зависит от ее диаметра

а) развертки диаметром 3,0 ÷ 20,0 мм

б) развертки диаметром 21,0 ÷ 71,0 мм

Рис.3.37 Профили зубьев ручной развертки в нормальном сечении калибрующей части

На рис.3.37, а показана форма зуба на калибрующей ее части ручной равзвертки после обработки угловой фрезой, а на рис.3.37, б - после обработки радиусной фрезой по ГОСТ 7722-77.

Таблица 3.38 Размеры зуба ручной развертки в нормальном сечении калибрующей части по ГОСТ 7722-77 после обработки угловой фрезой по рис.3.37, а

-

D, мм

f1, мм

β

r, мм

От 3,0 до 4,0

0,25 ÷ 0,45

850

0,3

Св. 4.0 до 6,0

0,4 ÷ 0,6

Св. 6,0 до 8,0

0,5 ÷ 0,7

0,5

Св. 8,0 до 10,0

0,6 ÷ 0,9

900

Св. 10,0 до 14,0

0,8 ÷ 1,2

750

Св. 14,0 до 17,0

800

Св. 17,0 до 20,0

1,0 ÷ 1,4

168

Таблица 3.39 Размеры зуба ручной развертки в нормальном сечении калибрующей части по ГОСТ 7722-77 после обработки радиусной фрезой по рис.3.37, б, мм

-

D

f1

r

R

t

21

1,0 ÷ 1,4

0,5

25,0

2,8

22

3,1

23 ÷ 24

1,0

3.4

26

1,2 ÷ 1,6

3,6

28

4,0

30

20,0

3,4

32

1,3 ÷ 1,8

3,8

34

4,0

36

1,5 ÷ 2,0

15,0

3,9

38

3,5

40

3,9

42

1,6 ÷ 2.1

4,1

44 ÷ 45

20,0

4,0

46 ÷ 48

1,8 ÷ 2,4

4,3

50

4,7

52

2,0 ÷ 2,6

1,2

4,8

56

5,0

58

2,2 ÷ 2,8

5,2

60

5,4

62 ÷ 63

2,3 ÷ 3,0

5,6

67

3,0 ÷ 4,0

6,0

71

6,4

Предельные отклонения диаметра ручных разверток должны соответствовать ГОСТ 13779-77 с припуском под доводку по ГОСТ 11173-76. Технические требования к ручным разверткам указаны в ГОСТ 1523-81.

169

Ручные развертки изготавливают из инструментальных сталей У10А, 9ХС.

ГОСТ 1672-80 предусматривает изготовление цельных машинных разверток с цилиндрическим хвостовиком диаметров 1,4 ÷ 20,0 мм, а при больших диаметрах - с коническим хвостовиком.

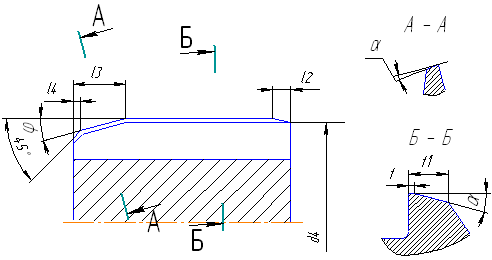

На рис.3.38 показана цельная машинная развертка с коническим хвостовиком, а ее размеры приведены в таблице 3.40.

Рис.3.38 Цельная машинная развертка с коническим хвостовиком

Таблица 3.40 Основные размеры цельных машинных разверток с коническим хвостовиком по ГОСТ 1672-80. мм

-

Диаметр,

D

Общая

длина, L

Длина

рабочей

части, l

Номер

конуса

Морзе

Число

зубьев,

z

10,0

168

38

1

6

12,0

182

44

2

8

14,0

189

47

16,0

210

52

18,0

219

56

20,0

228

60

22,0

237

64

24,0

268

68

3

26,0

273

70

28,0

277

71

30,0

281

73

10

170

Продолжение таблицы 3.40

-

Диаметр,

D

Общая

длина, L

Длина

рабочей

части. l

Номер

конуса

Морзе

Число

зубьев

z

32,0

317

77

4

10

34,0

321

78

36,0

325

79

12

38,0

329

81

40,0

329

81

42,0

333

82

44.0

326

83

46,0

326

83

48,0

344

86

50,0

344

86

l4 – обратный конус

Рис.3.39 Геометрические параметры цельной машинной развертки

Диаметр цельных машинных разверток с коническим хвостовиком на конце обратного конуса ( на длине l2 ) по ГОСТ 1672-80:

d4 = dфакт – ( 0,04 ÷ 0,06 ) - при D = 5,5 ÷ 17,0 мм;

d4 = dфакт - ( 0,05 ÷ 0,07 ) - при D = 18,0 ÷ 35,0 мм;

d4 = dфакт - ( 0,07 ÷ 0,09 ) - при D = 36,0 ÷ 50,0 мм.

171

Таблица 3.41 Размеры зуба цельной машинной развертки по ГОСТ 1672-80, мм ( по рис.3.39 )

Диаметр, D |

l3 при φ |

l2

|

l4

|

f1 |

f |

α0 |

|

30 |

150 |

||||||

Свыше 8,0 ÷ 10,0 |

4,5 |

2.5 |

4,0 |

1,0 |

0,6 ÷ 0,9 |

0,15 |

120 |

Свыше 10,0 ÷ 17,0 |

0,8 ÷ 1,2 |

0,2 |

|||||

Свыше 17,0 ÷ 24,0 |

1,0 ÷ 1,4 |

100 |

|||||

Свыше 24,0 ÷ 30,0 |

5,0 |

1,2 ÷ 1,6 |

0,3 |

||||

Свыше 30,0 ÷ 34.0 |

6,5 |

3,5 |

2,0 |

1,3 ÷ 1,8 |

|||

Свыше 34.0 ÷ 40,0 |

1,5 ÷ 2,0 |

||||||

Свыше 40,0 ÷ 45,0 |

1,6 ÷ 2.1 |

0,35 |

|||||

Свыше 45,0 ÷ 50,0 |

1,8 ÷ 2,4 |

||||||

Рис.3.40 Основные размеры цельной насадной развертки

Таблица 3.42 Основные размеры цельной насадной развертки по ГОСТ 1672-80, мм

-

Диаметр, d

Диаметр

отверстия,

d1

Длина,

L

Длина

рабочей

части, l

Число

зубьев

z

25,0 ÷ 30,0

13,0

45,0

32,0

8

32,0 ÷ 35,0

16,0

50,0

36,0

10

36,0 ÷ 42,0

19,0

56.0

40,0

12

44,0 ÷ 50,0

22,0

63,0

45,0

12

Примечание. Размеры режущей части разверток могут приниматься по

172

рис.3.39 и таблице 3.41.

Угол φ на цельных насадных развертках из инструментальных сталей принимается равным 50, 150 и 450.

Рабочая часть машинных разверток изготавливается из быстрорежущей стали Р6М5. Твердость рабочей части HRC 62 … 65, хвостовика HRC 37 ..47

Передний угол обычно равен 00, а при обработке вязких материалов он принимается равным 5 ÷ 70.

Главный задний угол у разверток из быстрорежущей стали равен 8 ÷ 150.

Диаметр посадочного отверстия насадных разверток с учетом конусности отверстия 1 : 30 можно определить из зависимости

dср = 1,4 Мкр / Ро,

с последующим уточнением по ГОСТ 9472-90.

Таблица 3.43 Допуски радиального биения зубьев в начале калибрующей части быстрорежущих разверток, мкм

Диаметр, мм |

Квалитет точности обрабатываемых отверстий |

|||

6 |

7, 8 |

9, 10 |

11 |

|

Машинные и ручные развертки |

||||

До 3,0 |

5 |

6 |

8 |

10,0 |

3,0 ÷ 10,0 |

6 |

8 |

10,0 |

12,0 |

10.0 ÷ 30,0 |

8 |

10,0 |

12,0 |

16,0 |

Свыше 30,0 |

10,0 |

12.0 |

16,0 |

20,0 |

Машинные развертки, работающие через кондукторные втулки |

||||

3.0 ÷ 10,0 |

8 |

10,0 |

12,0 |

16,0 |

10,0 ÷ 30,0 |

10,0 |

12,0 |

16,0 |

20,0 |

Сыше 30,0 |

12,0 |

16,0 |

20,0 |

25,0 |

173

Таблица 3.44 Допуски биения режущей части относительно оси быстрорежущих разверток, измеренные перпендикулярно к режущей части, мкм

Диаметр, мм |

Квалитет точности обрабатываемых отверстий |

|||

6 |

7, 8 |

9, 10 |

11 |

|

Машинные ( кроме удлиненных ) и ручные развертки |

||||

До 3,0 |

8,0 |

10,0 |

12,0 |

16,0 |

3,0 ÷ 10,0 |

10,0 |

12,0 |

16,0 |

20,0 |

10,0 ÷ 30,0 |

12,0 |

16,0 |

20,0 |

25,0 |

Свыше 30,0 |

16.0 |

20,0 |

25.0 |

32.0 |

Машинные развертки с удлиненной рабочей частью |

||||

3,0 ÷ 10,0 |

12,0 |

16,0 |

20,0 |

25,0 |

10.0 ÷ 30,0 |

16.0 |

20,0 |

25.0 |

32,0 |

Свыше 30,0 |

20,0 |

25,0 |

30,0 |

40,0 |

Таблица 3.45 Параметры шероховатости поверхностей чистовых разверток из быстрорежущей стали

-

Поверхность

Квалитет точности

6 ÷ 9

10 ÷ 11

Передняя

Rz 1,6

Rz 3,2

Задняя на режущей части

Rz 1,6

Rz 3,2

Задняя на калибрующей части

Rz 6,3

Ленточка на калибрующей части

Rz 1,6

Rz 3,2

Хвостовик

Ra 0,8

Посадочное отверстие

Ra 0,8

Форма стружечных канавок в торцовом сечении разверток с впаянными пластинами твердого сплава приведена на рис.3.41.а их размеры - в таблице 3.46.

174

Рис.3.41 Форма стружечных канавок в торцовом сечении зенкеров с впаянными пластинами твердого сплава

Таблица 3.46 Размеры стружечных канавок у разверток с впаянными пластинами твердого сплава

Диаметр развертки, мм |

Число зубьев |

Фаска, мм |

Ширина задней поверхн. |

Ширина спинки, мм |

Угол канавки, град. |

Глубина канавки, мм |

10 ÷ 11 |

4 |

0,15 |

0,6 |

1,8 |

105 |

2,8 ÷ 3.3 |

11 ÷ 15 |

0,18 |

0,8 |

2,5 |

3,3 ÷ 5,3 |

||

15 ÷ 19 |

6 |

110 |

5,3 ÷ 6.8 |

|||

19 ÷ 25 |

0,22 |

1,0 |

3,0 |

6,8 ÷ 9.3 |

||

25 ÷ 30 |

0,3 |

1,2 |

3,5 |

90 |

9,3 ÷11,8 |

|

30 ÷ 32 |

1,3 |

11,8 ÷12,8 |

Дополнительные задние углы α1 и α2 принимаются в пределах 15 ÷ 250 и