- •Гост 2034-80 предусматривает изготовление сверл диаметром от 0,25 мм до 80 мм класов точности а1, в1 и в. Сверла класса а1 (повышенной

- •Пример расчета спирального сверла

- •Пример расчета и конструирования цилиндрического зенкера с рабочей частью из быстрорежущей стали

- •Пример расчета и конструирования цельного насадного зенкера из быстрорежущей стали

- •Пример проектирования и расчета насадного зенкера с напаянными пластинами твердого сплава

- •20 ÷ 350 Соответственно.

- •Пример проектирования цельной цилиндрической развертки для окончательной обработки сквозного отверстия

- •317 Мм, а длина рабочей части составляет 77 мм, хвостовик развертки имеет конус Морзе № 4.

- •Пример проектирования насадной цилиндрической развертки с напаянными пластинами твердого сплава

Пример расчета спирального сверла

Исходные данные. Спроектировать спиральное сверло с рабочей частью из быстрорежущей стали для обработки сквозного отверстия под резьбу М30 в заготовке из стали 35, НВ 160 ..180 без корки. Длина обрабатываемого отверстия равна 42,0 мм. Класс точности сверла В.

По ГОСТ 19257-73 диаметр отверстия под резьбу М30 равен 26,35 мм.

С учетом возможного разбивания отверстия при сверлении, принимаем диаметр сверла, равный 26,3 мм.

Так как сверло имеет диаметр более 20,0 мм, то оно должно быть с коническим хвостовиком и лапкой. Принимаем, что материал рабочей части сверла ст.Р6М5 ГОСТ 19265-73, а хвостовика - ст.40Х ГОСТ 4543-71.

Так как твердость обрабатываемого материала < 500МПа и обрабатываемость удовлетворительная, то при заточке сверла подточку поперечной режущей кромки, ленточки и двойной заточки рабочей части можно не производить.

Исходя из физико-механических свойств инструментального и обрабатываемого материалов, принимаем у сверла стандартную форму профиля поперечного сечения.

В общем случае минимальная длина рабочей части сверла

Lр = Lo + Lз + + Lст + Lk

где Lo = 42,0 мм– длина обрабатываемого отверстия с учетом врезания и перебега;

Lз = (0,3 ÷ 1,0 )d = d = 26,0 мм – запас для выхода стружки из отверстия;

Lст = 45,0 мм длина стачивания сверла при переточках;

Lk = 0,5d = 0,5 . 26,0 = 13,0 мм– длина стружечной канавки неполной глубины;

Lр = Lo + Lз + Lкон + Lст + Lk = 42,0 + 26,0 + 45,0 + 13,0 = 126,0 мм.

По таблице 3.4 неудлиненное сверло данного диаметра должно иметь длину рабочей части, равную 165,0 мм, а общую длину – 286,0 мм. Поэтому увеличим длину рабочей части сверла до указанной величины.

116

При принятых условиях обработки, согласно таблицы 3.5, принимаем, что удвоенное значение угла в плане 2φ = 1160, а угол наклона винтовой канавки ω = 360.

Длину шейки сверла принимаем равной 10,0 мм

Ширина ленточки на направляющей части сверла может определена из зависимости f = ( 0,32 ÷ 0,45 ) d0,5, мм,

где d – диаметр сверла.

В рассматриваемом случае принимаем, что f = 0,36 d0,5 = 0,36 . 26,30.5 =

= 1,84 мм.

Принимаем, что ленточку на направляющей части сверла обработали фрезерованием. Поэтому высоту ленточки, согласно приведенным выше рекомендациям, принимаем равной 0,25 мм.

Принимаем, что угол наклона перемычковой режущей кромки Ψ = 550.

Шаг винтовой стружечной канавки находим из зависимости ( 3.1 )

h = π D / tgω,

где D – наружный диаметр сверла;

ω – угол наклона винтовой канавки по наружному диаметру сверла.

h = π D / tgω = 3,14 . 26,3 tg 360 = 113,66 мм. Принимаем, что h = 114.0 мм.

Как указывалось выше, у сверл диаметром 13,0 ÷ 80,0 мм диаметр сердцевины сверла составляет ( 0,145 ÷ 0,125 ) D. В рассматриваемом случае считаем, что диаметр сердцевины dc = 0,135D = 0,135 . 26,3 = 3,5 мм.

Диаметр сердцевины сверла универсального назначения должен увеличиваться по направлению к хвостовику на 1,4 ÷ 1,8 мм на 100 мм длины его направляющей части. Примем, что при длине рабочей части сверла, равной 165,0 мм, диаметр сердцевины сверла увеличится на 2,55 мм на конце его рабочей части.

Как указывалось выше, обратная конусность у сверла составляет 0,03 ÷ 0,12 мм на 100 мм длины рабочей части. Учитывая принятый диаметр сверла, принимаем, что диаметр сверла на конце рабочей части равен 26.35 – 0,06 . 165/100 = 26,25 мм.

117

По таблице 3.6 при обработке ст.35 передний угол γ = 30.

При данном диаметре сверла задний угол на его периферии принимаем равным 100.

Угол наклона перемычковой режущей кромки Ψ принимаем равным 550.

Проектируемое сверло имеет нормальную точность ( класс В1 ). Для такого сверла, согласно таблицы 3.2, допуск осевого биения равен 0,12 мм, а радиального биения – 0,1 мм.

По таблице 3.4 номер конуса Морзе для проектируемого сверла равен 3.

Произведем проверку правильности выбора размера конуса хвостовика сверла, используя зависимость ( 3.2 ), согласно которой средний диаметр хвостовика

dср = 0,5 ( D + d1 ) = 6 Мсв . sinθ / [ μ . Px ( 1 – 0,04Δθ)],

где Мсв – максимальный момент сопротивления при сверлении;

θ = 1,436920 ( таблица 3.7 ) - половина угла конуса хвостовика;

μ = 0,16 – коэффициент трения стали по стали с учетом попадания СОЖ;

Δθ = 5’ – отклонение угла конуса;

Рх – осевая составляющая усилия резания, Н;

Мсв – крутящий момент при сверлении. Нм.

Согласно / / , осевая составляющая усилия резания при сверлении

Ро = 9,81 Ср Dq Sy Kp,

где Cp = 68; S = 0,38 мм/об; q = 1; у = 0,7.

Кр = ( σВ/ 750 )n = ( 650/750)0,75 = 0,9.

Ро = 9,81 Ср Dx Sy Kp = 9,81 . 68 . 26,35 . 0,380,7 . 0,9 = 8,036 кН.

Мсв = 9,81 СМ Dq Sy Kp,

где S = 0,38; СМ = 0,0345; q = 2,0; y = 0,8.

Мсв = 9,81 СМ Dq Sy Kp = 9,81 . 0,0345 . 26,352 . 0,380,8 . 0,9 = 97,5 Нм.

dср = 0,5 ( D + d1 ) = 6 Мсв . sinθ / [ μ . Px ( 1 – 0,04Δθ)] =

= 6 . 97500 . sin 1,43692 / [ 0,16 . 8036 ( 1 – 0,04 . 5 ) ] = 14.26 мм

По таблице 3.7 средний диаметр хвостовика у проектируемого сверла dср = 0,5 ( D + d1 ) = 0,5 ( 24,1 + 19,1 ) = 21,6 мм.

118

Сравнивая табличное и рассчитанное значение dср, видно, что при заданных условиях эксплуатации хвостовик у проектируемого сверла должен иметь № 3 конуса Морзе.

Как установлено выше, сварной шов между инструментальным и конструкционным материалами у сверла данного диаметра должен находиться на расстоянии 32 мм от окончания винтовой канавки ( рабочей части ) сверла.

Произведем проверку на сколько противостоит проектируемое сверло силам резания, используя для этого следующие соотношения

Первое условие. Согласно зависимости ( 3.3 )

3Мкр < 0,026 . 101,4m + 0,2n’ . τк . q3;

где m = k/d; n’ = B / d; τк = 1650 МПа – предел прочности материала рабочей части сверла на кручение; q – диаметр спинки;

k = 0,22 ÷ 0,25;

В рассматриваемом случае

m = k/d = 0,22 / 26,35 = 0,000835;

Ширина пера В

B = d sin0,5(π – ν) . cosω,

где ν = 900– центральный угол канавки сверла,

ω = 360– угол наклона винтовой канавки.

B = d sin0,5(π – ν) . cosω = 26,35 sin 0,5( 1800 – 900 ) cos360 = 23,03 мм.

n’ = B / d = 23.03 / 26,35 = 0,874.

F = 0,314 d2 = 0,314 . 26,352 = 218,0 мм2.

q = d – 2Δ,

где Δ = 0,25 мм – высота спинки.

q = d – 2Δ = 26,35 – 2 . 0,25 = 25,85 мм.

0,026 . 101,4m + 0,2n’ . τк . q3 = 0,026 . 101,4 . 0,00835 + 0,2 . 0,874 . 1650 . 25,853 = 1135850

3Мкр = 3 . 97500 = 292500. Полученное значение меньше рассмотренного выше, поэтому проектируемое сверло по первому условию отвечает требованиям по прочности по данному условию.

Второе условие. Согласно зависимости ( 3.4 )

119

3Ро < К . F . σT,

где F = 0,314 d2 = 0,314 . 26,352 = 218,0 мм2 - площадь поперечного сечения рабочей части сверла;

σТ = 3,0 ÷ 3,2 ГПа – предел текучести быстрорежущей стали при сжатии;

К . F . σT = 0,22 . 218 . 3200 = 153472 Н. Полученное значение значительно больше осевой составляющей усилия резания. Следовательно. Проектируемое сверло отвечает требованиям прочности по второму условию.

Рассмотрим третье условие, обеспечивающее прочность проектируемого сверла. Согласно зависимости ( 3.5 )

Р0 < η π Е Imin / lв2,

где η = 1,67 – коэффициент, учитывающий завитость сверла;

Е = 225 ГПа – модуль упругости быстрорежкщей стали;

Imin - минимальный момент инерции сверла;

Lв = L – lx – вылет сверла из шпинделя.

Приближенно за исходное сечение при расчете момента инерции сверла принимаем прямоугольник со сторонами dcерц (диаметр сердцевины) и d

(диаметр сверла). В этом случае

Ix = dсерц . d3 /12, см4.

Ix = dсерц . d3 /12 = 0,35 . 2,6353 / 12 = 0,534 см4.

Lв = L – lx ;

Длина хвостовика lх = L – lр – lш,

где L = 286,0 мм – длина сверла;

lр = 165,0 мм – рабочая длина сверла;

lш = 10,0 мм – длина шейки.

lх = L – lр – lш = 286,0 – 165,0 – 10,0 = 111,0 мм.

lв = L – lx = 286,0 – 111,0 =175,0 мм.

η π Е Imin / lв2 = 1,67 . 3,14 . 225 . 106 . 0,534 / 1752 = 205731. Полученная величина значительно больше осевой составляющей усилия резания. Таким образом, проектируемое сверло удовлетворяет третьему требованию по прочности.

120

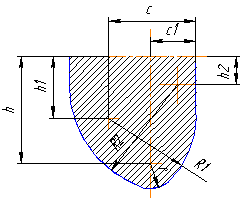

Расчет формы стружечной канавки сверла в нормальном ее сечении обычно заменяется расчетом профиля фасонной дисковой фрезы,

Произведем расчет профиля фасонной дисковой фрезы, используя рис.3.6

и зависимости ( 3.6 ) и ( 3.7 ).

Приближенно радиус профиля фасонной фрезы

Ro = CR Cr Cф D,

где СR – коэффициент, зависящий от углов 2φ и ω;

Сr - коэффициент, учитывающий изменения диаметра сердцевины;

Сф – коэффициент, учитывающий влияние диаметра фрезы.

СR = 0,026 . 2φ . ( 2φ )1/3 / ω = 0,026 . 116 . 1161/3 / 36 = 0,4086

Сr = ( 0,14D/dс )0,9/ω,

где dс = 3,5 мм -диаметр сердцевины сверла.

Сr = ( 0,14D/dс )0,9/ω = ( 0,14 . 26,35 / 3,5 )0,9/36 =1,0013.

Сф = ( 13 . D0,5 / Dф ) 0,9/ω,

где Dф – диаметр фасонной фрезы.

По / / диаметр фасонной фрезы принимают равным Dф = 13 D0,5. В рассматриваемом случае Dф = 13 D0,5 = 13 . 26,350,5 = 66,73мм. Принимаем, что по нормальномк ряду диаметров Dф = 75,0 мм.

Сф = ( 13 . D0,5 / Dф ) 0,9/ω = ( 13 . 26,350,5 / 75,0 ) 0,9/36 = 0,9971

Ro = CR Cr Cф D = 0,4086 . 1,0013 . 0,9971 . 26,35 = 10,75 мм.

Радиус закругления вершины фрезы Rk = Ck D,

где Ск = 0,015 ω0,75 = 0.015 . 360,75 = 0,22.

Rk = Ck D = 0,22 . 26,35 = 5,79 = 5,8 мм.

Ширина фрезы B = Ro + Rк / cos100 = 10,75 + 5,8 / cos 100 = 16,639 мм.

Принимаем, что ширина фасонной фрезы равна 16,4 мм.

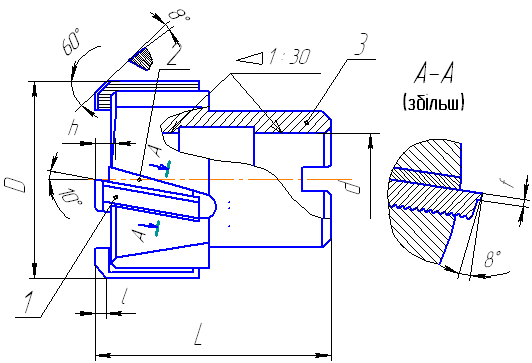

Профиль фасонной фрезы показан на чертеже разработанного спирального сверла, который приведен на рис. 3.9.

121

Рис.3.9 Чертеж спирального сверла

122

3.2 Зенкеры

Зенкеры предназначены для расширения и повышения точности отверстий, полученных после сверления, отливки или штамповки, цилиндрических или конических углублений под головки винтов, а также торцовых поверхностей на выступах корпусных деталей. В отличие от сверл у них большее число режущих кромок и отсутствует перемычковая режущая кромка. Обработка зенкером может быть окончательной, обеспечивая 10 ÷ 12 квалитет точности с параметром шероховатости Rz 20 …40 мкм, при обработке цилиндрических отверстий, или предварительной - под развертывание. Зенкерованием можно исправить искривление оси отверстия.

Стандартизованные зенкеры выпускаются диаметром 8,0 ÷ 80,0 мм.

Под зенкерование отверстий может оставляться припуск 1,0 …4,0 мм на диаметр в зависимости от назначения и конструкции зенкера.

Зенкеры классифицируются по следующим признакам: по способу крепления разделяются на концевые и насадные; по конструкции режущей части – цельные, с напаянными зубьями, с напаянными на зубьях пластинами, сборные со вставными ножами, сборные со съемной режущей частью; по материалу режущей части разделяются на быстрорежущие и твердосплавные; по назначению разделяются на для обработки цилиндрических, ступенчатых, фасонных и комбинированных отверстий, цилиндрических углублений под головки винтов (цековки), конических углублений, торцовых поверхностей (зенковки).

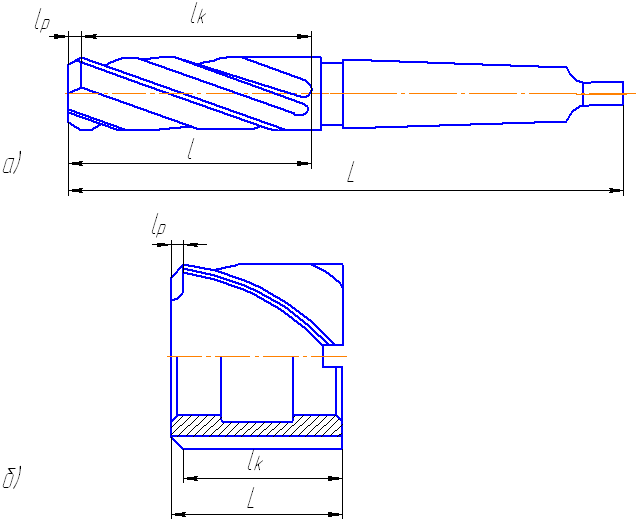

Конструктивные элементы цилиндрического зенкера, как видно из рис.3.10, такие же, как и у спиральных сверл. Однако, длина режущей части ( lp ) у них значительно меньше.

На режущей части цилиндрических цельных зенкеров обычно имеется три – четыре режущих кромки.

В зависимости от назначения зенкеры разделяются на № 1, предназначенный для последующей обработки развертыванием и на № 2 -

123

– для окончательной обработки отверстий.

В общем случае допуск на диаметр зенкера принимается по квалитетам h8

или u8.

а) хвостовая;

б) насадная

Рис.3.10 Конструктивные элементы цилиндрического зенкера

Длину рабочей части и общую длину концевого зенкера выбирают аналогично, как у спиральных сверл.

В общем случае соотношение длины и диаметров насадных зенкеров из быстрорежущей стали в принимается в пределах 1.1 ÷ 1,8, а твердосплавных – 0.8 ÷ 1.4 в зависимости от их диаметра.

Хвостовые зенкеры изготавливают диаметром 14,0 ÷ 50,0 мм с числом зубьев 3 – 4, насадные зенкеры – диаметром 30,0 ÷ 80.0 мм с тремя – пятью зубьями.

Обратная конусность зенкеров из быстрорежущей стали на 100 мм их длины составляет 0,04 ÷ 0,08 при диаметрах до 18,0 мм и 0,05 ÷ 0,1 – при больших их значениях.

Предельные отклонения и допуски на изготовление зенкеров из быстрорежущей стали приведены в таблице 3.11.

124

Таблица 3.11. Предельные отклонения и допуски на изготовление зенкеров из быстрорежущей стали и

оснащенных твердым сплавом для обработки сталей, чугунов и легких сплавов

-

Диаметр

отверстия,

мм

Зенкер №1

Зенкер №2

Верхнее отклонение

еs, мкм

Нижнее отклонение

еi, мкм

Допуск IT,

мм

Верхнее отклонение

еs, мкм

Нижнее отклонение

еi, мкм

Допуск IT,

мкм

3,0 ÷ 6,0

- 125

- 150

25

+ 50

+ 25

25

6,0 ÷10,6

- 185

- 220

35

+ 60

+ 30

30

10,6÷18,0

- 210

- 245

35

+ 70

+ 35

35

18,0÷30,0

- 245

- 290

45

+ 85

+ 40

40

30.0÷50,8

- 290

- 340

50

+ 100

+ 50

50

50.8÷80.0

- 350

- 410

60

+ 120

+ 60

60

80,0÷100,0

- 420

- 490

70

+ 140

+ 70

70

125

Рабочая часть зенкеров может быть изготовлена из быстрорежущей стали Р18, Р6М5, Р6М5Ф3, Р9К10, Р10 К5Ф5 и других или оснащена твердыми сплавами. Из быстрорежущих сталей наиболее часто применяется Р6М5.

ГОСТ 21584-76 предусматривает три типа зенкеров из быстрорежущей стали, предназначенных для обработки стали и чугуна. Тип 1 – цельные с коническим хвостовиком, d = 7,8 ÷ 50,0 мм, общая длина L = 158,0 ÷ 369,0 мм. Тип 2 – насадные, d = 24,7 ÷ 50,0 мм, общая длина L = 45,0 ÷ 58,0 мм. Тип 3 – с цилиндрическим хвостовиком, d= 3,0 ÷ 19,7 мм, общая длина L = 61,0 ÷ 106,0 мм.

Хвостовики зенкеров выполняются из сталей 45, 40Х или 35ХГСА и привариваются или припаиваются к рабочей части. Твердость рабочей части

зенкеров из быстрорежущей стали составляет 62 …65 HRC, хвостовика - 37 …47 HRC, лапок – 32 ….47 HRC.

Соединение корпуса с режущей пластиной или цельной режущей частью из твердого сплава производиться напайкой, аналогично, как и у сверла.

На хвостовике зенкера имеется центровое отверстие, выполненное по ГОСТ 14034-75.

Угол наклона винтовой канавки ω у зенкеров назначается в зависимости от обрабатываемого материала, условий обработки и количества зубьев В трехзубых зенкерах из быстрорежущей стали при обработке мягких материалов ω может быть более 200, а у четырехзубых ω = 12 ÷ 150. В остальных случаях ω = 5 ÷ 100. При обработке чугуна и при оснащении зенкера твердым сплавом ω = 00.

Шаг винтовой канавки можно определить из зависимости

Sk = πD ctg ω. ( 3.11 )

126

Диаметр сердцевины у цельных зенкеров dc = 0,5D и увеличивается по

направлению к хвостовику.

Диаметр зенкера в начале режущей части

d1 = do – ( 1 ÷ 2 )t,

где dо - диаметр предварительно подготовленного отверстия;

t - глубина резания при зенкеровании.

Основные размеры зенкеров по ГОСТ 12489-71 приведены в таблице 3.12 и таблице 3.13.

Таблица 3.12 Основные размеры цилиндрических цельных зенкеров по ГОСТ 12489-71, мм

D |

L |

l |

l1 |

dc |

№ |

D |

L |

l |

l1 |

dc |

№ |

10,0 |

168 |

87 |

1,2 |

3 |

1 |

32,0 |

334 |

185 |

3 |

10 |

4 |

12,0 |

182 |

101 |

1,5 |

4 |

34,0 |

339 |

190 |

3,5 |

|||

14,0 |

189 |

108 |

2,0 |

5 |

36,0 |

344 |

195 |

||||

16,0 |

218 |

120 |

6 |

2 |

38,0 |

349 |

200 |

11 |

|||

18,0 |

228 |

130 |

6 |

40,0 |

349 |

200 |

|||||

20,0 |

238 |

140 |

7 |

42,0 |

354 |

205 |

|

|

|||

22,0 |

248 |

150 |

2,5 |

8 |

44,0 |

359 |

210 |

|

|

||

24,0 |

281 |

160 |

3,0

|

3 |

46,0 |

364 |

215 |

|

|

||

26,0 |

286 |

165 |

48,0 |

369 |

220 |

|

|

||||

28,0 |

291 |

170 |

9 |

50,0 |

369 |

220 |

|

|

|||

30,0 |

296 |

175 |

|

|

|

|

|

|

Таблица 3.13 Основные размеры насадных зенкеров по ГОСТ 12489-71, мм

-

D

L

l

f

l1

d

h

32 ÷ 26,7

45

2,5

1,5

17

13

4

27,0 ÷ 35,0

35,6 ÷ 38,6

50

2.5

3,0

19

16

39,0 ÷ 45,0

5

45,6 ÷ 50,0

56

3.5

2,0

20

19

6

127

Примечание. D - наружный диаметр зенкера; L – общая длина; l - длина отверстия ; l1 – длина режущей части; dc – диаметр сердцевины; d –диаметр отверстия; h – высота зуба; f- ширина ленточки; № - номер конуса Морзе.

Размер конуса Морзе и допуск на ее изготовление выбираются по ГОСТ 2848-75.

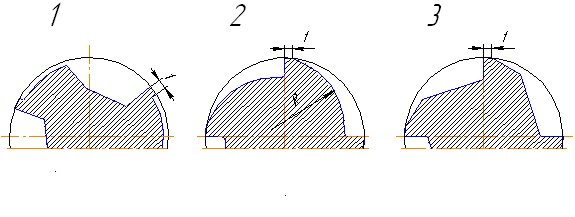

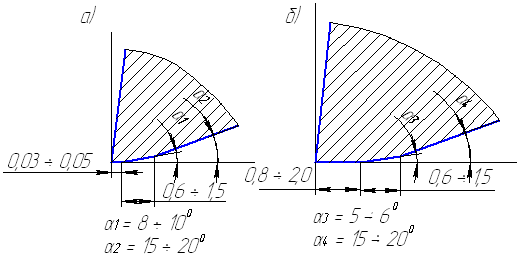

Профили канавок зенкеров делают нескольких типов. Типы профилей канавок, применяемые в зенкерах, показаны на рис.3.11.

Рис.3.11 Типы профилей канавок, применяемых в зенкерах

Тип 1 – профиль канавки выполняют аналогично профилю канавки сверла, режущая кромка прямолинейная. Зуб зенкера имеет ленточку шириной f. Такой профиль канавки делают у цилиндрических у трех- и четерхзубых насадных зенкеров.

Тип 2 – криволинейный профиль канавки применяют для четырехзубых насадных зенкеров. Такой профиль канавки обеспечивает хороший отвод стружки. Для обработки стружечной канавки требуются специальные фасонные фрезы.

Тип 3 – профиль канавки очерчен прямыми линиями. Этот тип пофиля канавки получил распространение для насадных зенкеров, особенно оснащенных твердым сплавом. При фрезеровании канавки можно применять или специальные фасонные фрезы или обычные угловые фрезы.

Длину рабочей части и общую длину зенкера принимают с учетом условий работы. Для глубоких отверстий применяют зенкеры насадные или с

укороченным хвостовиком, но посаженные на длинную оправку.

Длина стружечной канавки зенкера lk = l1 + l2 + l3 + l4 + l5 + l6,

где l1 = lc . n – длина стачивания зенкера за срок службы;

128

lc – длина стачивания за одну заточку; n – число перечочек;

l2 – выход зенкера из обрабатываемого отверстия;

l3 - длина обрабатываемого отверстия;

l4 - длина кондукторной втулки;

l5 - расстояние от кондуктора до обрабатываемой поверхности;

l6 – допустимая длина канавки для выхода стружки.

Часто принимают, что l6 = 1,5d, где d – диаметр зенкера.

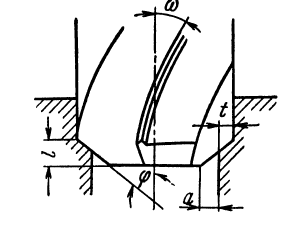

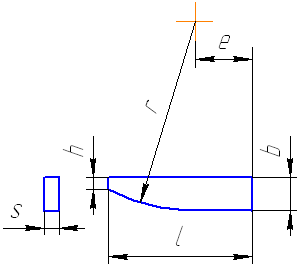

Элементы режущей части зенкера показаны на рис.3.12

Рис.3.12 Элементы режущей части зенкера

Согласно рис.3.12, длина режущей части зенкера

l= (t +a)ctgφ, ( 3.12 )

где t – глубина резания, а = (0,5 ÷ 1,0) t – дополнительная величина для более легкого вхождения зенкера в отверстие.

Припуск под зенкерование 2t обычно составляет ( 0,1 ÷ 0,22 ) d.

В стандартных конструкциях зенкеров длина режущей части зенкера может иметь большее значение, чем полученное из зависимости 3.12.

Длина калибрующей части зенкера lk = lk - lp,

lр - длина калибрующей части.

Полученные значения lk уточняют по соответствующим ГОСТам.

Поперечное сечение цилиндрического трехзубого хвостового зенкера из быстрорежущей стали по ГОСТ 12489-71, предназначенного для обработки стали и чугуна, показано на рис.3.13, а размеры профиля его винтовых канавок приведены в таблице 3.14.

129

Рис.3.13 Поперечное сечение направляющей части цилиндрического хвостового зенкера с тремя зубьями по ГОСТ 12489-71

Поперечное сечение насадного зенкера из быстрорежущей стали по

ГОСТ 12489-71 приведено на рис.3.13, а их размеры показаны в таблице 3.15.

Таблица 3,14 Размеры профиля винтовых канавок трехзубого хвостового зенкера из быстрорежущей стали для обработки стали и чугуна по ГОСТ12489-71

Диаметр зенкера, d |

Диаметр cердцевины dc |

Ширина пера В |

Ширина ленточки f |

Высота ленточки t |

10 ÷ 11,75 |

5,0 |

5,2 |

1,0 |

0,4 |

12 ÷ 13 |

6,0 |

5,6 |

||

13,75 ÷ 15 |

7,0 |

6,5 |

||

15,75÷ 18 |

8,0 |

7,5 ÷ 8,4 |

1,2 |

0,6 |

18,7 ÷ 21 |

9,0 |

8,4 ÷ 9,0 |

||

21,7 ÷ 22 |

10,0 |

10,3 |

||

22,7 ÷ 24 |

10,0 |

11,0 |

1,5 |

0,7 |

24,7 ÷ 26 |

11,0 |

11,7 |

||

27,7 ÷ 30 |

12,0 |

13,0 ÷ 14,0 |

||

31,6 ÷ 32 |

13,0 |

15,0 |

||

33,6 ÷ 36 |

14,0 |

16,0 |

1,8 |

0,8 |

37,6 ÷ 40 |

15,0 |

18,0 |

Примечание. На ленточках оставляется цилиндрический участок шириной

0,2 мм, далее заточка под углом 80.

130

Рис.3.14 Поперечное сечение насадного зенкера из быстрорежущей стали

по ГОСТ 12489-71

Таблица 3,15 Размеры профиля винтовых канавок трехзубого хвостового зенкера из быстрорежущей стали для обработки стали и чугуна по ГОСТ12489-71

Диаметр зенкера, d |

Диаметр cердцевины dc |

Ширина пера В |

Ширина ленточки f |

Высота ленточки t |

10 ÷ 11,75 |

5,0 |

5,2 |

1,0 |

0,4 |

12 ÷ 13 |

6,0 |

5,6 |

||

13,75 ÷ 15 |

7,0 |

6,5 |

||

15,75÷ 18 |

8,0 |

7,5 ÷ 8,4 |

1,2 |

0,6 |

18,7 ÷ 21 |

9,0 |

8,4 ÷ 9,0 |

||

21,7 ÷ 22 |

10,0 |

10,3 |

||

22,7 ÷ 24 |

10,0 |

11,0 |

1,5 |

0,7 |

24,7 ÷ 26 |

11,0 |

11,7 |

||

27,7 ÷ 30 |

12,0 |

13,0 ÷ 14,0 |

||

31,6 ÷ 32 |

13,0 |

15,0 |

||

33,6 ÷ 36 |

14,0 |

16,0 |

1,8 |

0,8 |

37,6 ÷ 40 |

15,0 |

18,0 |

Примечание. На ленточках оставляется цилиндрический участок шириной

0,2 мм, далее заточка под углом 80.

131

Таблица 3.16 Размеры профиля насадного зенкера с четырьмя зубьями из быстрорежущей стали по ГОСТ 12489-71, мм

-

Диаметр

зенкера d

Ширина

ленточки f

Глубина

канавки h

С

R1

32,0 ÷ 38,0

1,5

4,0

14,6

24,0

38,6 ÷ 47,0

5,0

19,0

33,0

47,6 ÷ 48,0

48,0 ÷ 50,0

2,0

6,0

Посадочные отверстия у насадных зенкеров выполняюся с конусностью 1:30. Ориентировочно диаметр посадочного отверстия можно определить из зависимости dcp = 1,4 Mkp / Po. ( 3.13 )

с последующим уточнением по ГОСТ 9472-90.

Полученное значение dcp затем уточняется по ГОСТ 9472-90 или ГОСТ 25557-82 ( конуса инструментальные ).

Геометрические параметры цилиндрического зенкера показаны на рис.3.15

Рис.3.15 Геометрические параметры цилиндрического зенкера

Пр обработке стали угол наклона режущей кромки ( угол в плане ) φ = 600, при обработке чугуна φ = 45 ÷ 600. У зенкеров оснащенных твердым сплавом φ = 60 ÷ 750.. Задний угол на главной режущей кромке

зенкеров из быстрорежущей стали α = 8 ÷ 100, а передний угол γ выбирается в зависимости от обрабатываемого материала и его твердости.

132

Обрабатываемый материал Передний угол γ

Сталь средней твердости и стальное литье 8 ÷ 100

Чугун средней твердости 6 ÷ 80

Твердый чугун и твердая сталь 0 ÷ ( - 50 )

Мягкая сталь 15 ÷ 200

Алюминий и латунь 25 ÷ 300

Угол наклона винтовой канавки ω у зенкеров назначается в зависимости от обрабатываемого материала и условий обработки. С увеличением угла наклона улучшаются условия отвода стружки, При обработке глубоких отверстий ( L > 3d ) в мягких пластичных материалах ω достигает 200. В остальных случаях ω = 5 ÷ 100. а при зенкеровании чугуна ω = 00.

Угол наклона режущей кромки λ у зенкеров из быстрорежущей стали принимают равным 5 ÷ 100, а на оснащенных твердым сплавом – 12 ÷ 150.

Диаметр сердцевины у цельных зенкеров dc = 0,5D и увеличивается по направлению к хвостовику.

Диаметр зенкера в начале режущей части

d1 = do – ( 1 ÷ 2 )t,

где dо - диаметр предварительно подготовленного отерстия;

t - глубина резания при зенкеровании.

Для обработки легких сплавов находят применение двух и трех зубые хвостовые зенкеры из быстрорежущей стали, профили винтовых канавок которых показаны на рис.3.15.

Хвостовые зенкеры из быстрорежущей стали с двумя зубьями, предназначенные для обработки легких сплавов, по ГОСТ 21579-76 имеют диаметр d = 3,0 ÷ 9,0 мм, диаметр сердцевины dc = 1,4 ÷ 4,0 мм, ширину

ленточки f = 0,4 ÷ 0,8 мм, радиус спинки r = 1,7 ÷ 4.0 мм, радиус дна канавки

Профили канавок хвостовых зенкеров из быстрорежущей стали для обработки легких сплавов приведены на рис.3.16.

133

r1

= 0,5 ÷ 1.5 мм.

а) зенкер с двумя зубьями;

б) зенкер с тремя зубьями

Рис.3.16 Профили винтовых канавок хвостовых зенкеров из быстрорежущей стали, предназначенных для обработки легких сплавов

Хвостовые зенкеры из быстрорежущей стали с тремя зубьми, предназначенные для обработки легких сплавов, по ГОСТ 21581-76 имеют диаметр d = 10,0 ÷ 16,0 мм, глубину канавки h = 2,7 ÷ 4,3 мм, ширину ленточки f = 1,0 ÷ 1,5 мм, радиус спинки r = 5,0 ÷ 7.0 мм, радиус дна канавки r1 = 1,5 ÷ 2.2 мм. Диаметр сердцевины у таких зенкеров dc = d – 2h.

По ГОСТ 21584-76 у насадных зенкеров из быстрорежущей стали, предназначенных для обработки легких сплавов, при диаметре 36,0 ÷ 48,0 мм имеется три зуба, при диаметре 50,0 ÷ 70,0 мм – четыре зуба, при диаметре, равном 72,0 ÷ 80,0 мм – пять зубьев.

Допуски радиального биения для зенкеров, обрабатывающих стали и чугуна приведены в таблице 3.17, а нержавеющие и жаропрочные стали и сплавы – в таблице 3.18.

134

Таблица 3.17. Допуски радиального биения для зенкеров, обрабатывающих стали и чугуны

Номинальный диаметр зенкера, мм |

Допуск биения. мм |

|

режущих кромок |

Направляющих ленточек |

|

До 18 |

0,04 |

0,032 |

Свыше 18 до 30 |

0,05 |

0,04 |

Свыше 30 |

0,063 |

0,05 |

Таблица 3.18 Допуск радиального биения для зенкеров, обрабатывающих нержавеющие и жаропрочные стали и сплавы

Номинальный диаметр зенкера, мм |

Допуск биения. мм |

|

режущих кромок |

Направляющих ленточек |

|

Свыше 12 до 30 |

0,05 |

0,032 |

Свыше 30 до 80 |

0,06 |

0,04 |

Параметры шероховатости поверхностей зенкеров из быстрорежущей стали и оснащенных твердым сплавом приведены в таблицах 3.19 и 3.20.

Таблица 3.19 Параметры шероховатостей поверхностей зенкеров из быстрорежущей стали, мкм

-

Параметр шероховатостей

Ra

Rz

Задние

1,6

6,3

Передние

1,6

6,3

Ленточки

0,8

3,2

Канавки

1,6 / 3,2

6,3 / 12,5

Хвостовик

0,8

3,2

Посадочное отверстие

1,6

6,3

В числителе – для шлифованных канавок, в заменателе – для фрезерованных.

135

Таблица 3.20 Параметры шероховатости поверхностей зенкеров, оснащенных твердым сплавом, мкм

-

Параметр шероховатостей

Ra

Rz

Задние

0,4

1,6

Передние

0,4

1,6

Ленточки на пластине

0,8 / 0,63

3,2 / 2,5

Ленточки на корпусе

1,6 / 1,25

6,3 / 5,0

Канавки

2,5

10

Хвостовик

0,8 / 0,63

3,2 / 2,5

Посадочное отверстие

1,6

6,3

В числителе - для черных металлов, в знаменателе – для нержавеющих и жаропрочных сталей и сплавов.

Профиль фасонной фрезы для обработки стружечной канавки и спинки у трехзубых зенкеров показан на рис. 3.17, а их размеры приведены в таблице 3.21.

Рис.3.17 Размеры профиля фасонной фрезы для обработки стружечной канавки в трехзубом цельном зенкере

136

Таблица 3.21 Размеры профиля фрез для обработки стружечных канавок и спинок трехзубых зенкеров ( ГОСТ 12489-71 ), мм

Диа- метр зенке- ра D |

c |

c1 |

n1 |

n |

n2 |

r |

R1 |

R2 |

Dф/zф |

10 ÷11 |

5,1 |

2,31 |

- |

3,0 |

0,25 |

1,0 |

5,1 |

3,8 |

63/16 |

11÷12 |

6,75 |

3,17 |

0,14 |

3,84 |

- |

1,6 |

6,75 |

5,48 |

|

12÷14 |

6,9 |

3,23 |

4,2 |

7,45 |

1,44 |

2,0 |

6,9 |

8,5 |

80/18 |

14÷15 |

7,85 |

3,78 |

3,65 |

7,5 |

1,46 |

2,25 |

7,85 |

8,65 |

|

15÷16 |

9,0 |

3,6 |

2,65 |

7,1 |

1,25 |

2,0 |

9,0 |

8,05 |

|

16÷17 |

8,2 |

4,46 |

4,75 |

9,25 |

2,23 |

2,35 |

8,2 |

10,2 |

|

17÷18 |

8,2 |

3,98 |

4,8 |

8,7 |

1,48 |

2,45 |

8,2 |

10,1 |

|

18÷19 |

9,3 |

4,86 |

5,85 |

10,6 |

3,82 |

2,8 |

9,3 |

10,1 |

|

19÷21 |

8,25 |

4,51 |

5,55 |

10,05 |

2,33 |

2,4 |

8,25 |

10,4 |

|

21÷23 |

9,65 |

4,97 |

6,8 |

11,8 |

3,13 |

2,8 |

9,65 |

11,95 |

|

23÷25 |

12,65 |

5,33 |

8,4 |

13,0 |

3,7 |

4,0 |

12,65 |

13,65 |

100/20 |

25÷27 |

15,7 |

5,88 |

4,4 |

12,45 |

0,7 |

3,0 |

15,7 |

15,05 |

|

27÷30 |

14,0 |

6,92 |

7,5 |

15,05 |

3,09 |

3,65 |

14,0 |

16,35 |

125/24 |

30÷36 |

17,0 |

7,92 |

0,31 |

9,61 |

- |

4,0 |

17,0 |

13,67 |

|

36÷40 |

18,87 |

8,79 |

0.34 |

10,65 |

- |

4.44 |

18,87 |

15.47 |

Примечание. Dф – диаметр фрезы; zф - число зубьев фрезы.

Разрешается изготовление зенкеров с профилем стружечных

канавок, отличным от указанной формы

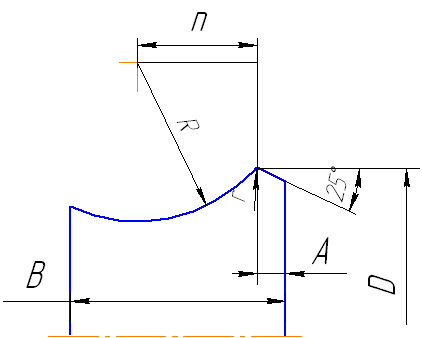

Размеры профиля фасонной фрезы для обработки стружечной канавки и спинки в четырехзубом зенкере показаны на рис.3.18, а их размеры приведены в таблице 3.22.

137

Рис.3.18 Форма профиля фасонной фрезы для обработки стружечной канавки и в спинке четырехзубого цельного зенкера

Таблица 3.22 размеры профиля фрез для обработки стружечной канавки и спинки в цельном четырехзубом зенкере по ГОСТ 12489-71, мм

Для зенкеров размером |

D фрезы |

A |

B |

r |

n |

R |

Cвыше 30 до 38 |

63 |

4,0 |

32 |

0,2 |

15,4 |

20,0 |

Свыше 38 до 46 |

5,0 |

38 |

0,25 |

18,6 |

24,1 |

|

Свыше 46 до 60 |

80 |

6,0 |

45 |

0,25 |

24,4 |

31,5 |

Свыше 60 до 70 |

7,0 |

54 |

0,3 |

28,0 |

36,8 |

|

Свыше 70 до 80 |

100 |

8,0 |

58 |

0,4 |

32,4 |

42,0 |

Зенкеры диаметром большим 40 мм рационально изготавливать сборной конструкции со вставными ножами. Существует нсколько методов крепления зубьев-ножей из быстрорежущей стали или оснащенных твердым сплавом в корпусе инструмента.

Зенкеры цельной конструкции обрабатываются в от центровых отверстий по ГОСТ 14032-74.

Методы крепления ножей (зубьев) у зенкеров сборной конструкции приведены на рис.3.19.

138

1- зуб (нож); 2 – корпус зенкера; 3 - клин

Рис.3.19 Методы крепления зубьев-ножей у зенкеров сборной конструкции

При варианте закрепления «а» ножи в продольном направлении имеют клиновую форму. На пазе корпуса зенкера и н на стороне ножа, противоположной режущим кромкам, сделаны рифления, направленные в осевом направлении. Закрепление ножей производится за счет сил трения после приложения усилия, направленного в осевом направлении При вариантах крепления «б» и «в» ножи в продольном направлении параллельное. При варианте закрепления «б» одна из сторон паза корпуса наклонена в поперечном сечении под углом, равным 50. Такой же угол наклона в поперечном сечении имеет одна из боковых сторон клина. На стороне ноже, противоположной режущим кромкам, и на пазе корпуса нанесены рифления, направленные в радиальном направлении. Закрепление ножа обеспечивается силами трения, после приложения усилия, действующего в радиальном направлении. При варианте крепления «в» одна из сторон паза корпуса и клина в продольном направлении располагаются под углом, равным 50. На противоположной им сторонах нанесены рифления, расположенные в продольном направлении. Закрепление ножей производится за счет сил трения после приложения усилия, направленного в осевом направлении.

139

В ГОСТ 2255-71 рассматриваются зенкеры насадные со вставными ножами из быстрорежущей стали диаметром 50,0 ÷ 100,0 мм. Конструкция зенкера приведена на рис.3.20.

1 – нож; 2 – клин; 3 - корпус

Рис.3.20 Конструкция насадного зенкера с ножами из быстрорежущей стали

Ножи имеют клинообразную форму и рифления на опорной поверхности.

Таблица 3.23 Основные размеры насадных зенкеров с ножами из быстрорежущей стали, мм

-

D

L

d

hmin

Число ножей

(клиньев) z

l

f

50

60

22

5

4

2,3

1,5

55

2,0

60

65

27

6

2,8

70

3,5

80

70

32

90

76

40

6

100

Корпус зенкера и клинья изготавливаются из ст.40Х, HRC 35 … 45, ножи - ст Р6М5, HRC 62 … 64.

140

Надежное закрепление ножей обеспечивается рифлениями на ножах и в пазах корпуса зенкера и клиньями.

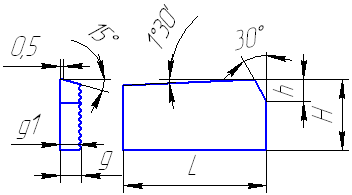

Конструкция ножей из быстрорежущей для насадных зенкеров показана на рис.3.21, а их размеры приведены в таблице 3.24.

Рис.3.21 Нож из быстрорежущей стали для насадного зенкера

Таблица 3.24 Размеры ножей из быстрорежущей стали для насадного зенкера

по ГОСТ16858-71, мм

-

Для зенкеров диаметром D

H

L

g

g1

h

50

7,0

28,0

3,18

3,0

3,5

52 ÷ 60

9,0

3,68

3,5

5,0

62 ÷ 70

11,0

38,8

4,18

4.0

6,0

72 ÷ 80

13,0

4,68

4.5

75 ÷ 90

16,5

5,18

5,0

95 ÷ 100

19,0

5,68

5,5

Для зенкерования отверстий диаметром более 18,0 мм применяют зенкеры с напаянными на зубьях пластинами из твердого сплава.

При обработке сталей применяют пластины твердого сплава группы ТК ( Т5К10, Т15К6, Т14К8 ), а при обработки чугунов – группы ВК ( ВК6, ВК8, ВК8В, ВК6М ).

По ГОСТ 12509-75 корпуса зенкеров, оснащенных твердосплавными пластинами ( с коническим хвостовиком и насадные ), изготавливают из сталей 40Х, 45Х и 35ХГСА ( ГОСТ 4543-71 ), HRC 37 …47; 9ХС

141

( ГОСТ 5950-73 ), HRC 57 … 63: быстрорежущей стали ( ГОСТ 19265-73 ), HRC 57 …. 63.

Корпуса зенкеров со вставными ножами, оснащенными твердосплавными пластинами ( с коническим хвостовиком и насадные ) изготавливают из сталей 40Х, HRC 37 … 47; 45 ( ГОСТ 1050-74 ), HRC 37 …. 47.

Корпуса ножей изготавливают из сталей 40Х и 35ХГСА, HRC 37 … 47.

Клинья изготавливают из сталей 45, 40Х , HRC 37 …. 47; У7 и У8 ( ГОСТ 1435-74, HRC 37 … 47.

Хвостовики сварных зенкеров должны быть изготовлены из стали 45 или 40Х. В зоне сварки не допускаются раковины, непровар, поджог металла, кольцевые трещины и свищи. Твердость хвостовиков зенкеров HRC 32 .. 47.

Напайка твердосплавных пластин обычно производится латуневыми припоями марок Л-63, ЛП-ДЦ80л8.

Предельные отклонения посадочного отверстия и шпоночного паза для насадных зенкеров – по ГОСТ 9472-90.

Допуск радиального биения направляющих ленточек и главных режущих кромок у зенкеров, оснащенных твердым сплавом. приведен в таблице 3.25.

Таблица 3.25 Величины допуска радиального биения направляющих ленточек и главных режущих кромок относительно центровых или посадочных отверстий

-

Номинальный

диаметр, мм

Допуск радиального биения, мм

Направляющих ленточек

Главных режущих кромок

До 18

0,032

0,04

Свыше 18 до 30

0,04

0,05

Свыше 30

0,05

0,063

Обратная конусность у зенкеров, оснащенных твердым сплавом, на 100 мм длины принимается следующей:

диаметр зенкера от 14,0 до 30 мм – 0,05 ÷ 0,08 мм;

свыше 30,0 до 100,0 мм - 0,08 ÷ 0,1 мм.

142

Профиль винтовых канавок трехзубого зенкера, оснащенного твердым сплавом. для обработки стали и чугуна приведен на рис.3.22, а их размеры – в таблице 3.22.

Рис.3.22 Профиль винтовых канавок трехзубого зенкера, оснащенного твердым сплавом, для обработки стали и чугуна по ГОСТ3231-71.

Таблица 3.26 Размеры трехзубого зенкера, оснащенного твердым сплавом, по ГОСТ 3221-71. мм

-

Диаметр

зенкера D

Диаметр

сердцевины d1

Ширина

ленточки f

Высота

ленточки t

13,0

6,5

14,0

7,0

15,0

7,5

15,5

16,0

8,0

17,0

8,5

18,0

9,0

19,0

9,5

1.4

0,6

20,0

10,0

21,0

10,5

22,0

11,0

24,0

12,0

25,0

12,5

26,0

13,0

27,0

13,5

1,8

0,7

143

Продолжение таблицы 3.26

-

Диаметр зенкера D

Диаметр сердцевины d1

Ширина ленточки f

Высота ленточки t

28,0

14,0

1,8

0,7

30 ,0

15,0

32,0

16,0

34,0

17,0

35,0

17,5

36,0

18,0

0,8

37,0

18,5

38.0

19,0

40,0

20,0

42,0

21,0

45,0

22,5

48,0

24,0

50,0

25,0

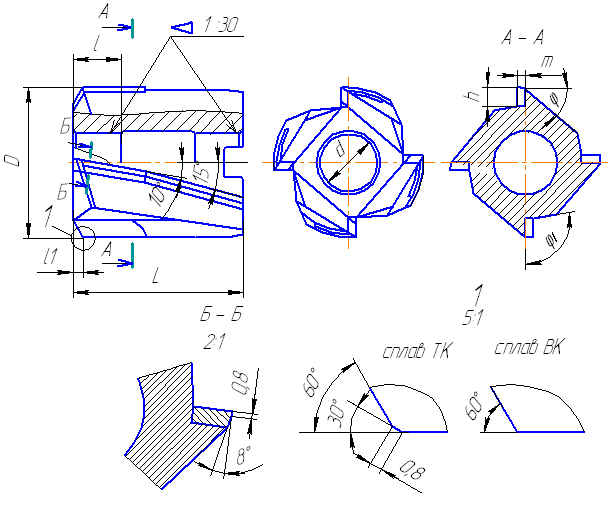

Зенкер с напаянными пластинами твердого сплава по ГОСТ 3231-71 приведен на рис.3.23, а его размеры – в таблице 3.27.

Таблица 3.27 Размеры зенкера с напаянными пластинами твердого сплава по ГОСТ 3231-71 и рис. 3.23, мм

D |

d |

L |

l |

l1 |

h |

m |

φ |

φ1 |

31,6 ÷ 35,0 |

13,0 |

45,0 |

12,0 |

3,0 |

5,0 |

1,8 |

450 |

900 |

35,6 ÷ 38,0 |

16,0 |

50,0 |

14,0 |

5,5 |

2,0 |

400 |

1000 |

|

38,6 ÷ 45,0 |

16,0 |

6,0 |

2,2 |

|||||

45,6 ÷ 50,0 |

19,0 |

56,0 |

16,0

|

3,5 |

6,5 |

2,5 |

||

51,6 ÷ 55,0 |

22,0 |

7,5 |

3,0 |

1060 |

||||

57,6 ÷ 62,0 |

27,0 |

60,0 |

8,0 |

3,2 |

||||

63,0 ÷ 70,0 |

27,0 |

9,0 |

3,5 |

|||||

71,0 ÷ 80,0 |

32,0 |

66,0 |

18,0 |

4,5 |

9,0 |

4,0 |

144

Примечания. При диаметрах зенкера 31,6 ÷ 48,0 мм номер твердосплавной пластины 25150; при диаметрах 49,6 ÷ 72,0 мм - № 25230; при даметрах

72,0 ÷ 80,0 мм - № 25190.

Рис.3.23 Зенкер с напаянными пластинами твердого сплава по ГОСТ 3231-71

Форма профиля фасонной фрезы для обработки стружечной винтовой канавки в корпусе четырехзубого зенкера с напаянными опластинами из твердого сплава, показана на рис. 3.24, а ее размеры по ГОСТ 3231-71 приведены в таблице 3.28.

Рис. 3.24 форма стружечной канавки в четырех зубом зенкере с напаянными пластинами из твердого сплава по ГОСТ 3231-71

145

Таблица 3.28. Размеры профиля фасонной фрезы для обработки винтовой канавки в корпусе четырехзубого зенкера с напаянными пластинами тведого сплава по ГОСТ 3231 – 71, мм

-

Для зенкеров

диаметром

В

С

С1

r

R

От 14 до 16

8,3

1,61

1,92

1,92

6,09

Свыше 16 до 20

10,3

2,0

2,41

2.41

7,8

« 20 до 25

12,8

2.5

3,0

3,0

9,5

« 25 до 32

16,5

3,21

3,85

3.85

12,2

« 32 до 40

20,6

4.0

4,8

4.8

15.2

« 40 до 50

25,7

5,0

6,0

6,0

19,0

Параметры шероховатостей поверхностей зенкеров, оснащенных твердым сплавом. приведены в таблице 3.29.

Таблица 3.29 Параметры шероховатости поверхностей зенкеров, оснащенных твердым сплавом

-

Наименование

поверхностей

Ra

Rz

Задние

0,4

1,6

Передние

0,4

1,6

Ленточки на пластине

0,8 / 0,63

3,2 / 2,5

Ленточки на корпусе

1,6 / 1,23

6,3 / 5,0

Канавки

2,5

10,0

Хвостовик

0,8 / 0,63

3,2 / 2,5

Посадочное отверстие

1,6

6,3

Примечание. В числителе – для черных металлов, в знаменателе – для нержавеющих и жаропрочных сталей и сплавов.

В ряде случаев на длине твердосплавной пластины угол наклона винтовой канавки принимают в среднем равным 100

146

Величины передних углов у зенкеров оснащенных твердым сплавом приведены в таблице 3.30.

Таблица 3.30 Величины передних углов твердосплавных зенкеров

-

Обрабатываемый материал

Передний угол

γ, град.

Сталь σВ < 900 МПа, НВ<265

- 5

Сталь σВ >900 МПа, НВ>265

- 10

Стальное литье

- 5

Чугун (по корке)

0

Чугун

+ 5

Иногда для улучшения качества обработки задняя поверхность зуба зенкера может быть заточена с разными величинами заднего угла по мере удаления от вершины зуба, например, как показано на рис.3.25.

Рис.3.25 Варианты заточки по задней поверхности зуба зенкера

В обеих вариантах заточки у вершины зуба зенкера имеется участок с нулевым значением заднего угла. При варианте заточки «а» его длина значительно меньше, чем при варианте заточки «б». На втором частке заточки задний угол больше при варианте заточки «а». Углы заточки на третьем участке задней поверхности по величине больше, чем на втором и по величине одинаковые на обеих вариантах. Вариант заточки «б» применим только при большой глубине резания.

147

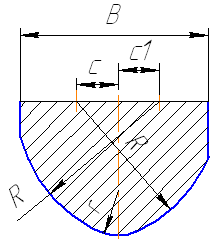

Форма твердосплавной пластины 21 по ГОСТ 25400-90 для зенкеров показана на рис.3.26, а ее размеры приведены в таблице 3.31.

Рис.3.26 Форма пластины 21 по ГОСТ 25400-90, применяемая в зенкерах

Таблица 3.31. Размеры твердосплавных пластин формы 21 для зенкеров по ГОСТ 25400-90, в мм

-

Номер пластины

l

b

s

h

r

e

21050

12

3,0

1,2

1,0

15,0

4,5

21010

1,5

20,0

3,3

21070

5,6

1,2

15,0

1,2

21350

14

8,0

3,0

5,0

25,0

2,1

21370

16

3,5

2,0

1,0

20,0

6,3

21170

1,6

15,0

7,6

21190

6,7

4,2

21210

7,8

3,4

21230

8,8

2,8

21410

10,0

7,3

21270

19

4,5

2,0

1,8

25,0

7,5

21290

10,0

1,0

21310

11,2

-

21610

12,2

-

21090

20

4,5

2,5

2,0

9,1

21110

6,0

6,0

21250

3,5

-

10,0

10,8

148

Продолжение таблицы 3.31

-

Номер пластины

l

b

s

h

r

e

21130

9,0

2,5

2,0

25,0

2,7

21150

11,0

0,8

21630

22,0

5,6

9,5

21650

25,0

14,0

1,0

21670

15,5

-

21690

17,5

-

21710

8,0

2,8

10,0

21470

8,0

2,0

2,0

31,5

8,0

21730

19,5

2,8

25,0

1,6

21750

21,5

1,0

21510

32,0

10,0

4,0

31,5

12,2

21530

21,0

3,5

21550

36,0

10,0

5,0

16,2

21570

40,0

23,8

21590

45,0

12,0

6,0

23,0