- •1 Физическая технология топлив

- •1.1 Подготовка нефти к переработке

- •1.1.1 Описание работы электрообессоливающей установки (элоу) (рисунок 1)

- •1.2 Первичная переработка нефти

- •1.2.1 Описание работы установки авт-1 (рисунок 2)

- •1.2.2 Описание работы установки элоу-ат-6 (рисунок 3)

- •1.2.3 Описание работы установки элоу-атв-6 (рисунок 4)

- •1.2.4 Описание работы установки элоу-авт-4 по переработке газового конденсата (рисунок 5)

- •3 Химическая технология топлив и углеродных материалов

- •3.1 Термические процессы

- •3.1.1 Описание работы установки термического крекинга нефтяных остатков (рисунок 6)

- •3.1.2 Описание работы установки замедленного коксования (рисунок 7)

- •3.1.3 Описание работы установки термоконтактного коксования (рисунок 8)

- •3.1.4 Описание работы установки термического пиролиза легкого углеводородного сырья (рисунок 9)

- •3.2 Каталитические процессы

- •3.2.1 Каталитический крекинг а) Описание работы установки г-43-102 каталитического крекинга вакуумного газойля (рисунок 10)

- •Б) Описание работы установки г- 43-107 по переработке вакуумного газойля (рисунок 11)

- •3.2.2 Описание работы установки каталитического риформинга (рисунок 12)

- •3.2.3 Описание работы установки гидроочистки нефтяных дистиллятов (л-24-7) (рисунок 13)

- •3.2.4 Описание работы установки гидрокрекинга вакуумного газойля (рисунок 14)

- •I вариант гидрокрекинга - бензиновый, II вариант – дизельный

- •3.3 Получение индивидуальных продуктов

- •3.3.1 Описание технологической схемы сернокислотного алкилирования изобутана олефинами (рисунок 15)

- •3.3.2 Полимеризация (олигомеризация) пропан-пропиленовой фракции (рисунок 16)

- •3.3.3 Каталитическая изомеризация легких парафинов нормального строения (рисунок 17)

- •3.3.4 Производство метилтретбутилового эфира (мтбэ) (рисунок 18)

- •3.4 Переработка твердых топлив

- •3.4.1 Полукоксование твердых топлив (рисунок 19)

- •3.4.2 Газификация каменного угля (рисунок 20)

- •3.5 Производство нефтяных масел

- •3.5.1 Процесс деасфальтизации гудрона в сжиженном пропане (рисунок 21)

- •3.5.2 Селективная очистка масляного сырья фенолом (рисунок 22)

- •3.5.3 Селективная очистка масел фурфуролом (рисунок 23)

- •3.5.4 Депарафинизация масляного сырья в кетон-ароматическом растворителе (рисунок 24)

- •3.5.5 Депарафинизация масляного сырья комплексообразованием с карбамидом (рисунок 25)

- •3.5.6 Адсорбционная очистка масел (контактная очистка) (рисунок 26)

- •Список используемых источников

- •Содержание

- •Редактор л.А. Маркешина

- •450062, Республика Башкортостан, г. Уфа, ул. Космонавтов, 1

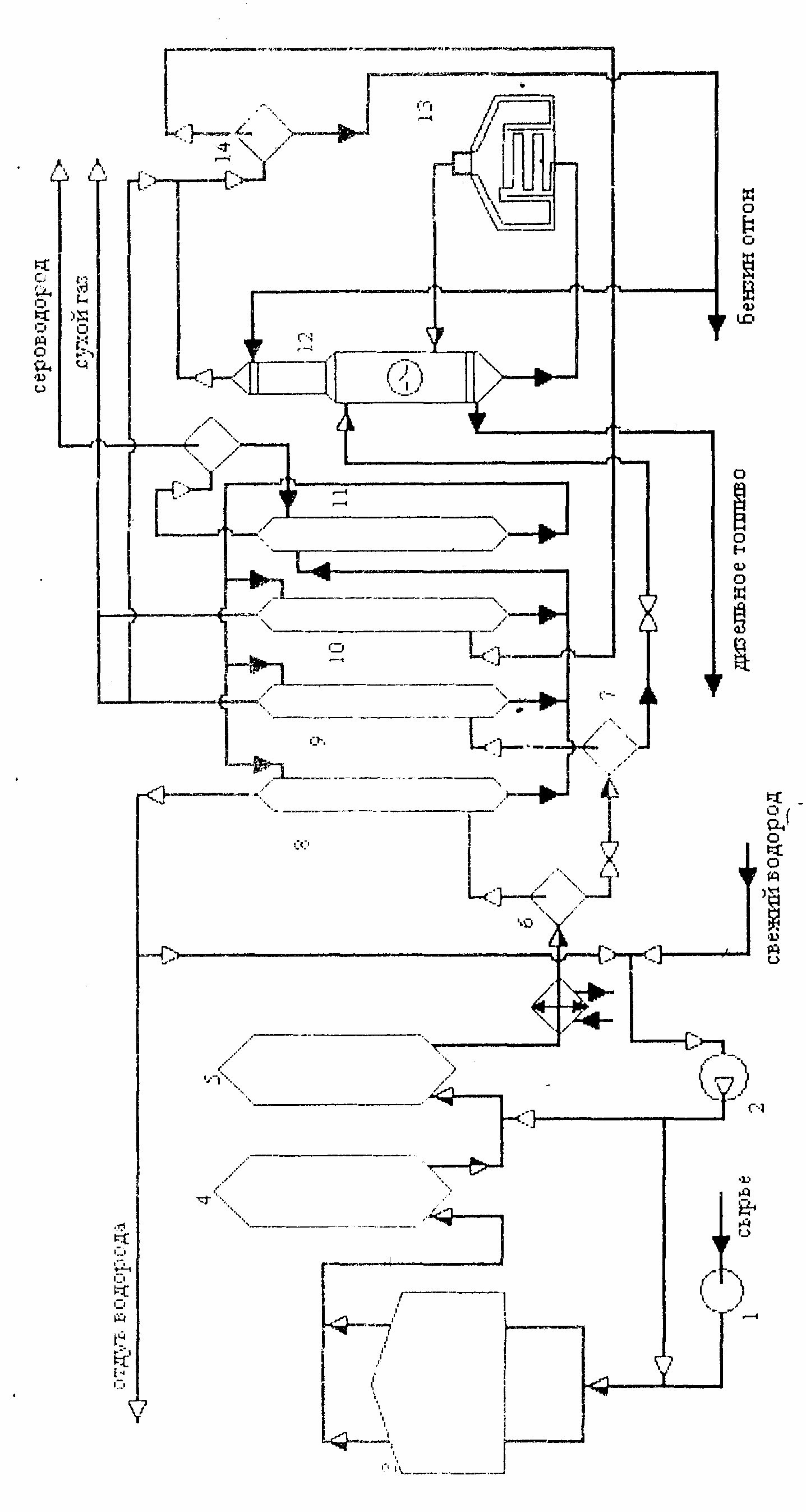

3.2.3 Описание работы установки гидроочистки нефтяных дистиллятов (л-24-7) (рисунок 13)

Гидроочистка является наиболее глубокой формой гидрогенизационных процессов. Гидроочистке подвергают как прямогонные дистилляты (бензин, керосин, дизельное топливо, вакуумный газойль), так и дистилляты вторичного происхождения (легкая фракция смолы пиролиза, бензины, легкие газойли коксования, каталитического крекинга, термического крекинга, висбрекинга). Гидроочистку используют для удаления из сырья сернистых, азотистых, кислородсодержащих соединений, а также для гидрирования непредельных углеводородов.

Сырье (дизельное топливо) предварительно нагревается в теплообменниках (на схеме не показано), смешивается с циркулирующим ВСГ, и подается в печь 3, где нагревается до температуры 380-400 0С (в зависимости от вида сырья). После печи смесь поступает в реактор 4. На некоторых установках часто предусмотрена 2 или 3 ступенчатая очистка сырья. Для увеличения температуры смеси или снятия экзотермического эффекта реакции между реакторами обычно вводят холодный ВСГ. После последнего реактора гидрогенизат поступает в газосепаратор высокого давления 6, где происходит процесс однократного испарения обычно при давлении, равном или несколько ниже давления в реакторе. Температура в газосепараторе 80-85 0С. Подбирая температуру в сепараторе регулируют концентрацию водорода (Н2) в циркулирующем ВСГ. Газовая фаза поступает в абсорбер 8, где происходит улавливание сероводорода (H2S) водными растворами моно-, диэтаноламина. После отчистки часть циркулирующего ВСГ выводится с установки в виде отдува, а основная часть восполняется свежим ВСГ.

После газосепаратора высокого давления 6 гидрогенизат поступает в газосепоратор низкого давления 7, где за счет понижения давления появляется газовая фаза. Газовая фаза поступает в абсорбер 9, где очищается от сероводорода, и выводится сверху в линию сухого газа.

Гидрогенизат из газосепаратора низкого давления 7 поступает во фракционирующий абсорбер 12, где из дизельного топлива удаляются растворенные газы, которые подаются на очистку от сероводорода в абсорбер 10, и бензиновая фракция. Бензиновая фракция используется как орошение 12, а ее балансовое количество откачивается с установки. Снизу 12 отводится гидроочищенное дизельное топливо, часть которого используется как горячая струя низа колонны 12, нагреваемая в печи 13. В качестве абсорбента колонны 12 используется бензин.

В десорбере 11 параллельно происходит регенерация потоков абсорбента (моноэтаноламина), насыщенных сероводородом. Сверху 11 отводится сероводород, а снизу регенерированный абсорбент подается в абсорберы 8, 9, 10.

Примерный материальный баланс процессов гидроочистки

Сырье |

Бензин |

Керосин |

Дизельное топливо |

Вакуумный газойль |

Взято, % |

|

|

|

|

Сырьё |

100 |

100 |

100 |

100 |

Водород 100%-ный на реакцию |

0,15 |

0,25 |

0,40 |

0,65 |

Итого: |

100,15 |

100,25 |

100,40 |

100,65 |

Получено, % |

|

|

|

|

Гидроочищенное топливо |

99 |

97,9 |

96,9 |

86,75 |

Дизельное топливо |

- |

- |

- |

9,2 |

Отгон (бензин) |

- |

1,10 |

1,3 |

1,3 |

Углеводородный газ |

0,65 |

0,65 |

0,60 |

1,5 |

Сероводород |

- |

0,20 |

1,2 |

1,5 |

Потери |

0,5 |

0,4 |

0,4 |

0,4 |

Итого: |

100,15 |

100,25 |

100,4 |

100,65 |

Рисунок 12 – Принципиальная технологическая схема каталитического риформинга

Рисунок 13 – Принципиальная технологическая схема гидроочистки дизельного топлива (Л-24-7)