- •1. Общие положения

- •2. Техника безопасности при выполнении

- •3. Лабораторная работа № 1

- •3.1. Общие положения

- •3.3. Техника проведения эксперимента

- •3.3.1. Построение X -и r- карты при неизвестном стандартном значении σ

- •3.4.2. Построение X - и r- карты при известном стандартном значении σ0

- •3.5. Содержание отчета

- •3.8. Варианты задания.

- •4. Лабораторная работа № 2

- •4.1. Общие положения

- •4.1.1. Статистические методы регулирования технологических

- •4.2. Содержание работы

- •4.3. Техника проведения эксперимента

- •4.4. Содержание отчета

- •4.6. Библиографический список

- •4.7. Варианты задания.

- •5. Лабораторная работа № 3

- •5.1. Общие положения.

- •5.1.1. Оценка точности технологической системы

- •5.1.2. Оценка качества технологического процесса

- •5.2. Содержание работы

- •5.3. Техника проведения эксперимента

- •5.3.1. Построение гистограммы распределения.

- •5.4. Содержание отчета

- •5.6 Библиографический список

- •5.7. Варианты заданий

- •6. Лабораторная работа № 4

- •6.1. Общие положения

- •6.1.1. Анализ причин несоответствий (брака) показателей

- •6.2. Содержание работы

- •6.3. Техника проведения эксперимента

- •6.3.1. Построение и анализ диаграмм Парето.

- •6.4. Содержание отчета

- •5.6 Библиографический список

- •5.7. Варианты заданий

6. Лабораторная работа № 4

РЕГУЛИРОВАНИЕ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА

путём применения анализа парето

Цель работы - получение практических навыков проведения статистического управления качеством продукции путем применения анализа Парето

6.1. Общие положения

6.1.1. Анализ причин несоответствий (брака) показателей

качества процесса

Диаграмма (блок-схема) потока процессов (ДПП). Для повышения качества технологических процессов необходимо выявлять и устранять причины несоответствий показателей процесса установленным требованиям. Во многих случаях эти несоответствия заложены в нарушении последовательности операций (или переходов) или подмене звеньев процесса. Очевидно, что оценка несоответствий возможна только в случае анализа реального (а не проектного) процесса. Обычно для построения и дальнейшего анализа блок-схемы процесса привлекаются лица, в нем задействованные, т.е. исполнители процесса. В то же время причины несоответствий могут быть заложены и в проектной схеме процесса, и возможное изменение его последовательности или замена отдельных звеньев может стабилизировать процесс. Для тщательного анализа процесса и строится его диаграмма (блок-схема), приведенная на рис. 4.9.

Рис. 6.1. Диаграмма потоков процессов

Желательно в диаграмме воспроизвести все элементы процесса, в том числе места, в которых принимаются решения, а также порядок документирования той или иной операции, наличие базы данных или появление дополнительной информации о процессе. Таким образом, диаграмма потока процесса - не просто перечень и последовательность технологических звеньев, но и сопровождающая их технологическая и контрольная информация.

Анализируя ДПП, желательно ответить на ряд следующих вопросов:

- можно ли изменить ту или другую операцию за счет применения другой технологии, оборудования или изменения методов работы,

- можно ли сократить время процесса,

- можно ли сократить затрачиваемые ресурсы,

- можно ли уменьшить число транспортировок,

- можно ли совместить операции и т.д.

Для снижения затрат при отладке процесса важно не дожидаться появления несоответствий в реальном процессе, а провести анализ блок-схемы процесса еще в проектном варианте.

Анализ Парето. Особенно важно выявить причины несоответствий, приводящие к большим экономическим потерям. Для этого сначала целесообразно провести ранжирование несоответствий (дефектов) по их потенциальному ущербу производству.

Одним из наиболее распространенных на практике методов выявления наиболее значимых (по затратам) дефектов является анализ Парето.

Сущность анализа Парето заключается в выявлении таких дефектов, на поиске причин которых необходимо сосредоточить особое внимание.

При этом действует правило Парето, что 80% всех дефектов вызвано небольшим числом причин.

Очевидно также, что для производственников важно прояснить картину распределения дефектов и потерь, вызванных отбраковкой продукции, где эти дефекты проявятся. Конечно, важно устранить причины наиболее многочисленных дефектов. Но в отдельных ситуациях еще важнее выявить причины появления пусть немногочисленных, но приводящих к большим производственным издержкам дефектов. Для этого применяется одна из разновидностей анализа Парето - метод АВС (кривая Лоренца).

Рассмотрим применение анализа Парето и метода АВС на конкретном примере.

Допустим, что в цехе на операции штамповки заготовок коленчатого вала работники контроля отбраковали 200 заготовок. При этом были выявлены следующие виды дефектов и их количество: трещины - 10, царапины - 42, пятна - 6, деформации -104, разрывы - 4, раковины - 20, прочие - 14. Требуется выделить наиболее значимые дефекты для поиска причин их возникновения.

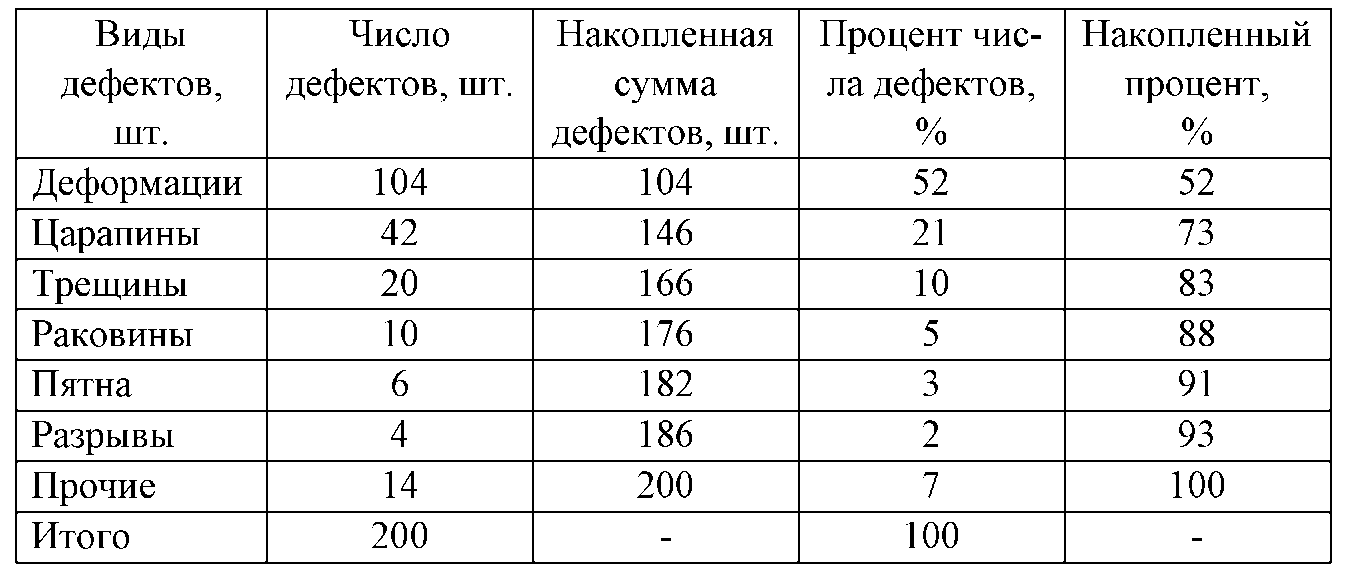

Для проведения анализа Парето необходимо таким образом сгруппировать виды причин, чтобы ранжирование видов дефектов шло по их количеству. Отразить данные группирования дефектов в табл. 6.1.

Таблица 6.1.

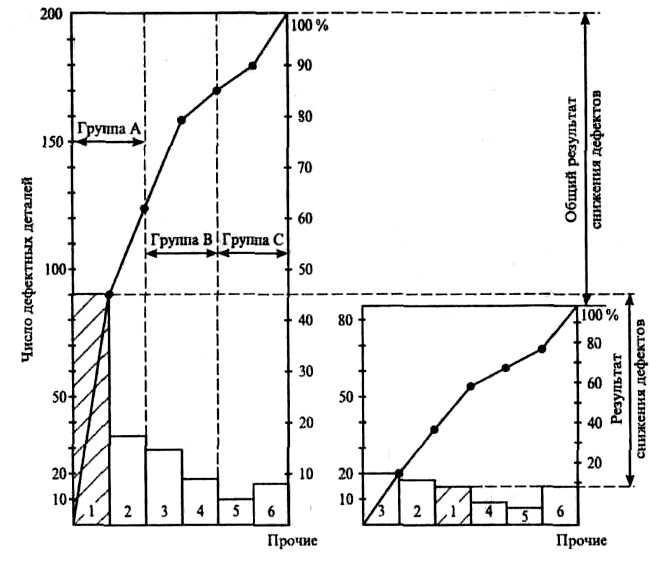

По результатам таблицы 6.1 построить столбчатую диаграмму (рис. 6.2) распределения дефектов и на этом же графике начертить кумулятивную кривую числа дефектов (или процентов), соединив отрезками прямых линий точки, соответствующие накопленному числу дефектов (или процентов). Полученная кумулятивная кривая носит название кривой Парето. Из диаграммы видно, что накопленные 80% соответствуют трем видам дефектов: деформации, царапины, трещины. Именно причины этих дефектов в первую очередь необходимо определить.

Рис. 6.2. Диаграмма Парето по типам дефектов:

А - трещины; Б -царапины; В - пятна; Г -деформация;

Д - разрыв; Е -раковины

Рассмотрим так же, как и в предыдущем случае, на конкретном примере реализацию метода АВС. Допустим, что в цехе изготавливают одни и те же детали на разном технологическом оборудовании (станках) в разном количестве. Мы также располагаем информацией о числе дефектных деталей. Данные о числе изготовленных деталей, числе и доли дефектных деталей и их стоимости, необходимые для построения кривой Лоренца, приведены в табл. 6.2. Требуется выяснить, не какие станки являются главными источниками брака при изготовлении продукции, а на каких станках требуется в первую очередь искать причины брака.

Таблица 6.2.

Решение поставленной задачи не лежит на поверхности. На первый взгляд, анализируя данные табл. 6.2, можно рекомендовать искать причины брака на станке Г, потому что именно на нем самая большая доля брака. Однако, если подсчитать издержки от брака по каждому станку и отнести их к общему количеству изготовленных деталей на этих же станках, то получим приведенные затраты на одну деталь (последняя графа таблицы 6.2), которые показывают, что в первую очередь необходимо искать причину брака на станке Д.

Рассмотрим порядок выполнения лабораторной работы на следующем примере.

Из общего количества деталей, изготовленных производственным участком в текущем месяце, 200 деталей имеют дефекты. После проведенной классификации по группам дефектов получили следующие данные:

Таблица 6.3.

Исходные данные

-

отклонение в размерах

90 деталей

раковины

36 деталей

царапины

30 деталей

трещины

16 деталей

изгиб

12 деталей

прочие

16 деталей

Исследование причин появления бракованных деталей по каждой группе дало следующие результаты:

Таблица 6.4.

Причины появления бракованных деталей

Причины дефектов |

Число дефектных деталей |

Способ установки деталей на станке |

82 |

Несоблюдение режимов обработки |

38 |

Состояние оснастки |

32 |

Форма заготовки |

18 |

Состояние оборудования |

14 |

Прочие |

16 |

Определить, применяя диаграмму Парето:

а) снижение дефектов по отклонению в размерах;

б) общее снижение дефектов, а также сокращение материальных затрат в результате снижения процента брака, если себестоимость изготовления одной детали составляет 350 руб.

В результате классификации по группам дефектов оказалось, что наибольшую группу составляют дефекты отклонения от установленных размеров – 45 % (рис. 6.3).

Рис. 6.3. Диаграмма Парето по группам дефектов:

1 – отклонение в размерах; 2 – раковины; 3 – царапины;

4 – трещины; 5 – изгиб

На основании проведенных исследований причин бракованной продукции построим диаграмму Парето по причинам дефектов (рис. 6.4).

Рис. 6.4. Диаграмма Парето по причинам дефектов:

1 – способ установки деталей на станке; 2 – несоблюдение режимов обработки; 3 – состояние оснастки; 4 – форма заготовки;

5- состояние оборудования

Из диаграммы Парето видно, что появление дефектов в значительной степени зависит от способа установки детали на станке. Необходимо разработать способ установки, который исключит появление большого количества дефектных деталей. После внедрения усовершенствованной процедуры установки детали и других организационно-технических мероприятий получили следующие данные (табл. 6.5).

Таблица 6.5.

отклонение в размерах |

16 деталей |

раковины |

18 деталей |

царапины |

20 деталей |

трещины |

8 деталей |

изгиб |

6 деталей |

прочие |

16 деталей |

Для сравнения результатов строим диаграмму Парето. Две диаграммы (рис. 6.5) показывают явное уменьшение числа дефектов.

Рис. 6.5. Сравнение диаграмм Парето, построенных до и после улучшения процесса

Снижение дефектов по отклонению в размерах составляет:

90 -16 = 74 дет.

Общее снижение дефектов:

200 – 84 = 116.

Сокращение материальных затрат в результате снижения процента брака:

350 ·116 = 40600 руб.