- •План лекции

- •Литература:

- •Введение

- •1. Устройство и основы эксплуатации фильтров

- •1.1 Классификация фильтров

- •1.2 Типовые схемы обвязки механических и ионообменных фильтров.

- •1.3 Конструкция фильтров и ловушки зернистых материалов

- •1.4 Основы эксплуатации фильтров.

- •Подготовка и ввод в работу фильтра

- •Техническое обслуживание фильтра и ловушки зернистых материалов при очистке рабочей среды.

- •Вывод из работы фильтра и ловушки зернистых материалов в резерв.

- •2. Взрыхляющая промывка фильтров.

- •Промывка фильтра-ловушки зернистых материалов.

- •3. Регенерация ионообменного фильтра.

- •Гидровыгрузка фильтрующего материала

- •Выводы:

Вывод из работы фильтра и ловушки зернистых материалов в резерв.

После прекращения подачи на фильтр и ЛЗМ рабочей среды необхо- закрыть арматуру на трубопроводе основного потока. Открыв арматypy сдувки на фильтре и на ЛЗМ, выровнять давление внутри оборудования с атмосферным, после чего данную арматуру закрыть.

2. Взрыхляющая промывка фильтров.

В процессе работы механического фильтра сорбент загрязняется взвешенными частицами, в результате чего возрастает его гидравлическое сопротивление или наблюдается проскок взвешенных частиц в фильтрат. Последнее особенно характерно для активированного угля.

При работе ионообменного фильтра также происходят уплотнение фильтрующего слоя и накопление в слое ионита пылевидных частиц. Уплотнение слоя в процессе истощения ионита обуславливается изменением степени набухания зерен в связи с изменением ионной формы сорбента, Накопление пылевидных частиц связано с постепенным истиранием зерен ионообменного материала, а также с поступлением грубодисперсных примесей с недостаточно осветленной исходной водой и регенерационным раствором. Кроме того, мелкие частицы фильтрующего материала могут иметь место и при первичной загрузке сорбента в фильтр. Накопление в фильтрующем слое мелких фракций приводит не только к повышению перепада давления, но и к неравномерному распределению скоростей потока по сечению аппарата (явление «каналообразования»), что уменьшает эффективность работы фильтра.

Для исключения вышеперечисленных обстоятельств служит операция взрыхляющей промывки фильтра, которую осуществляют водой, пропуская ее снизу вверх.

Итак, взрыхление фильтра производится при наличии одного из следующих условий:

- в фильтр загружен новый фильтрующий материал;

- перепад давления на работающем фильтре больше предельного значения;

- прозрачность очищенной воды после фильтра меньше нормируемой величины (только для механического фильтра);

- перед регенерацией фильтра.

Промывку сорбента производят током воды снизу вверх с расходом, обеспечивающим расширение объема загрузки примерно в 1,5 раза, что позволяет зернам фильтрующего материала свободно перемещаться в потоке воды. Отрывающиеся с поверхности зерен частицы загрязнений и измельченные частицы фильтрующего материала удаляются вместе с водой. Для повышения эффективности промывки и снижения количества промывочной воды предварительно производится взрыхление фильтрующего материала водой или сжатым воздухом.

Итак, взрыхляющая промывка фильтра состоит из двух последовательно проводимых операций: взрыхления фильтрующего материала и собственно взрыхляющей промывки. Вода для данных операций берется из баков собственных нужд либо из баков отмывочных вод. Интенсивность взрыхления и последующей промывки, обеспечивающая приведение во взвешенное состояние всей массы сорбента, зависит от вида сорбента, диаметра его зерен и высоты загрузки в фильтре. Поэтому для каждого фильтра в процессе его эксплуатации устанавливается оптимальное значение расхода промывки. Данные значения приводятся в соответствующих инструкциях по эксплуатации технологических систем.

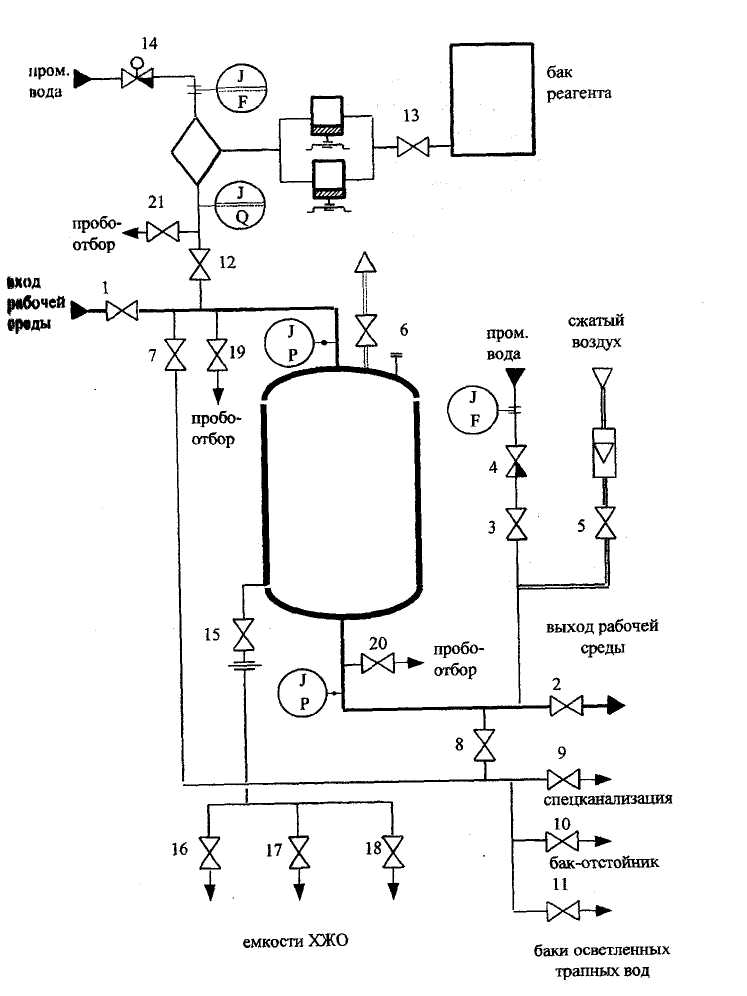

Для описания данной технологической процедуры возьмем схему обвязки фильтра, как показано на рис. 2.1

Рис.2.1. Принципиальная схема обвязки ионообменного фильтра.

Исходное состояние рассматриваемой схемы: фильтр заполнен водой, вся арматура обвязки закрыта.

Взрыхление фильтрующего материала водой. Необходимо открыть запорно-регулирующую арматуру 4 на трубопроводе подвода взрыхляющей воды и 7, 9 - на трубопроводе отвода воды в спецканализацию. В целях контроля взрыхления и последующей промывки можно открыть арматуру 6 на трубопроводе сдувки, но при большой протяженности и трассировки трубопровода сдувки (например, при подводе данного трубопровода к камере сдувок) или при малой удельной плотности сорбента (например, активированный уголь) данную арматуру 6 рекомендуется не открывать. После открытия всей вышеперечисленной арматуры необходимо обеспечить подачу промывочной воды к фильтру и путем плавного открытия-закрытия арматуры 3 произвести в течение одной минуты взрыхление фильтрующего материала. Необходимо помнить, что резкое открытие данной арматуры может привести к деформации штифта, который крепит нижнюю водосборную систему на направляющей трубе нижнего днища фильтра, что влечет за собой нарушение прилегания вышеуказанных элементов, а как следствие - вынос сорбента из фильтра. По окончании взрыхления закрыть арматуру 3, 4, 9.

Взрыхление фильтрующего материала сжатым воздухом. Перед взрыхлением открыть арматуру б, 8, 9, тем самым опустить водяную подушку фильтра (поддренировать фильтр), после чего закрыть 8, 9. Обеспечить подачу сжатого воздуха к фильтру и открытием арматуры 5 установить требуемое, согласно инструкции по эксплуатации, давление на выходе с фильтра. Взрыхление производить в течение десяти минут.

Взрыхляющая промывка фильтрующего материала. После окончания взрыхления необходимо дать отстояться фильтрующему материалу в течение примерно двух минут. Собрать схему взрыхляющей промывки: Открыть арматуру 3, 10 и, если была закрыта, - 7. Плавным открытием регулирующего клапана 4 установить требуемый инструкцией по эксплуатации расход воды. Если предварительно взрыхление производилось сжатым воздухом, то в первое время будет происходить дозаполнение фильтра, после чего начнется непосредственно взрыхляющая промывка. Контроль отсутствия выноса сорбента с водой после фильтра вести через трубопровод сдувки при открытой арматуре 6 либо через трубопровод дренажей путем периодического открытия 9. Оптимальным расходом воды при взрыхляющей промывке будет являться такой максимальный расход, при котором после фильтра будет отсутствовать вынос фильтрующего материала. Если же при установлении расхода воды на взрыхляющую промывку будет наблюдаться вынос сорбента, промывку следует временно прекратить. По истечении пяти минут следует возобновить подачу промывочной воды, причем расход установить несколько ниже значения, при котором наблюдался вынос фильтрующего материала. При достижении требуемой прозрачности воды после фильтра взрыхляющая промывка прекращяется, всю ранее открытую арматуру необходимо закрыть.