- •Саратовский государственный технический университет Кафедра «Физическое материаловедение и технология новых материалов»

- •Саратов 2011 введение

- •Основные понятия и определения

- •Краткая характеристика и методика выполнения работы на лазерной установке lrs-50

- •Характеристики установки lrs-50

- •Варианты использования установки lrs-50

- •Литература

Варианты использования установки lrs-50

1. Зуботехнические мастерские (лазерная сварка и пайка при изготовлении металлических каркасов зубных протезов);

2. Ювелирное производство (лазерная сварка ювелирных изделий);

3. Металлоремонтные мастерские (ремонт очковых оправ, часовых механизмов);

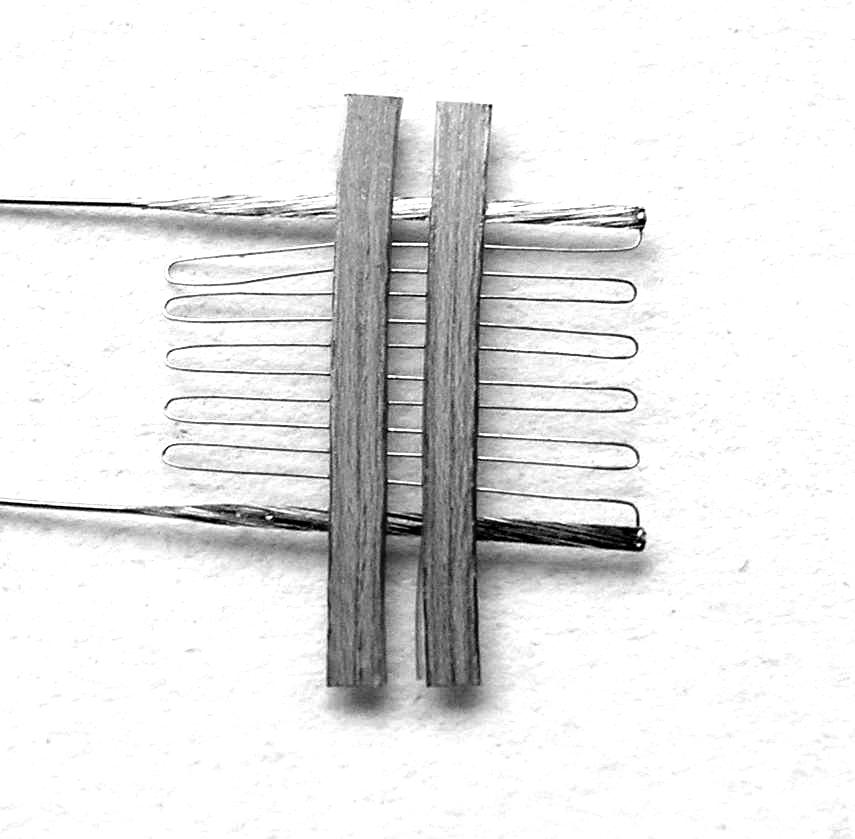

4. Микросварка (сварка безкорпусных тензорезисторов);

5. Рекламное производство (сварка объемных рекламных конструкций);

6. Сборочное производство (шовная сварка);

7. Инструментальное производство;

8. Сварка в труднодоступных местах.

Применение лазерного оборудования

В течение многих лет в России серийно выпускалось унифицированное лазерное оборудование серии «Квант». Универсальная установка «Квант-15» с выходной мощностью 150 Вт до сих пор широко используется для точечной и шовной сварки, резки, прошивки отверстий. Кроме того, с использованием установок серии «Квант» был изучен ряд вопросов, касающихся взаимодействия лазерного излучения с различными металлами.

Лазерные комплексы (типа LRS-50) нового поколения реализуют следующие возможности:

В отличие от установок серии «Квант» появилась возможность в широком диапазоне регулировать энергию импульсов, частоту следования, их форму и длительность. В результате путем варьирования этих параметров возможно обеспечить необходимый термический цикл, производить сварку, наплавку, резку, маркировку и термообработку конструкционных сталей, цветных металлов и сплавов, реализуя уникальные преимущества импульсно-периодического режима, связанные с уменьшением термических деформаций в обрабатываемых изделиях.

Появилась возможность использования автоматизированных координатных столов различной величины с компьютерной системой управления, которая позволяет точно позиционировать детали при лазерной обработке;

Возможность плавного вертикального перемещения излучателя лазера относительно детали расширяет инструментальную зону обработки и оперативность технологической перестройки под новые изделия;

Существенным преимуществом установок нового поколения является возможность управления траекторией луча с помощью компьютера. Траекторию обработки возможно задавать в специальной программе управления координатным столом, либо конвертировать в нее чертежи, созданные в различных конструкторских пакетах;

Лазерные технологические комплексы нового поколения имеют различные системы подачи технологического газа, которые позволяют оптимизировать расход и контролировать его подачу;

Новые лазерные системы позволяют использовать волокно для транспортировки излучения с целью воздействия на материал в труднодоступных местах. Гибкость системы подвода лазерного излучения позволяет легко интегрировать оборудование в технологическую линию. Важным преимуществом является также высокая степень лазерной безопасности, при доставке излучения на расстояние в несколько метров;

Наличие в составе установок оптической контрольно-фокусирующей системы со стереоскопическим микроскопом позволяет производить точное позиционирование места сварки и контролировать выполнение технологических операций. Система наблюдения оснащена устройством защиты глаз оператора от вспышки в момент сварки, что обеспечивает полную безопасность работ. Большое увеличение и высокое качество стереоизображения позволяют производить в ручном режиме сложные работы с высокой точностью;

В состав комплексов нового поколения входит система видеонаблюдения, которая позволяет отображать на мониторе обрабатываемую поверхность с увеличением и хорошим качеством. Она может использоваться для удобства контроля процесса лазерной обработки, а также для его записи. Конструктивная особенность видеокамеры позволяет получать изображение на мониторе одновременно с наблюдением стереоизображения в бинокулярной головке;

Комплексы нового поколения оснащены оборудованием для освещения рабочей зоны, которое служит для получения максимально четкого изображения обрабатываемой поверхности.

Лазерная сварка

Технология импульсной лазерной шовной

сварки, заменила аргонодуговую сварку

с присадкой. При аргонодуговой сварке

все геометрические размеры детали,

вследствие больших тепловых вложений,

выходят за поле допуска, поэтому

приходится закладывать припуски на

последующую механическую обработку,

так как выдержать допуски в десятки

микрон на геометрические размеры

свариваемой детали – перпендикулярность,

параллельность, овальность отверстия

практически осуществить невозможно.

Переход на импульсную лазерную сварку

позволил сохранить все геометрические

размеры детали в микронном поле допуска

и сделать технологическую операцию

импульсной лазерной шовной сварки

окончательной сборочной операцией.

Внедрение импульсной лазерной шовной

сварки сильфонов, вместо традиционной

роликовой сварки, позволило значительно

повысить качество сварного соединения,

снизить технологический отход практически

до нуля. Разработана технология

изготовления вытяжных пуансонов с

использованием технологии лазерной

сварки, которая позволяет изготовить

пуансоны, используя калиброванный шарик

подшипника из шарикоподшипниковой

стали. Лазерная сварка обеспечивает

сохранение геометрии сферы пуансона с

точностью ± 1 мкм и не изменяет твёрдости

шарика. Внедрение лазерной сварки

позволило повысить надежность работы

датчика, увеличить диапазон рабочего

давления, осевую жесткость и циклическую

прочность. Лаз ерная

сварка датчика ведется с использованием

встроенной телевизионной системы

наблюдения, что гарантирует высокое

качество сварного соединения и

обеспечивает технологическую

воспроизводимость на уровне 100 %.

Произведённые гидравлические испытания

на герметичность и прочность датчиков

давления показали, что импульсная

лазерная шовная сварка позволяет

получать вакуумно-плотные швы. Максимальная

глубина сварного шва достигает 1,5

– 2 мм.

ерная

сварка датчика ведется с использованием

встроенной телевизионной системы

наблюдения, что гарантирует высокое

качество сварного соединения и

обеспечивает технологическую

воспроизводимость на уровне 100 %.

Произведённые гидравлические испытания

на герметичность и прочность датчиков

давления показали, что импульсная

лазерная шовная сварка позволяет

получать вакуумно-плотные швы. Максимальная

глубина сварного шва достигает 1,5

– 2 мм.

Лазерная термическая обработка

Лазерное термоупрочнение (закалка) применяется для повышения срока службы деталей, которые в процессе работы подвергаются износу. Сущность процесса лазерной закалки заключается в том, что локальный участок поверхности массивной детали нагревают с помощью излучения до сверхкритических температур. Нагрев металла осуществляется передачей энергии лазерного излучения вглубь материала, используя его теплопроводность. После прекращения действия излучения этот участок охлаждается за счёт отвода теплоты во внутренние слои металла. Высокая скорость охлаждения приводит к образованию закалочных структур в сплавах и к высокой твёрдости поверхности. Глубина этих структур зависит от плотности мощности теплового источника, длительности его воздействия, теплофизических характеристик материала.

Широкая номенклатура используемых на практике конструкционных и инструментальных материалов (компактные и некомпактные стали, твердые сплавы), их вариабельность по химическому составу, делает необходимым обоснованную корректировку режимов упрочнения, а также правильный учет особенностей предшествующей термообработки и геометрии рабочей части деталей машин и инструмента, на основе чего может быть сделан выбор оптимальных схем облучения. Глубина упрочненной зоны на образцах металла после лазерной термообработки без оплавления поверхности обычно не превышает 0,2 мм, однако этого вполне достаточно, чтобы повысить стойкость изделий более чем в 2,5 раза.

Лазерная резка

Благодаря высокой концентрации энергии лазерное излучение позволяет получать узкие разрезы с минимальной зоной термического влияния практически на любых металлах и сплавах. Незначительные деформации в процессе лазерной резки дают возможность обрабатывать легкодеформируемые и нежёсткие детали с высокой степенью точности.

Удобное управление лучом позволяет осуществлять резку по сложному контуру плоских и даже объёмных деталей и с легкостью автоматизировать процесс. С помощью комплекса LRS-50 возможна резка алюминия на глубину до 2 мм, черных металлов до 4 мм.

В производстве достаточно часто возникают задачи по изготовлению разовых плоских трафаретов. Использование лазерной резки по программе позволяет снизить время изготовления трафарета, в зависимости от степени сложности, с нескольких десятков часов до нескольких десятков минут. Лазерная резка позволяет заменить ручной способ изготовления трафаретов на автоматизированный, с управлением от персонального компьютера, сократить в десятки раз время изготовления и снизить технологическую трудоемкость. В зависимости от материалов, используемых при изготовлении трафаретов медь, алюминий, жесть, поранит, электротехнический картон выбирается модель лазера. Для резки паронита, электротехнического картона, меди, алюминия толщиной до 2 мм лучше использовать импульсный твёрдотельный лазер с волоконным выводом излучения.

Лазерная наплавка

Трудоемкость ремонта при изготовлении и восстановлении изношенных пресс-форм, технологической оснастки составляет значительный объем в трудозатратах инструментального производства. Различного рода дефекты, которые возникают в процессе изготовления и эксплуатации технологической оснастки могут успешно устраняться с помощью технологии импульсной лазерной подварки. К таким дефектам можно отнести задиры, глубокие царапины, забоины, запилы, поры, раковины, трещины. Устранение подобных дефектов традиционными методами подварки например, штучными электродами трудоемко и дорого, поскольку после наплавки и термообработки геометрические размеры изделия могут выйти за поле допуска. Технология лазерной наплавки (подварки) позволяет исключить этот недостаток, сохранить геометрические размеры подвариваемой детали в поле допуска, даже если они составляют несколько микрон. Твердость в зоне наплавки (подварки) остается на уровне твердости основного материала, а последующая механическая обработка места дефекта сводится к минимуму. Следует отметить, что время, необходимое для устранения дефекта с помощью лазерной наплавки (подварки) составляет от нескольких секунд до нескольких десятков минут в зависимости от размеров дефекта и энергетических параметров лазера. Технологический процесс лазерной наплавки (подварки) представляет собой одновременный подвод к месту дефекта лазерного излучения и присадочной проволоки. Присадочный материал, расплавляясь, заполняет место дефекта. Для предотвращения окисления места дефекта подварка ведется в среде защитных газов, например, аргона. В разработанных технологиях лазерной подварки наиболее существенным недостатком, до последнего времени, являлось только прямолинейное распространение луча лазера. Поэтому ремонт оснастки сложной геометрической конфигурации зачастую становился невозможным, так как не обеспечивался подвод лазерного луча к месту дефекта. Для устранения этого недостатка разработана система доставки лазерного луча к месту дефекта на основе световолоконной оптики. Длина световода позволяет обрабатывать крупногабаритные прессформы имеющие геометрические размеры в несколько метров.

Таким образом, твердотельные технологические системы нового поколения являются наиболее эффективным, а порой и единственным, инструментом для решения ряда сложных технологических задач. На данный момент эти комплексы отвечают современным требованиям отраслей производства, могут быть легко адаптированы для различных операций, а также дают простор для исследований областей применения и развития новых технологий.