- •Классификация частей машины по назначению.

- •Устройство и принцип действия синхронного генератора (сг) с индуктором на роторе.

- •Устройство и принцип действия коллекторной машины постоянного тока (мпт).

- •Материалы

- •8. Узлы подшипников.

- •9. Роторы.

- •10. Коллекторы и контактные кольца.

- •11. Щетки и щеткодержатели.

10. Коллекторы и контактные кольца.

Коллектор является вращающимся механическим выпрямителем (инвертором), и одновременно через него осуществляется подвод тока от якорной обмотки к неподвижным щеткам. Условие работы коллектора, особенно в крупных ЭМ, очень тяжелая: на него действуют центробежные силы при вращении; очень велики тепловые нагрузки как от электрических, так и от механических потерь; работает коллектор всегда в среде, насыщенной щеточной пылью.

Основным требованием щеточно-коллекторному узлу ЭМ является обеспечение устойчивой безыскровой коммутации во всех режимах работы. Для этого конструкция коллектора должна обеспечивать точную цилиндричность наружной поверхности, по которой скользят щетки. Повышенное биение этой поверхности (более 0,01 мм), а особенно неравномерное выступание медных пластин приводят к появлению искрения и ускоренному износу щеток.

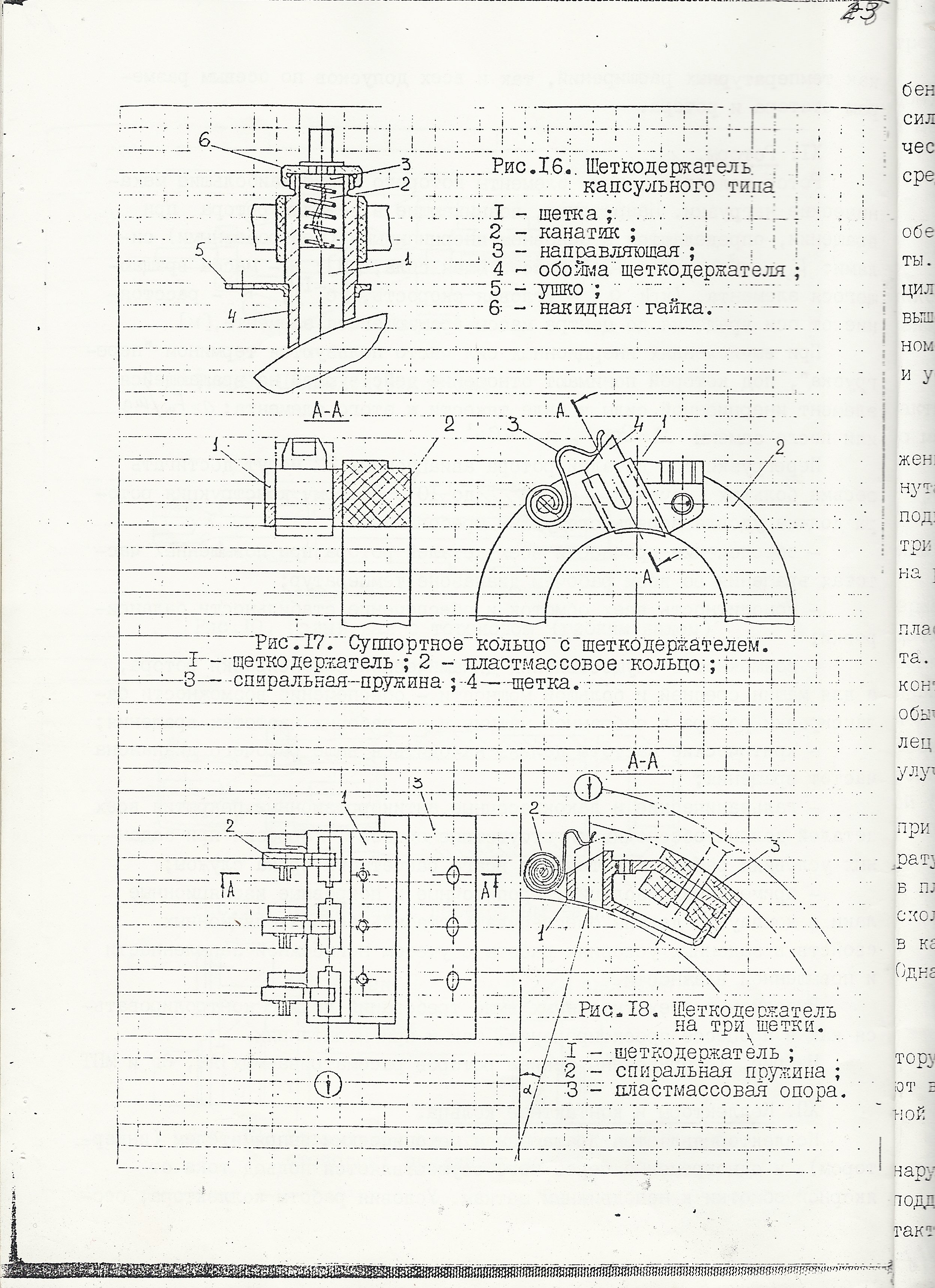

Эскиз коллектора приведен на рис.14.

Контактные кольца применяются для щеточных СГ как при расположении индуктора на роторе (прямая схема), так и на статоре (вывернутая схема). В первом случае число колец- 2, а назначение их подвод тока к обмотке возбуждения; во втором случае число колец- 3 и служат они для отвода тока с якорной обмотки, расположенной на роторе.

На рис.15 приведен эскиз контактных колец, опрессованных пластмассой, которая выполняет роль изолятора и скрепляющего элемента. Выводные пластины припаяны к контактным кольцам. Материалом контактных колец является медь или хромистая бронза; опрессовка обычно осуществляется пластмассой АГ-4. На наружной поверхности колец обычно делают наклонные канавки (под углом от 30 до 60°) для улучшения коммутации и охлаждения колец.

Опрессованные пластмассой кольца удовлетворительно работают при окружающей температуре от -60 до +80°С. При более высоких температурах коммутация резко ухудшается из-за ослабления усадок колец в пластмассе и нарушения геометрии наружной поверхности, по которой скользят щетки. Конструкция колец на стальных конусных втулках, где в качестве изоляции используется слюда, не имеет этих недостатков. Однако такая конструкция более дорогая и сложная.

11. Щетки и щеткодержатели.

Щетки служат для съема и подвода тока к вращающемуся коллектору или контактным кольцам. Щеточные узлы в авиационных ЭМ работают в условиях разряженного воздуха, низкой влажности, при повышенной вибрации, с большими окружными скоростями и температурами.

Разряжение на высоте уменьшает способность воздуха окислять наружную поверхность коллектора и контактных колец и непрерывно поддерживать в процессе работы поверхностную пленку окиси меди. Контактные поверхности становятся шероховатыми, возникает коэффициент трения, значительно увеличивается износ щеток.

Переходное падение напряжения между щеткой и коллектором (кольцом) определяется материалом щетки и коллектора (кольца), давлением в месте контакта и состоянием пленки на поверхности.

Для авиационных ЭМ в основном применяются следующие марки щеток:

меднографитосвинцовистые…………………..МГС-5

меднографитосвинцовистооловянистые....МГС-7; МГС-8; МГС7И

графитовые……………………………………...ВТ-7

Сырьем для изготовления щеток являются:

углеродистые материалы, кокс, графит;

порошки металлические - порошки меди, олова, свинца;

связующие вещества - каменноугольный пек, различные смолы.

Щеткодержатели выполняют следующие функции:

-определяют положение щеток относительно коллектора или контактного кольца в осевом и радиальном направлениях, позволяя щеткам по мере износа свободно перемещаться в радиальном направлении;

-осуществляют с помощью пружины постоянное нажатие на щетку требуемым давлением;

-изолирует щетку и ее выводной конец от остальных частей машины.

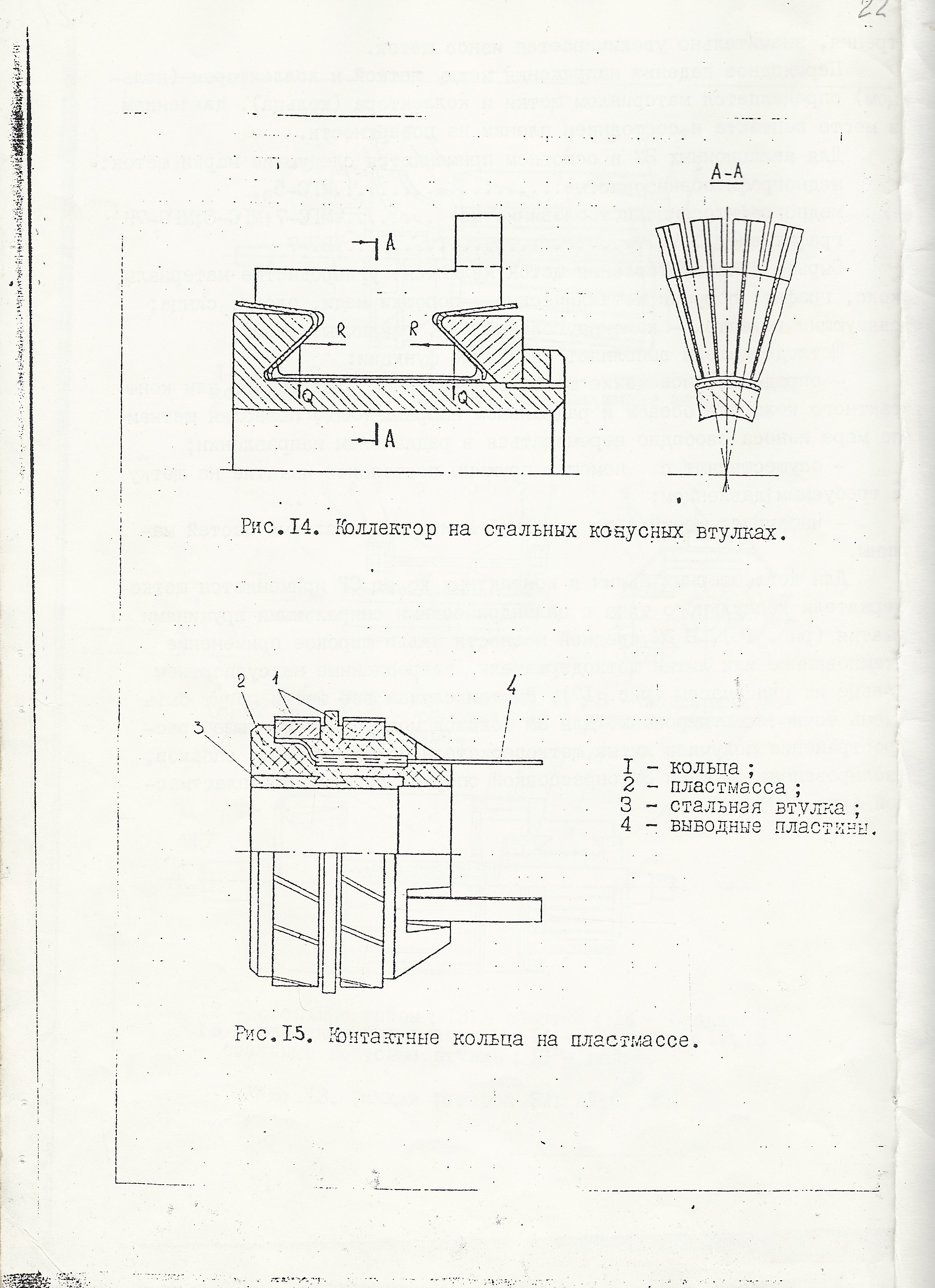

Для коллекторных машин и контактных колец СГ применяются щеткодержатели капсульного типа с цилиндрическими спиральными пружинами сжатия (рис.16). В ЭМ средней мощности нашли широкое применение штампованные или литые щеткодержатели, закрепленные на суппортном кольце из пластмассы (рис.17). В этом случае все щетки могут быть очень точно сцентрированы. Для ЭМ большой мощности наибольшее распространение получили литые щеткодержатели из алюминиевых сплавов, изолированные от щита ЭМ опрессовкой опорной поверхности пластмассой (рис.18).