- •Введение

- •Содержание

- •Модуль 1 введение. Основы метрологии

- •Тема 1.1 Основные метрологические понятия

- •Тема 1.2 Средства и методы измерений

- •Модуль 2 контрольно-измерительные приборы

- •Тема 2.1 Измерение температуры

- •Контактное измерение температуры

- •Электронный лабораторный термометр

- •Электроконтактные термометры

- •Биметаллический термометр

- •Дилатометрический термометр

- •Манометрический термометр

- •Термометр сопротивления

- •Термоэлектрический термометр

- •Термопара

- •Автоматический показывающий потенциометр

- •Автоматический одноканальный регистрирующий потенциометр

- •Термоманометры

- •Бесконтактное измерение температуры Пирометр

- •Измерение температуры с помощью пирометров излучения

- •Радиационные пирометры

- •Тема 2.1 Измерение давления и разрежения

- •Классификация приборов для измерения давления

- •Грузопоршневой манометр

- •Пружинные манометры

- •Манометры с трубчатой пружиной

- •Манометры с пластинчатой пружиной

- •Манометры с коробчатой пружиной

- •Баровакуумметры

- •Дифференциальные манометры

- •Тема 2. 3. Измерение уровня жидкости

- •Визуальные уровнемеры

- •Поплавковые уровнемеры

- •Буйковый метод измерения уровня в промышленности

- •Пьезометрический уровнемер

- •Дифманометрические уровнемеры

- •Уровнемеры ультразвуковые

- •Радиоизотопные уровнемеры

- •Электрические уровнемеры

- •Уровнемеры для сыпучих материалов

- •Модуль 3 автоматическое регулирование

- •Тема 3.1. Основные понятия и определения

- •Индуктивный датчик

- •Реле Прерывистое воздействие на процесс посредством реле называется релейным.

- •Принцип действия и устройство электромагнитных реле

- •Поляризованные электромагнитные реле

- •Тема 3.2 Регуляторы давления газа прямого действия

- •Термины, используемые для характеристики работы регуляторов давления газа

- •Регулятор давления газа рд - 32м

- •Технические характеристики регулятора давления газа рд – 32м

- •Пропускная способность регулятора давления газа рд-32м в зависимости от входного давления

- •Регулятор давления газа комбинированный рднк-400

- •Технические характеристики регулятора давления газа рднк - 400

- •Регулятор давления газа домовый рдгд-20

- •5, 17, 19, 29 — Шток; 6 — рычажной механизм; 7, 16 — мембрана;

- •10, 14, 41, 42 — Регулировочные гайки; 11 — крышка мембранного узла;

- •Регулятор давления газа рдск-50

- •Технические характеристики рдск-50

- •Пропускная способность регуляторов в зависимости от входного давления

- •Устройство и принцип работы рдск-50

- •Регуляторы давления газа рдг-25, рдг-50, рдг-80, рдг-150

- •Технические характеристики регуляторов давления газа типа рдг

- •Тема 3.3 Регуляторы давления газа непрямого действия Регулятор давления газа универсальный конструкции Казанцева рдук - 2

- •Технические характеристики регулятора давления газа непрямого действия типа рдук

- •Регулятор давления газа блочный конструкции Казанцева рдбк. Устройство и принцип работы регулятора давления газа рдбк1-100-70

- •Технические характеристики регулятора давления газа рдбк1-100-70

- •Регулятор давления для сжиженного газа рдсг 1-1,2

- •Тема 3.4 Исполнительные механизмы и регулирующие органы

- •Поворотные пневматические приводы

- •Задвижка клиновая фланцевая с пневматическим поршневым исполнительным механизмом

- •Регулирующие органы

- •Конструкция проходного запорно-регулирующего клапана

- •Клапаны предохранительно-запорные (пзк)

- •Клапаны пкн-50, пкн-100, пкн-200, пкв-50, пкв-100, пкв-200, пквэ

- •Технические характеристики запорных клапанов типа пкн и пкв

- •Пределы настройки контролируемого давления пкн (э), пкв (э)

- •Модуль 4 автоматизация газового хозяйства

- •Тема 4.1. Автоматизация бытовых газовых установок

- •Принцип работы водонагревательного аппарата

- •Емкостный водонагреватель

- •Тема 4.2 Правила выполнения функциональных схем автоматики Язык схем

- •Молекулы, атомы и электроны Атом – это положительно заряженное ядро с вращающимися вокруг него электронами, несущими отрицательные заряды (рис.117).

- •Полупроводники. Диоды и транзисторы

- •Транзистор

- •Емкостные датчики

- •Фотодатчики

- •Подключение датчиков

- •Классификация типов схем автоматического управления

- •Тема 4.3 Автоматика котельных установок Понятие о котельной установке

- •Автоматическое регулирование котельных установок

- •Функциональное назначение щита управления тягодутьевыми механизмами (щу – тдм).

- •Для управления тягодутьевыми механизмами котла предусмотрены следующие режимы работы:

- •Задание установок для каждого режима:

- •Автоматизация водогрейного котла

- •Цели автоматизации газоиспользующего оборудования

- •Модуль 5 централизация контроля управления в газовом хозяйстве

- •Тема 5.1 Система телемеханизации в газовом хозяйстве

- •Тема 5.2 Автоматизированные системы управления

- •Структура, функции и технические средства телемеханизации и автоматизированных систем управления технологическими процессами

- •Справочная информация

- •Магнитоэлектрический гальванометр

- •Термистор

- •Резистор

- •Пьезоэлектрический эффект

- •Паровые котлы Котлы предназначены для производственных и отопительных нужд, пищевой промышленности, транспорта и сельского хозяйства.

- •Список спользуемых источников

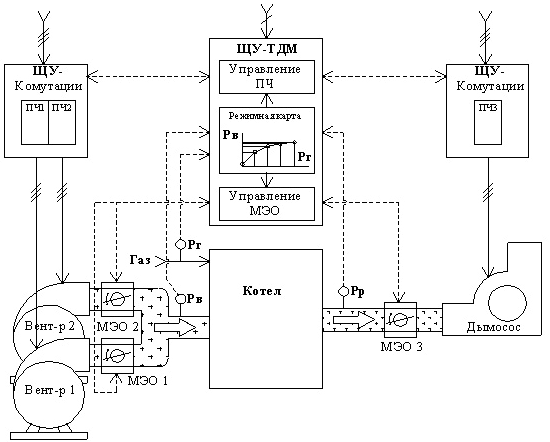

Функциональное назначение щита управления тягодутьевыми механизмами (щу – тдм).

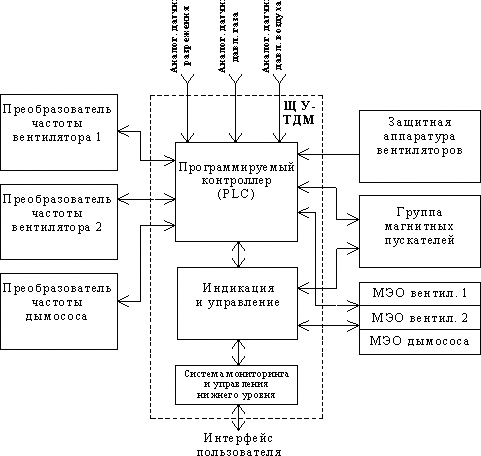

Щит управления тягодутьевыми механизмами (ЩУ-ТДМ) предназначен для поддержания заданного соотношения «газ-воздух» в паровых и водогрейных котлах за счет управления производительностью работы двух вентиляторов и одного дымососа в соответствие с заданным алгоритмом, а также направляющими аппаратами газовоздушных трактов каждого агрегата подачей управляющих сигналов на соответствующие механизмы. Алгоритмы управления тягодутьевыми механизмами и направляющими аппаратами реализуются по сигналам внешних датчиков напора и разрежения.

Рис. 145. Функциональная схема тягодутьевого механизма

Рис. 146. Структурная схема тягодутьевогомеханизма

В состав щита управления входит:

программируемый логический контроллер (PLC)

система управления и индикации

коммутационная и защитная аппаратура

система мониторинга и управления нижнего уровня

Для управления тягодутьевыми механизмами котла предусмотрены следующие режимы работы:

ПРОДУВКА – для удаления продуктов горения из топки котла

РОЗЖИГ – для поддержания рационального режима розжига горелок

РАБОТА – для автоматического поддержания заданного соотношения «газ-воздух», обеспечивающего рациональную теплоотдачу процессов горения

Каждый режим работы системы управления определяется двумя параметрами: временем начала и величиной установки напора воздуха Рв вентилятора. При этом окончание каждого предыдущего режима совпадает с началом следующего за ним режима.

Работа дымососа определяется заданной величиной разрежения, которая может корректироваться оператором для каждого режима работы.

Задание установок для каждого режима:

программное (режимная карта) – установка программируется перед началом работы и не доступна для изменения в процессе работы

текущее – установка выбирается вручную и доступна для изменения в процессе работы

Переход от запрограммированной установки к текущему ее значению может быть осуществлен в каждом из режимов работы, при этом на экране индикации появляется дополнительная установка, доступная для изменения.

Задание времени режима:

время режима задано

время режима не задано

При задании времени режима завершение одного режима и переход к следующему режиму происходит автоматически по истечении запрограммированного времени. Если время режима не задано, момент завершения одного режима и начала следующего определяется оператором.

В системе управления предусмотрен сервисный режим – режим рампы, который позволяет производить пуск и останов каждого вентилятора и дымососа по задаваемой рампе до запрограммированной частоты вращения. Режим предназначен для наладки преобразователей частоты.

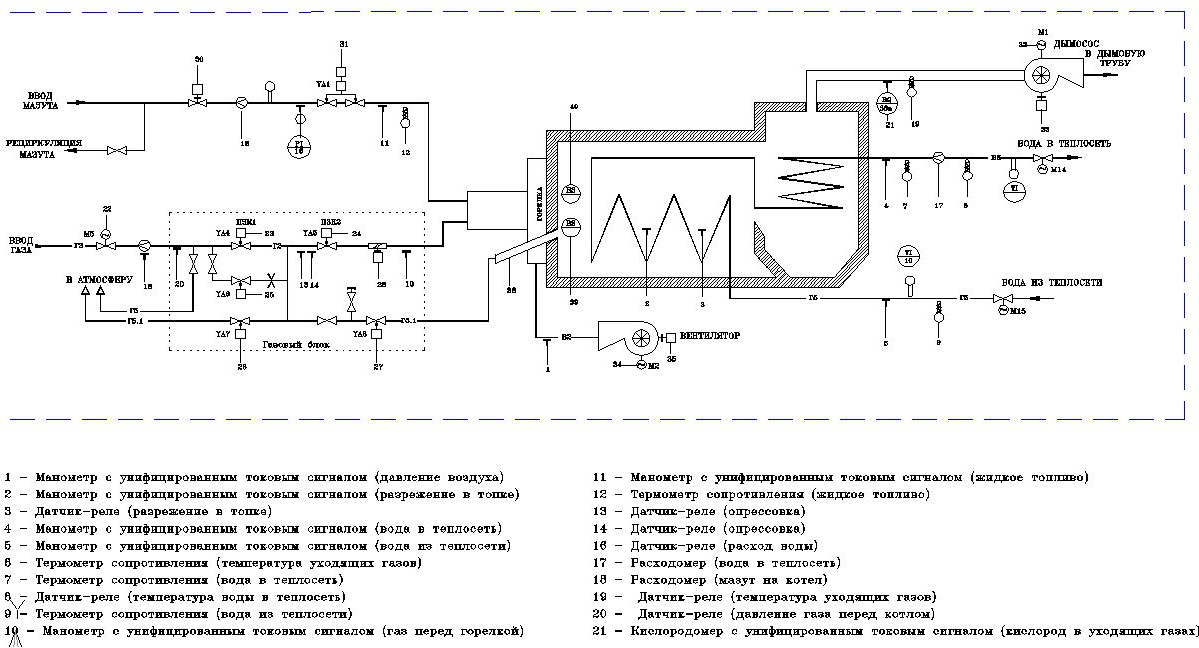

Автоматизация водогрейного котла

Рис. 147. Схема автоматизации водогрейного котла

Цели автоматизации газоиспользующего оборудования

Основной и самой главной задачей автоматики является обеспечение защиты газоиспользующего оборудования от возникновения аварийных ситуаций. Именно поэтому зачастую этот класс приборов называют просто «автоматикой безопасности».

Все остальные функции несомненно важны, но все-таки носят вторичный характер. Основная цель разработчиков, проектировщиков и наладчиков – защита оборудования в нештатных ситуациях и обеспечение безопасности обслуживающего персонала.

Анализ аварий, происходящих в котельных и других газоиспользующих объектов, показывает что, в основном, они происходят при повторных розжигах и по вине, так называемого, человеческого фактора. Автоматика безопасности должна исключать подобные ситуации.

Экономический и социальный эффект внедрения автоматики безопасности

В современных рыночных условиях можно говорить и об экономике безопасности. За счет снижения аварийности работы газоиспользующего оборудования, оснащенного средствами автоматики можно получить реальную выгоду. Денежные средства экономятся на штрафах, на ремонте оборудования и зданий, пострадавших от аварий, на компенсациях пострадавшим операторам.

Невосполнимыми остаются человеческие потери или утрата трудоспособности, пострадавших от аварий операторов. Это является немаловажным социальным и моральным фактором.

Энергосберегающий эффект автоматизации котельных

С точки зрения требований энергосбережения внедрение автоматики безопасности и регулирования позволяет достичь экономии газа от 10 до 20% за отопительный сезон по сравнению с оборудованием, требующим реконструкции или модернизации из-за физически и морально устаревших (и фактически не работающих) систем автоматики.

Экономия газа обеспечивается за счет:

Выбора оптимального режима работы не только котла в целом, но и индивидуальных горелок;

Точной настройки соотношения газ/воздух по 10 точкам, то есть, во всем диапазоне мощностей.

Автоматического поддержания оптимального уровня разрежения в топке котла

Коррекции соотношения газ/воздух по уровню кислорода в дымовых газах.

Использования, так называемого, погодно зависимого режима работы, при котором мощность котла зависит от температуры наружного воздуха и скорости ветра. Чем выше температура наружного воздуха и меньше скорость ветра, тем на меньшей мощности работает котел, следовательно меньше расходуется газа.

Автоматика безопасности и регулирования обеспечивает:

Защитное отключение топочного агрегата в случае аварии;

Автоматический контроль герметичности газовых клапанов;

Запоминание первопричины возникновения аварийной ситуации;

Защиту от нештатных действий оператора и в случае выхода из строя исполнительных устройств;

Запоминание действий персонала;

Ведение архива параметров котлоагрегата;

Наличие «черного ящика» - энергонезависимого фиксатора событий, предшествующих аварийному останову котла;

Автоматический розжиг горелок;

Автоматическую и дистанционную регулировку мощности котла;

Коррекцию соотношения газ/воздух по сигналу датчика кислорода в дымовых газах.

Автоматическое поддержание уровня воды (для парового котла);

Вывод на встроенный дисплей информации о состоянии объекта;

Хранение в памяти контроллера нескольких вариантов настройки под разные режимы работы;

Программирование "под объект" при помощи встроенного меню или от внешнего компьютера;

Вывод информации о состоянии объекта на компьютер удаленного диспетчерского пункта;

Дистанционное управление котлом.

Рис. 148. Шкафы управления

Рис. 149. Приборы котельной автоматики

Эти приборы предназначены для измерения, сигнализации предельных значений и выполнения локальных задач регулирования давления и других параметров.

Рис. 150. Табло оператора, блоки питания