- •1 Загальна частина

- •1.1 Призначення та властивості сплаву сМн17p.

- •1.2 Шихтові матеріали та вимоги до них

- •1.3 Вибір та обґрунтування технології плавки сМн17p

- •2 Спеціальна частина

- •2.1 Фізико-хімічні процеси, що проходять у ванні печі.

- •2.2 Технологія виплавки сплаву SiMn17р

- •2.3 Розрахунок матеріального та теплового балансу плавки SiMn17p

- •2.4 Розрахунок теплового балансу

- •3 Охорона праці та навколишнього середовища

- •3.1 Вимоги техніки безпеки при веденні технологічного процесу

- •3.2 Заходи щодо охорони навколишнього середовища

3.2 Заходи щодо охорони навколишнього середовища

Феросплавні електропечі - великі джерела пилогазових виділень. Кількість і сполука цих виділень залежать від технології виплавки феросплавів, їхньої сполуки й конструкції феросплавних печей. Найбільша кількість пилогазових виділень доводиться на вуглецево-термічні процеси (табл.3.1-3.4). Колошникові гази, що утворюються, містять 70-90 % оксиду вуглецю й велику кількість мілкодисперсного пилу.

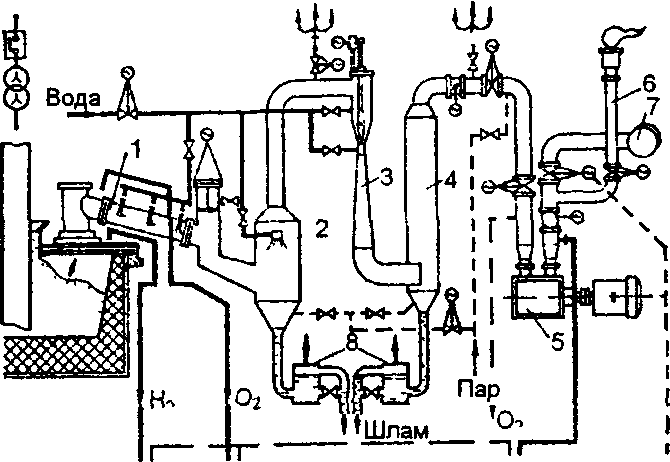

Для очищення технологічних газів у феросплавних цехах застосовуються мокра й суха системи газоочистки. Для закритих електропечей, що виплавляють феросплави вуглецевотермічним способом, в основному використовується мокра газоочистка для очищення газів, що віддаляються через газохід і виходять через лійки. При цьому способі пил від газу відділяється в трубах Вентурі (див. рис.3.1, 3.2). Запилений газ відсмоктується з печі за допомогою відцентрової газодувки через водоохолоджуваний газозбірник у склепінні. Потім через зрошуваний похилий газохід він подається в шламовловлювач і трубу-розпилювач Вентурі. Після каплевловлювача чистий газ надходить до споживача.

Таблиця 3.1 - Характеристика колошникових газів, що утворюються при виплавці феросплавів у рудовідновлюваних печах закритого типу

Феросплав |

Вихід газу на 1 т сплаву, нм |

Температура газу на виході з печі, "З |

Середній хімічний склад газу, %(про) |

Початковий зміст пилу г/м1 |

||||||

СО |

С02 |

02 |

Н2 |

СН2 |

N2

|

|||||

Силікомарганець СМн17 |

|

|

|

|

|

|

|

|

|

|

1200 |

700 |

|

|

|

|

|

|

30 |

||

800 |

600 |

85 |

3,5 |

2 |

4 |

0,5 |

5 |

20 |

||

500 |

600 |

|

|

|

|

|

|

15 |

||

Таблиця 3.2 - Хімічний склад пилу, що втримується в колошникових газах закритих рудовідновлювальних печей

Феросплав |

Зміст елемента, % |

|||||||

Si02 |

СаО |

MgО |

А1203 |

Fе2О3 |

Сг2О3 |

МпО |

S02 |

|

Ферросиліцій |

61,2-92,5 |

0,5-6,8 |

1,5-6,8 |

1-6 |

3-13 |

- |

- |

1,5-6 |

Силікомарганец |

25,2 |

2,2 |

0,7 |

4,4 |

10,3 |

- |

30,8 |

2,4 |

Феромарганець високовуглецевий |

28,6 |

2,8 |

1,3 |

3,4 |

3,9 |

- |

32,7 |

3,1 |

Феррохром високовуглецевий |

15 |

1 |

25 |

9 |

10 |

23 |

- |

2,2 |

Застосовувані системи мокрої газоочистки забезпечують кінцеву запиленість газу 10—15 мг/м3 при витраті води 40—50 м3/ч. Перевага мокрої газоочистки полягає в тому, що колошниковий газ у контакті з водою відразу ж прохолоджується. Однак надалі воду необхідно очищати від твердих часток і розчинених речовин, щоб забезпечити роботу газоочистки з оборотним водним циклом. Колошникові гази печей, що виплавляють силікомарганец, і в майбутньому передбачається очищати мокрим способом з рясним охолодженням у початковій стадії.

1-похилий газохід, 2 - шламоуловителъ, 3 - труба-розпилювач Вентурі, 4 - каплевловлювач, 5 – центробіжна газодувка, 6 - свіча, 7 - колектор чистого газу, 8 - водовідвід, Н2, Ог - аналіз на зміст водню й кисню в газі

Рисунок-3.1. Схема мокрої газоочистки газів, що виходять через газохід закритої рудовідновлюваної електропечі

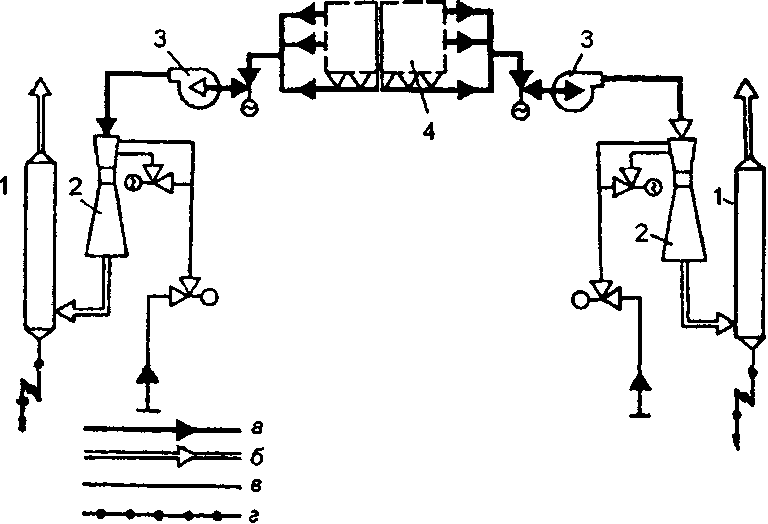

а, б - брудний і чистий газ у г- прояснена й шламова вода, 1 - каплевловлювач, 2 - труба Вентурі, 3 - вентилятор, 4 - зонт печі

Рисунок-3.2. Схема відсмокту і очищення газів від зонта печі типу РПЗ-63

Тканевими рукавними фільтрами в цей час обладнані відкриті печі, що виплавляють високопроцентний феросиліцій, силікохром, силікокальцій, вуглецевий ферохром і різні марганцеві феросплави. Вони працюють більш ефективно, ніж електрофільтри й забезпечують залишкову концентрацію пилу 10—15 мг/м3. Найбільш перспективним способом газоочистки відкритих печей у цей час визнаний сухий спосіб в рукавних тканевих фільтрах.

Сучасні рукавні фільтри, установлені на одному із заводів Швеції на відкритій печі потужністю 23 МВА, що виплавляє кристалічний кремній, мають 12 секцій по 168 рукавів зі скловолокна довжиною 10,2 і діаметром 0,3м. До надходження у фільтри, гази прохолоджуються в трубчастих холодильниках за допомогою розведення газу підсмоктуваним повітрям і в баштових охолоджувачах. Для виготовлення фільтрів використовують скловолокно, що фільтрує тканину - номекс; у Польщі, наприклад, застосовують поліефірні тканини за назвою «Элана». Уловлений пил вертається у вихідний переділ після попереднього комкування або використовується для інших потреб.

Основною перевагою сухої газоочистки є одержання зібраного пилу в сухому виді, що дозволяє використати її для комкування без додаткового сушіння, необхідної при мокрій газоочистці. Однак сухий спосіб має ряд недоліків: низьку стійкість тканевих фільтрів, високі експлуатаційні й капітальні витрати. Якщо вартість мокрої системи газоочистки закритих печей становить близько 10% від витрат на всю пічну установку, то вартість системи сухої газоочистки відкритих печей - 30%. Проте, проблема очищення газів феросплавних печей сухим способом є досить актуальною. У зв'язку із цим становлять інтерес дослідження шарових зернистих фільтрів, у яких запилені гази проходять через шар шихтових матеріалів, використовуваних при виробництві даного сплаву. Триває пошук тканевих фільтрів, що забезпечують високотемпературне очищення газів (металотканини, графітові тканини й ін.).

Очищений колошниковий газ закритих феросплавних печей є висококалорійним паливом з теплотворною здатністю 9250— 10500 кДж/м3. Він використовується при опаленні котлів, у печах випалу ізвесті, а також у трубчастих печах для попереднього нагрівання шихти. Тепло газів, що відходять, відкритих печей утилізують у паропідігрівачі, виконаному у вигляді парасоля з охолодженою поверхнею. При цьому одержують перегріту виробничу пару з тиском 4,2 МПа.

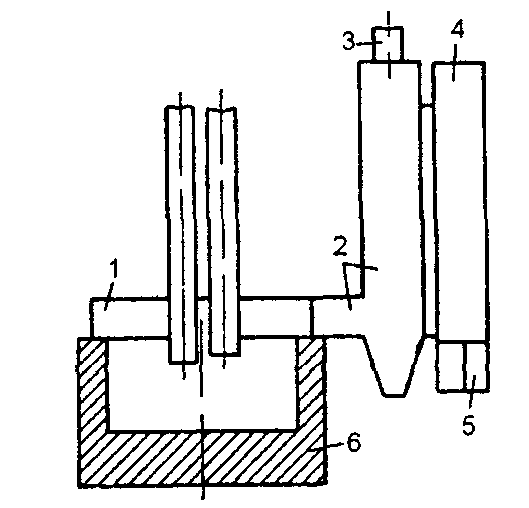

Система з котлом-утилізатором, створена фірмою «Демаг» (ФРН) для утилізації тепла колошникових газів феросиліцієвих печей з одночасним його очищенням, відновлює у вигляді перегрітої пари до 70% відведеного тепла. Використання парової турбіни з к.п.д. близько 30% компенсує до 20-25% електричної енергії, подводимой до печі (див. рис.3.3).

1 - склепіння (пароперегрівник), 2 - горизонтальний і вертикальний газовідводи, 3 - аварійна труба, 4 - вертикальний котел, 5 - вентилятори, 6 - ванна печі.

Рисунок-3.3. Схема парогенератора печі потужністю 75 МВА для виплавки 75%-ного ферросилиция.

ВИСНОВОК

У даному курсовому проекті була розглянута технология виплавка силікомарганцю СМн17Р. Було описано призначення та властивості феросплаву СМн17Р, шихтові матеріали та вимоги до них, а також була обрана технологія виплавки.

У спеціальній частині наведений розрахунок матеріального та теплового балансів виплавки СМн17Р, були розглянуті технологія виплавки та фізико – хімічні процеси, що протікають у ванні печі.

Розглянуті заходи з охорони праці, пожежної безпеки при веденні технологічного процесу та покращення екологічного становища.

ЛІТЕРАТУРА

М.И. Гасик, Н.П. Лякишев, Теорія й технологія виробництва ферросплавів-м: Металургія, 1988-776с.

М.И. Гасик, Н.П. Лякишев, Теорія й технологія виробництва ферросплавів-м: Металургія, 1999-764с.

Куцин В.С., Никопольські феросплави: 2004-264с.

Технологічна інструкція, виплавка феросилікомарганцю: 2002-56с.

Методичний посібник до виконання розрахунку теплового та матеріального балансів виплавки силукомаргаццю СМн17Р, 1999-35с.

ДОДАТКИ