- •Н.П. Журавлев, о.Б. Маликов

- •Транспортно-грузовые системы

- •Москва - 2005

- •Оглавление

- •Глава 1. Структура и функции транспортно - грузовых логистических систем……………….........................................................

- •Глава 2. Технические средства транспортно- грузовых систем

- •Глава 3. Грузоподъемные машины…………………..……………….

- •Глава 4. Погрузочно-разгрузочные машины . . . . …………………

- •Глава 5. Транспортирующие машины………….……………………..

- •Глава 9. Организация пртс работ на основе принципов логистики…………………………………………………………………………………

- •Глава 10. Транспортно-грузовые комплексы для тарно-штучных и штучных грузов………………………..………………..……

- •Глава 13. Транспортно-грузовые комплексы для навалочных и насыпных грузов открытого храния…………………………

- •Глава 14. Транспортно-грузовые комплексы для скоропортящихся грузов …………………………………

- •Глава 15. Транспортно-грузовые комплексы для лесных

- •Введение

- •Глава 1. Структура и функции транспортно-грузовых логистических систем

- •Системный подход к организации перевозок грузов

- •1.2. Понятие логистики

- •Деловая

- •Производственно-транспортные логистические системы

- •Производственная логистика

- •Производство

- •1.4. Транспортно-грузовые системы

- •Подведем итоги

- •Повторим

- •Глава 2. Технические средства транспортно-грузовых систем

- •2.2. Технические и эксплуатационные параметры подъемно- транспортных машин

- •2.3. Надежность подъемно-транспортных машин

- •Подведем итоги

- •Глава 3. Грузоподъемные машины

- •3.1. Назначение, классификация и область применения грузоподъемных машин

- •3.1 Подъемная лебедка

- •3.2 Маневровый шпиль

- •3.3. Мачтовый подъемник

- •3.2. Режимы работы грузоподъемных машин

- •Классы ответственности кранов и их элементов

- •3.3. Привод, узлы и детали грузоподъемных машин

- •3.4. Конструктивные схемы основных механизмов гпм

- •3.4. Типовая схема механизма подъема

- •3.5. Механизм подъема со сдвоенным полиспастом

- •3.6. Схемы механизма передвижения мостового крана

- •3.7. Схема механизма передвижения с канатной тягой

- •3.8. Полиспастный привод механизма изменения вылета стрелы

- •3.9. Гидравлический привод изменения вылета стрелы

- •3.10. Схема механизма поворота стрелового крана

- •3.11.Варианты схема опорно-поворотных устройств

- •3.5. Грузоподъемные краны с пролетным строением

- •3.12. Однобалочный кран опорного типа

- •3.13. Однобалочный кран подвесного типа

- •3.14. Двухбалочный мостовой кран общего назначения

- •3.5.2. Краны-штабелеры

- •3.15. Мостовой кран-штабелер

- •3.18. Козловой кран ккс-12,5

- •3.19. Контейнерный козловой кран грузоподъемностью 34 т

- •3.20. Кабельные краны

- •3.6. Стреловые краны

- •3.21. Стреловые краны

- •3.22. Диаграмма грузового момента автомобильного крана

- •3.7. Башенные и портальные краны

- •3.23. Башенные краны

- •3.24. Портальный кран

- •3.8. Крановые грузозахватные устройства

- •3.25. Крановые грузозахватные устройства

- •3.9. Устойчивость кранов

- •3.26. Схема расчета устойчивости стрелового крана

- •Подведем итоги

- •Повторим

- •Глава 4. Погрузочно-разгрузочные машины

- •4.1. Назначение и классификация погрузочно-разгрузочных машин

- •4.2. Напольные безрельсовые погрузчики и штабелеры

- •4.3. Самоходные ковшовые погрузчики

- •4.2. Одноковшовые фронтальные погрузчики

- •4.4. Самоходные погрузчики непрерывного действия

- •4.3. Питатели погрузчиков непрерывного действия

- •4.4. Погрузчик тм-1а

- •4.5. Вагоноразгрузочные машины и устройства

- •4.5. Стационарный роторный вагоноопокидыватель

- •4.6. Боковой вагоноопрокидыватель

- •4.7. Инерционные вагоноразгрузочные машины

- •4.8. Разгрузочно-штабелирующая машина с-492

- •4.9. Вагоноразгрузочная машина мвс-4

- •4.10. Бурофрезерная машина рпб-240-9-2

- •4.11. Виброрыхлитель дп-6с

- •4.12. Самоходный реверсивный вибратор срв

- •Подведем итоги

- •Повторим

- •Глава 5. Транспортирующие машины

- •5.2. Конвейерные системы

- •Определить мощность привода конвейера по приближенной формуле: ,

- •5.3. Установки пневматического транспорта

- •5.4. Установки гидравлического транспорта

- •5.5. Подвесные канатные дороги

- •Подведем итоги

- •Повторим

4.9. Вагоноразгрузочная машина мвс-4

Нижний барабан отвального конвейера является приводным. Электродвигатель и редуктор расположены внутри барабана. Верхний барабан снабжен винтовым натяжным устройством. Угол наклона конвейера может изменяться при помощи привода винтового типа. Поворот конвейера в горизонтальной плоскости выполняется вручную без специального привода.

Самоходная гусеничная тележка имеет индивидуальные реверсивные приводы к каждой гусенице, включающие электродвигатель, цилиндро-конический зубчатый редуктор и ведущий вал со звездочками. Предусмотрена также работа привода вручную от рукояток для вывода машины из вагона в случае отказов оборудования. Питание машины электроэнергией осуществляется через кабель от сети переменного тока напряжением 380 В. Для дистанционного управления электродвигателями используют переносной кнопочный пульт, соединенный с машиной шланговым кабелем.

Правда, высокой надежностью эта машина не отличается. К тому же усилие напора, распределенное на семь шнеков, входящих в рушитель, недостаточно для эффективного обрушения слежавшихся грузов. Поэтому рушитель модернизированной машины МВС-4М имеет рушитель из четырех шнеков. Есть и другие вагоноразгрузочные машины непрерывного действия для разгрузки крытых вагонов. Их технические характеристики приведены в табл. 4.9.

Таблица 4.9.

Технические характеристики вагоноразгрузочных машин

Показатели |

МВС-4 |

МВС-4М |

МГУ |

У21- ДМВ-80 |

РМ ВНИИЖТ |

|

|

|

|

|

|

Производительность, т/ч: при разгрузке вагонов при работе на складе

|

30 60 |

30 45-80 |

30 45-50

|

80 80 |

70 110 |

Ширина захвата груза, мм

|

1600 |

1600 |

1500 |

1675 |

2700 |

Габаритные размеры, мм |

|

|

|

|

|

длина |

5860 |

6000 |

5960 |

6500 |

6500 |

ширина |

1775 |

1775 |

1500 |

1700 |

1450 |

высота |

1950 |

1950 |

1800 |

1950 |

1970 |

Масса машины, кг |

3500 |

3200 |

2060 |

3400 I |

2400 |

4.5.6. Машины и устройства для выгрузки смерзшихся грузов и очистки вагонов

До предъявления к перевозке грузов, подверженных смерзанию, грузоотправитель должен принять меры к уменьшению их влажности до безопасных в отношении смерзания пределов, установленными ГОСТами, техническими условиями на продукцию. Перечень смерзающихся грузов установлен МПС России. В случаях отсутствия возможности уменьшения влажности насыпного груза до безопасных пределов, грузоотправитель при погрузке в вагоны в холодный период года такого груза должен принять меры по предотвращению его смерзания и примерзания к стенам и полу вагона путем применения соответствующих профилактических средств.

К числу профилактических мер, предохраняющих грузы от смерзания относятся, предварительная сушка насыпных грузов до безопасной влажности; промораживание увлажненных грузов до их погрузки; равномерное обрызгивание их массы, а также пола и стенок полувагонов и платформ каменноугольными и минеральными маслами, профилактическими жидкостями - ниогрином и северином, растворами хлористого кальция и поваренной соли; пересыпка груза негашеной известью, древесными опилками (подробнее – глава 13).

В тех случаях, когда примененные средства профилактики оказались недостаточно эффективными, грузополучатель обязан принять меры по восстановлению сыпучести груза в пункте выгрузки. Содержание работ и потребное оборудование для восстановления сыпучести зависят от климатической зоны пунктов отправления и прибытия и физико-механических свойств груза.

Существует несколько способов восстановления сыпучести:

разогрев грузов с помощью пара и горячей воды;

ручное рыхление;

механическое рыхление;

размораживание в тепляках (конвективных, с инфракрасными излучателями, с комбинированным способом размораживания).

Первые два способа имеют очевидные недостатки и применяются ограниченно. Наибольшее распространение получили разогрев в гаражах размораживания (тепляках) и рыхление при помощи современных бурофрезерных или вибрационных рыхлителей.

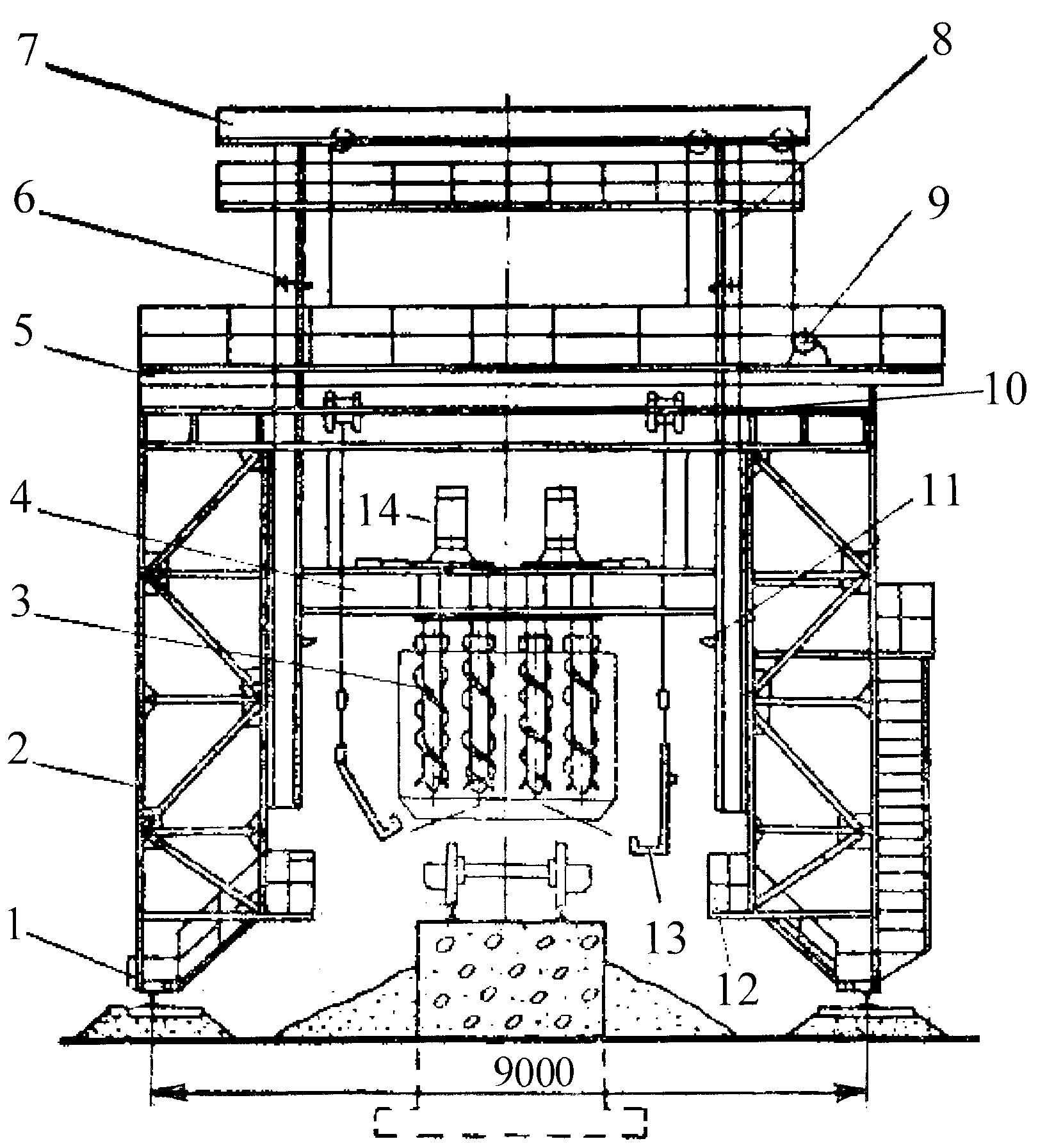

В мировой и отечественной практике применяется ряд модификаций технических средств для рыхления смерзшихся грузов, принципиально друг от друга не отличающихся. Рыхлитель РПБ-240-9-2 (рис. 4.10.) смонтирован на самоходном портале 2, опирающемся на две двухкатковые тележки 1. Один из катков тележки связан с приводом. Рама 4, на которой размещены два привода 14 шнековых фрез 3, перемещается в направляющих 8 с помощью блочной системы и лебедки 9, находящейся на площадке 5. Блоки каната закреплены на ригеле 7. Верхние 6 и нижние 11 упоры ограничивают рабочее и нерабочее положения каретки рыхлителя.

Предусмотрено устройство для закрывания крышек люков в полувагонах. Для этого на монорельсе 10 подвешены люкоподъемники 13 с электродвигателями. Управляет люкоподъемниками обслуживающий персонал с рабочих площадок 12, а рыхлительной установкой — оператор из кабины.