- •2.Общие и специальные машиностроительные требования к оборудованию.

- •6.Классификация смесительного оборудования в пищевой промышленности.

- •4.Перемешивание.

- •5.Кинетика процесса смешивания.

- •Работа по составлению математической модели на эмпирическом уровне.

- •Кинетика описывается в критериальной форме.

- •Описание кинетики на основе математических аппаратов цепей Маркова.

- •8.Конструкции мешалок.

- •9.Пропеллерные мешалки.

- •10.Сосуды для смесителей жидких сред.

- •Перемешивание сыпучих материалов.

- •2. Метод принудительного перемешивания.

- •3. Метод смешения в центробежном поле.

- •4. Аэрофонтанное перемешивание.

- •5) Инерционное смешение.

- •12.Смешения сыпучих материалов в объемных инерционных смесителях.

- •14. Конструкции аппаратов по возрастанию консистенции:

- •16.Лопастные смесители.

- •17.Роторные смесители.

- •19. Формование. Характеристики формовочных машин.

- •20. Шнековые нагнетатели.

- •21. Валковые нагнетатели.

- •22. Контактные сушилки.

- •23.Конструкции центрифуг

- •24.Фильтровальное оборудование.

- •25. Стерилизаторы трубчатого и емкостного типа.

- •26. Классификация и принцип действия сепараторов.

- •28. Классификация выпарных аппаратов.

- •29. Классификация конструкций экстракторов.

- •30. Конвективные сушилки.

- •31. Оборудование для измельчения пищевых продуктов. Оборудование истирающего, раздавливающего, ударного действия.

- •33.Классификация методов сушки.

- •34. Классификация теплообменного оборудования пищевых производств.

- •35. Инфракрасная сушка.

- •36. Сублимационная сушка.

- •37. Мембранные процессы разделения. Классификация.

- •38. Классификация оборудования для мембранных процессов разделения.

- •39. Измельчающее оборудование истирающее- раздавливающего действия.

- •40. Измельчающее оборудование ударного типа.

16.Лопастные смесители.

Применяются для перемешивания и разминания жестких паст (полимеры, замазки) с одновременной тепловой обработкой.

Классификация лопастных смесителей:

По технологическому назначению:

для смешения паст между собой;

для расслоения (обновления поверхностей масс при промывке, удалении жидких и газообразных включений);

для насыщения жидкостями и газами;

для растворения твердых густых масс в жидкости;

для варки, прогревания и охлаждения масс с интенсивным перемешиванием;

для образования суспензии, эмульсии из густых масс;

для смешения порошкообразных материалов с красителями.

По конструкции:

емкости, корыта на 5, 25, 100, 200, 400, 600, 800, 2000 литров (данные конструкции стандартизированы и выпускаются машиностроительными заводами РФ; чертежи и ГОСТ разработаны НИИ «ХИММАШ»);

3

.

По мощности:

.

По мощности:

малой (до 25 кВт);

средней (до 60 кВт);

повышенной (до 150 кВт).

4 .

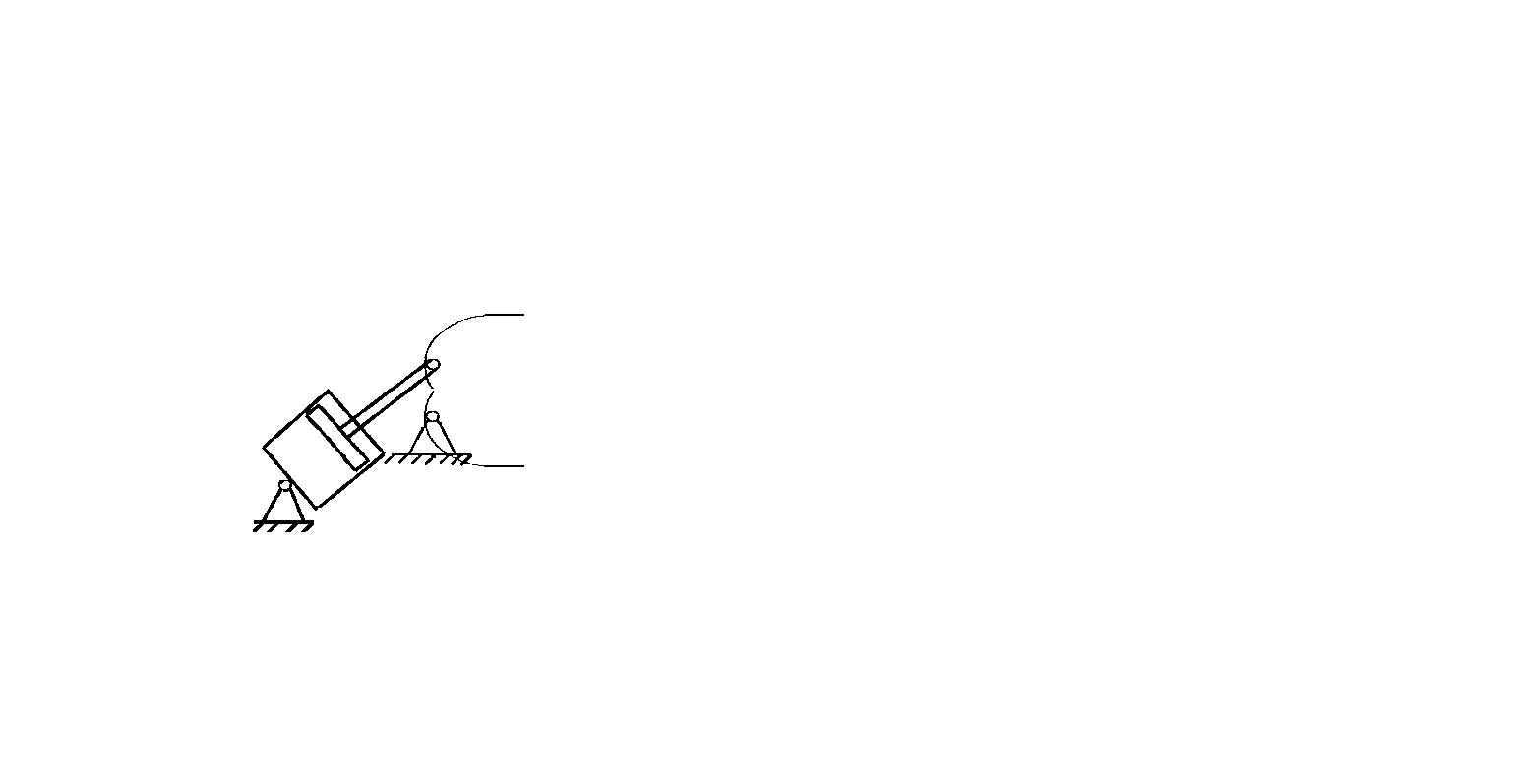

По способу выгрузки:

.

По способу выгрузки:

с поворачивающимся корытом или через люк на дне корыта.

По форме лопастей:

Z-образные, гладкие;

защищенные от истирания;

рифленые;

2

-х,

4-х или многокрыльчатые;

-х,

4-х или многокрыльчатые;

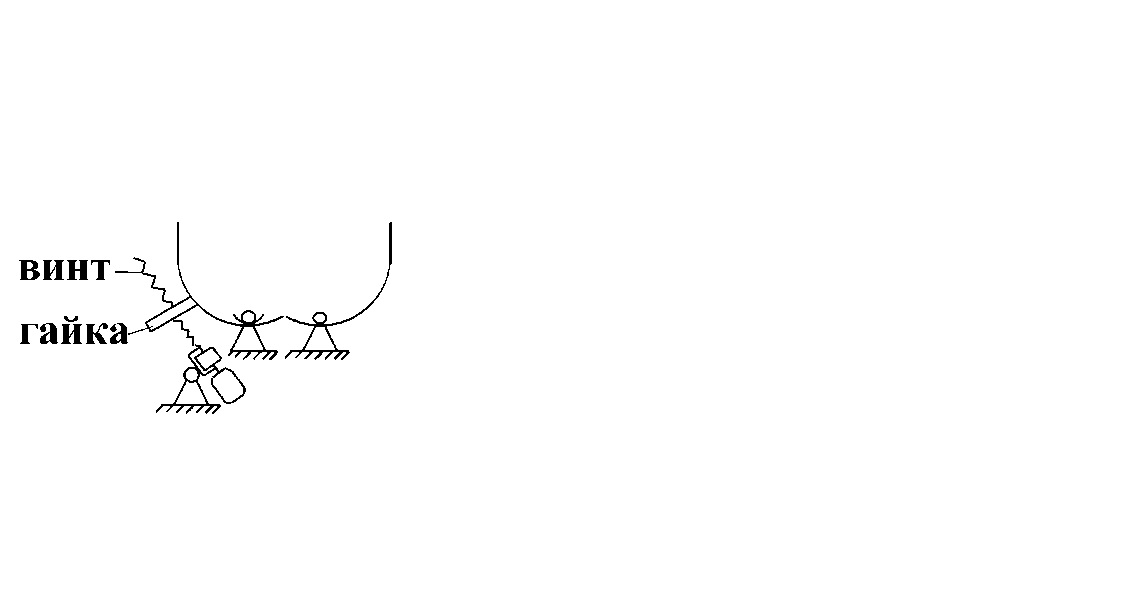

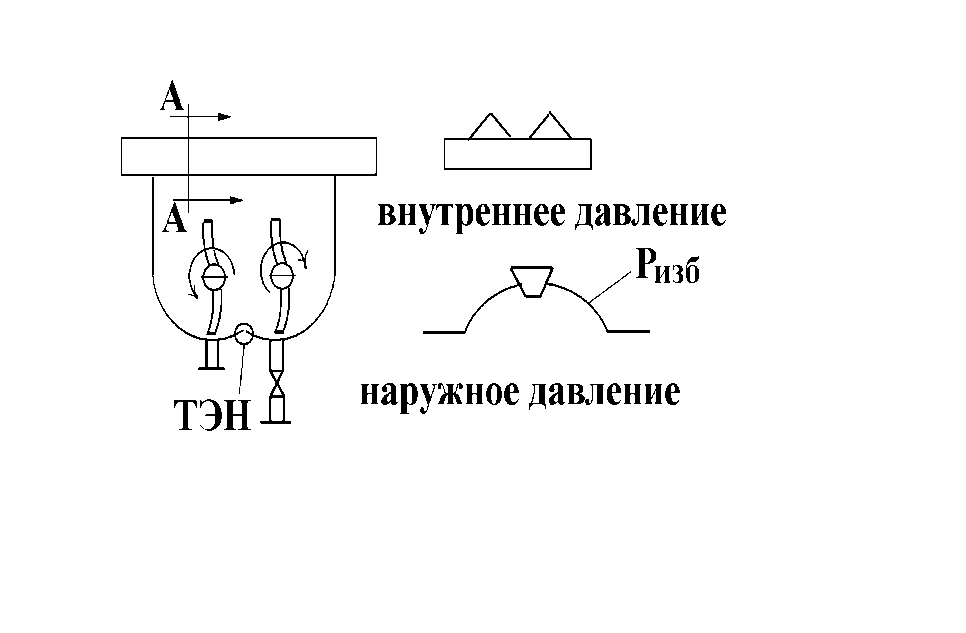

По конструкции корыта:

без обогревательной рубашки;

с обогревательной рубашкой;

с частичной и полной поверхностью корпуса;

с обогревом тенами;

с защищенным покрытием внутренней стенки листовым материалом.

По конструкции крышки:

для работы при обычном давлении;

для работы при повышенном внутреннем давлении;

для работы при повышенном наружном давлении.

Для наружного давления применяют сферические крышки (наиболее жесткие).

Самыми распространенными являются двух вальные смесители с Z-образной мешалкой.

17.Роторные смесители.

Применяются для перемешивания высоконаполненных паст с высоковязкой жидкостью. По конструкции они напоминают лопастные. Лопасти выливаются и занимают 60% объема корпуса. Сплошные лопасти обычно располагаются в смесителе (2-3 штуки). Эти смесители используются для производства пластмасс и карамели.

Бывают:

однолопастные;

сплошные;

двулопастные.

Классификация:

По конструкции корпуса:

с теплообменной рубашкой или без нее;

с загружающей воронкой;

с затвором для загрузки и выгрузки (затвор постоянно открыт).

По конструкции привода:

от синхронного и тихоходного двигателя (позволяет менять число оборотов за счет напряжения и силы тока питания);

от быстроходного и синхронного двигателя (n = 600-1200 об/мин);

от блок редуктора с асинхронным двигателем на 1500 об/мин;

через редуктор с синхронным двигателем на 1500 об/мин.

По форме ротора:

трехгранные;

овальные;

цилиндрические;

4-гранные;

шевронные (передача, когда зубья нарезаются наклонно).

По частоте вращения:

тихоходные (20 об/мин);

средней скорости (до 40 об/мин);

быстроходные (60 и более об/мин).

По конструкции подшипниковых узлов:

с подшипниками скольжения до 40 об./мин;

с подшипниками качения свыше 40 об./мин.

Все подшипниковые узлы делаются выносными.

Объем смесителя может меняться 1-10 куб. м (промышленные смесители).

Производительность:

Q = ((60 V pсм)/Тц ) Кзап

Необходимо учесть время открывания, закрывания затвора:

Тц = Тзаг + Тоз + Тзз + Тсм +Тов + Тзв + Точ + Твыг

Открывание При выгруз-

закрывание ке (10%)

затвора при

загрузке (10%)

Основные характеристики:

Объем смесительных камер: 4, 5, 20, 71, 250 л.

Количество загружаемого материала: Кзап=0,4

Давления внутри камеры: могут работать только при избыточном внутреннем давлении.

Число оборотов и мощность.

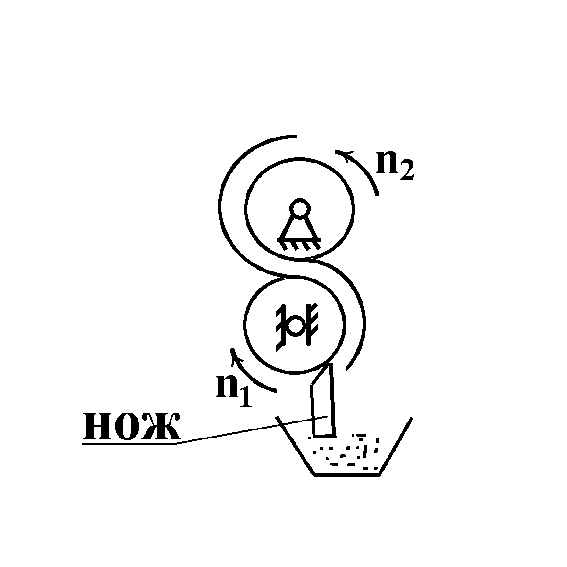

18.Валковые смесители.

Назначение: дезагрегация комков, равномерное распределение жидкой фазы между частицами твердой. Смесители бывают: одно-, двух-, трех валковые до шести валков. Валки могут быть обогреваемыми. Соотношение скоростей меняется как 1: 1,5 и 1:3.

П

роизводительность

является функцией числа оборотов между

валками и кинематической вязкостью

материалов. Число оборотов: nmax=4

– 6 об/мин.

роизводительность

является функцией числа оборотов между

валками и кинематической вязкостью

материалов. Число оборотов: nmax=4

– 6 об/мин.

Масса протирается башмаком или между валками. Масса срезается ножом. Эти процессы происходят за счет тангенциальных и нормальных сил, возникающих в зазорах между волками за счет трения слоев пасты между собой и на поверхности волков. Зазор между волками измеряется числом волков от 1 до 6.

Одновалковые смесители. Башмак размазывает компоненты на поверхности волка.

Двухвалковые смесители. Валки расположены вертикально. Один валок крепится жестко (загрузочный), а другой – подвижно. Такое устройство применяется для раскатки коржей для тортов.

Трехвалковые смесители.

Производительность зависит от длины волка (L), зазора (в), соотношения компонентов (Сж/Ств), вязкости. Мощность находится по эмпирическим формулам в зависимости от числа волков.