Производство резольных смол периодическим методом

Твердые резольные смолы и их растворы получают из фенолов и формальдегида, взятого в избытке (на 6 моль фенола 7 моль формальдегида). Катализаторами служат щелочи (гидроксиды натрия, бария и аммония). В зависимости от назначения готовят в широком ассортименте твердые и жидкие (эмульсионные) смолы, спиртовые растворы твердых смол и фенолоспирты (начальные продукты конденсации).

Производство РС из-за склонности ее к переходу в частично отвержденное состояние отличается большей сложностью, чем производство НС. Для каждой марки смолы характерно строго определенное время процесса поликонденсации. Если этот период удлинить, то повышается вязкость смолы и снижается время ее отверждения. Технологический процесс производства РС периодическим методом аналогичен процессу приготовления НС.

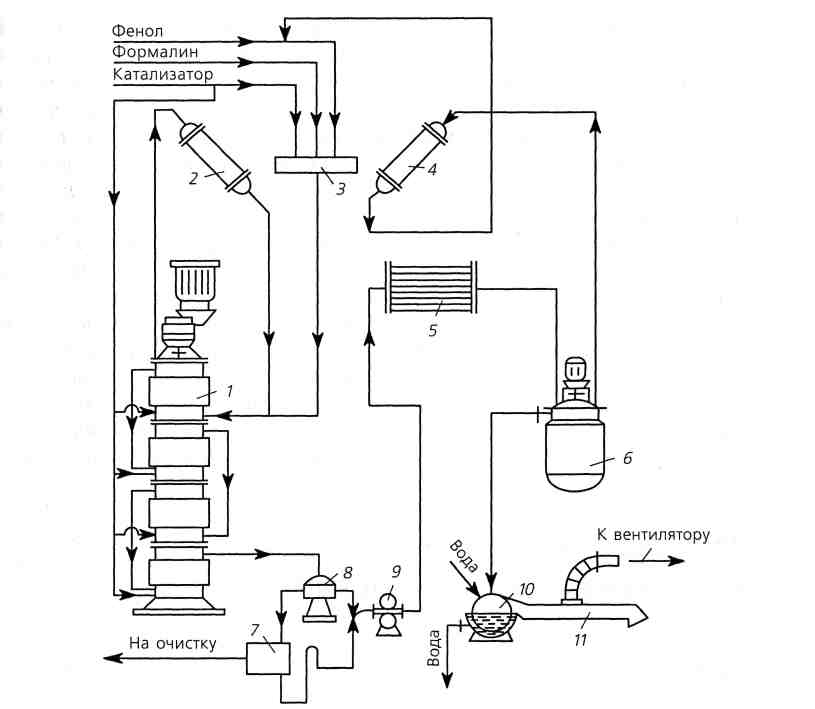

После загрузки в реактор 7 (см. рис.1.17) фенола и формалина из весовых мерников 2 и б, а также 25 %-ной аммиачной воды из специального мерника смесь нагревается до 70-75°С паром под давлением 0,1-0,15 МПа при перемешивании. Холодильник 8 работает при этом как обратный. За счет тепла реакции температура смеси постепенно поднимается до 98-100°С и начинается

кипение смеси, которое продолжается 50-70 мин в зависимости от марки смолы. Об окончании процесса поликондеисации судят по вязкости и показателю преломления реакционной массы.

Сушка РС проводится в возможно более глубоком вакууме (остаточное давление 0,013 МПа), чтобы снизить температуру смолы в период интенсивного испарения воды. Вакуум в реакторе создается постепенно для предотвращения вспенивания реакционной массы. В начале сушки образуется очень много пара и температура смолы с 98 С быстро снижается до 60-70°С. Основное количество воды отгоняется при этой температуре, а затем смола светлеет и ее температура поднимается до 90°С. Общее время сушки составляет 2,5-3 ч, а весь цикл производства РС 4-5 ч. Допускается повышение температуры смолы не более чем до 100°С. Если при этой температуре не прервать сушку (растворением в спирте, быстрым охлаждением при сливе), то смола перейдет в резитольное состояние. Окончание сушки определяют по времени, заданному технологическим режимом, и по температуре каплепадения смолы.

Высушенную смолу быстро сливают слоем не толще 30 мм в специальный вагон-холодильник, который разделен вертикальными перегородками, охлаждаемыми из нутри водой. Во многих случаях, когда не требуется твердая РС, ее готовят в виде 50-60 %-ного спиртового раствора растворением в спирте, подаваемом из мерника. Раствор смолы собирают в сборник.

Для повышения химической стойкости и диэлектрических свойств РС в качестве сокомпонента фенола или крезола в реакцию поликонденсации вводят анилин: 10-100 масс.ч. на 100 масс.ч. фенола. Крезолоформальдегидные и фенолоанилиноформальдегидные смолы получают по описанной технологии в присутствии аммиака или реже гидроксида бария.

В связи со способностью РС к самопроизвольному отверждению срок их хранения не превышает 3 мес.

Спиртовые растворы твердых РС (бакелитовые лаки, резольные лаки) прозрачные вязкие жидкости от желтого до красновато-бурого цвета могут храниться более длительное время, чем твердые смолы, и имеют вязкость при 20 °С 100-5000 мПа с.

Водоэмульсионные резольные смолы. Это вязкие жидкости от светло-желтого до темно-коричневого цвета, полученные в присутствии гидроокиси натрия или бария и лишь частично освобожденные от надсмольной воды. Они содержат 50-68 % сухого остатка, до 30 % воды и 5-21 % свободного фенола. Вязкость их при 20 °С составляет 150-1000 мПа с.

Водоэмульсионные резольные смолы получают следующим образом. В реактор загружают все компоненты и после перемешивания смесь нагревают до 65 °С. Затем обогрев реактора прекращают, температура смеси повышается за счет тепла реакции до 100 °С. Кипение продолжается 20-35 мин, после чего смолу сразу же переводят на сушку (вакуум не менее 0,04 МПа). Температура снижается и при 70-80°С смолу выдерживают до достижения требуемой вязкости. После этого смолу охлаждают до 40-45°С и сливают в отстойник. Срок ее хранения 2-6 мес. в зависимости от марки.

Фенолоспирты начальные продукты взаимодействия фенола с формальдегидом (массовое соотношение от 100 : 45 до 100 : 90) в присутствии гидрооксида натрия [1,5-4 масс.ч. на 100 масс.ч. фенола]. Смесь всех компонентов нагревают при 60 ° С в течение 10-16 ч до получения продукта, содержащего менее 9 % свободного фенола. После охлаждения до 20-30°С фенолоспирты, содержащие до 50 % воды, сливают в тару. Они имеют цвет от красного до темнобурого и вязкость 20-150 мПа с, хорошо растворяются в воде.