- •Тюменская государственная архитектурно-строительная академия Кафедра «Строительные материалы» дорожно-строительные материалы

- •Введение.

- •Общие методические указания.

- •Раздел 1. Методические указания по разделам программы курса.

- •Глава 1. Начальные сведения о материалах.

- •Структура строительных материалов.

- •Свойства строительных материалов.

- •1.3. Вопросы для самоконтроля.

- •Глава 2. Материалы на основе минерального сырья.

- •2.1. Природные каменные материалы.

- •2.1.1. Вопросы для самоконтроля.

- •2.2. Керамические материалы.

- •2.2.1. Вопросы для самоконтроля.

- •2.3. Неорганические вяжущие вещества.

- •2.3.1. Вопросы для самоконтроля.

- •2.4. Растворы и бетоны на основе неорганических вяжущих веществ.

- •2.5. Расчет состава тяжелого цементного бетона.

- •Основные этапы расчета:

- •I этап: Расчет ориентировочного (начального) состава бетона

- •Значение коэффициента а1 и а2

- •Коэффициент раздвижки зерен в зависимости от расхода цемента и в/ц

- •2.5.1. Вопросы для самоконтроля.

- •Глава 3. Материалы на основе органических вяжущих.

- •3.1. Полимерные материалы.

- •3.1.1. Вопросы для самоконтроля.

- •3.2. Органические вяжущие вещества.

- •3.2.1. Вопросы для самоконтроля.

- •3.3. Дорожные бетоны на основе органических вяжущих материалов

- •3.3.1. Вопросы для самоконтроля.

- •3.4. Проектирование состава асфальтобетона.

- •Ориентировочный зерновой состав минеральной части

- •Глава 4. Материалы на основе древесины.

- •4.1. Вопросы для самоконтроля.

- •Глава 5. Металлические материалы.

- •5.1. Вопросы для самоконтроля.

- •Раздел 2. Контрольное задание № 1.

- •Глава 6. Примеры решения задач.

- •6.1. Основные свойства.

- •Задача.

- •Задача.

- •Задача.

- •Задача.

- •Задача.

- •6.2. Горные породы.

- •Задача:

- •Задача.

- •3. Задача.

- •6.3. Керамические материалы.

- •1.Задача.

- •2.Задача.

- •3.Задача.

- •6.4. Неорганические вяжущие.

- •Решение: После обжига масса сухого известняка

- •6.5. Цементные бетоны.

- •1. Задача.

- •Раздел 3. Контрольное задание № 2.

- •Глава 7. Примеры решения задач.

- •7.1. Материалы на основе древесины.

- •7.2. Органические вяжущие.

- •Вязкость разжиженного битума

- •На вязкость составленного дегтя.

- •7.3. Бетоны на основе органических вяжущих.

- •Технические требования к щебню (гост 8267-93).

- •Технические требования к песку (гост 8736-93).

- •Технические требования к минеральному порошку. (гост 16557-78)

- •Показатели прочности и морозостойкости щебня и гравия (гост 9128-97)

- •Показатели физико-механических свойств плотных и высокоплотных асфальтобетонов из горячих смесей (гост 9128-97)

- •Характеристика битумов нефтяных дорожных (гост 22245-90)

- •Литература.

Коэффициент раздвижки зерен в зависимости от расхода цемента и в/ц

РАСХОД ЦЕМЕНТА, КГ НА 1м3 БЕТОНА |

КОЭФФИЦИЕНТ РАЗДВИЖКИ α ПРИ В/Ц |

|||||

0,3 |

0,4 |

0,5 |

0,6 |

0,7 |

0,8 |

|

250 300 350 400 500 550 |

- - - 1,31 1,44 1,52 |

- - 1,32 1,40 1,52 1,56 |

- 1,30 1,38 1,46 1,56 - |

1,26 1,36 1,44 - - - |

1,32 1,42 - - - - |

1,38 - - - - - |

Решая приведенные выше уравнения, получаем формулы для определения расходов (в кг на 1 м3 бетона):

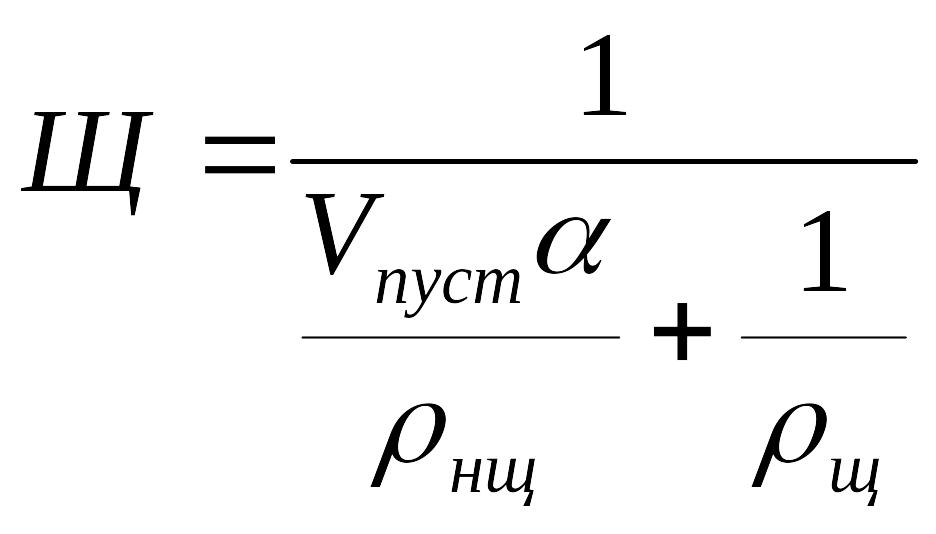

Щебня

(гравия)

(2.5.8.)

(2.5.8.)

Песка

(2.5.9.)

(2.5.9.)

Таким образом получают ориентировочный (расчетный, начальный) состав бетона в виде расхода материалов Ц, В, П и Щ(Г) для получения 1 м3 бетона. Расчетная плотность бетонной смеси составит:

![]() (кг/м3)

(2.5.10.)

(кг/м3)

(2.5.10.)

Состав бетона может быть выражен в относительных единицах (по отношению к массе цемента) и называется номинальным составом:

![]() (2.5.11.)

(2.5.11.)

Состав бетона проверяют и уточняют путем пробного замеса бетонной смеси, приготовляемого из производственных материалов.

II этап: Корректирование состава по удобоукладываемости:

Согласно расчета расходов составляющих материалов на 1 м3 цементобетона, приготовляют пробный замес (10 л) и определяют удобоукладываемость бетонной смеси по показателю подвижности или жесткости.

Если удобоукладываемость смеси соответствует требуемой, расчетные расходы цемента, воды, щебня (гравия) и песка принимают за окончательные.

Если подвижность (жесткость) смеси меньше требуемой, в пробном замесе увеличивают расходы воды и цемента (по 5…10%) – водоцементное отношение (В/Ц) не должно меняться – и снова после тщательного перемешивания смеси определяют ее подвижность (жесткость).

Если подвижность (жесткость) смеси больше требуемой, в пробном замесе увеличивают расходы щебня (гравия) и песка (по 5…10%) и после перемешивания вновь определяют подвижность бетонной смеси.

После того, как будет достигнута необходимая подвижность (жесткость) бетонной смеси, делают пересчет состава, учитывая добавленные количества воды и цемента или песка и щебня (гравия).

III этап. Корректирование состава по прочности.

Из смеси требуемой удобоукладываемости изготавливают образцы-кубики для определения прочности бетона при сжатии в соответствии с ГОСТом.

Если после определения предела прочности образцов-кубов, значения прочности отличаются больше, чем на 15% от требуемого, то необходимо провести корректирование по прочности.

В этом случае делают три пробных замеса с различным В/Ц, изменяя его на ±0,05 от расчетного, формуют образцы-кубы и после твердения определяют предел прочности при сжатии. Затем строят график зависимости предела прочности Rб от водоцементного отношения В/Ц и по графику определяют оптимальное значение В/Ц для требуемой прочности бетона.

Во время корректирования состава бетонной смеси расчетное соотношение между ее компонентами нарушается. Фактический состав полученной бетонной смеси определяют в следующем порядке:

1. Определяют фактическую плотность бетонной смеси в процессе формования образцов кубов ρф (кг/м3):

![]() (2.5.12.)

(2.5.12.)

где m1- масса пустой формы, кг; m2- масса формы со смесью, кг; Vб- объем цементобетонной смеси, м3.

2. Вычисляют фактический объем Vф (м3) бетонной смеси:

![]() ,

(2.5.13.)

,

(2.5.13.)

где Σт – суммарная масса материалов, затраченных на приготовление бетонной смеси (с учетом добавок при корректировании), кг.

3. Определяют фактический состав бетона по массе в виде расхода материалов Цо, Во, По, Щ(Г)о на 1 м3 бетона.

Цемента

![]() ;

(2.5.14.)

;

(2.5.14.)

Песка

![]() ;

(2.5.15.)

;

(2.5.15.)

Воды

![]() ;

(2.5.16.)

;

(2.5.16.)

Щебня

(гравия)

![]() ,

(2.5.17.)

,

(2.5.17.)

где Ц, В, П, Щ(Г) – расходы материалов после корректирования состава, кг

Vф – фактический объем цементобетонной смеси, м3.

IV этап: Определение рабочего производственного состава.

В производственных условиях обычно применяют песок и щебень (гравий) естественной влажности. Поэтому необходимо увеличивать расход песка и щебня (гравия) и уменьшать расход воды:

![]() ;

;

![]() ;

(2.5.18.)

;

(2.5.18.)

![]() ;

(2.5.19.)

;

(2.5.19.)

![]() ;

(2.5.20.)

;

(2.5.20.)

где Цпр, Ппр, Wпр, Впр – соответственно производственные расходы цемента, песка, щебня и воды.

Wп, Wщ – влажность песка и щебня, % по массе

V этап – определение расхода материалов на замес в бетоносмесителе.

Имея расходы материалов на 1м3, можно подсчитать коэффициенты выхода бетона и количество материалов для одного замеса бетономешалки.

Коэффициент выхода бетона β вычисляют по формуле

![]() ,

(2.5.21.)

,

(2.5.21.)

где 1 – объем бетонной смеси. 1м3

Vц, Vп, Vщ(г) – насыпные объемы соответственно цемента, песка и крупного заполнителя, затраченные на получение 1м3 бетона, м3.

Коэффициент выхода (β) характеризует степень уменьшения объема бетонной смеси по сравнению с объемом исходных материалов.

Коэффициент выхода бетона обычно равен 0,6…0,7. Зная коэффициент выхода бетона можно рассчитать расход материалов на замес бетоносмесителя, вместимость которого задается по объему загрузки, т. е. по сумме объемов сухих материалов, идущих на один замес.

Расход материалов на один замес:

Цбс=Цпр∙Vбс∙β; (2.5.22.)

Пбс=Ппр∙Vбс∙β; (2.5.23.)

Щбс=Щпр∙Vбс∙β, (2.5.24.)

где Цпр, Ппр, Щпр – расход цемента, песка, щебня с учетом естественной влажности, кг на 1 м3 бетона; Vбс - емкость бетоносмесителя, м3