- •Содержание

- •Введение

- •1 Расчёт такта поточной линии

- •2 Расчёт потребного количества рабочих мест

- •3 Выбор вида поточной линии

- •4 Разработка стандарт-плана линии

- •5 Расчет заделов на линии

- •6 Расчет численности рабочих

- •7 Обоснование применения и выбор типа промышленных роботов

- •Заключение

- •Список использованных источников

МИНИСТЕРСТВО ОБРАЗОВАНИЯ РЕСПУБЛИКИ БЕЛАРУСЬ

УЧРЕЖДЕНИЕ ОБРАЗОВАНИЯ

“БРЕСТСТКИЙ ГОСУДАРСТВЕННЫЙ ТЕХНИЧЕСКИЙ УНИВЕРСИТЕТ”

КАФЕДРА MЕНЕДЖМЕНТА

КУРСОВАЯ РАБОТА ПО ДИСЦИПЛИНЕ

“ОРГАНИЗАЦИЯ ПРОИЗВОДСТВА И УПРАВЛЕНИЕ НА ПРЕДПРИЯТИИ”

на тему: «Организация и планирование поточной линии обработки детали (кронштейн)»

Выполнил:

студент III курса

группы ПЭ-6

Губадов А.В.

Проверил:

Хилькович А. В.

2012

ИСХОДНЫЕ ДАННЫЕ

Вариант 6

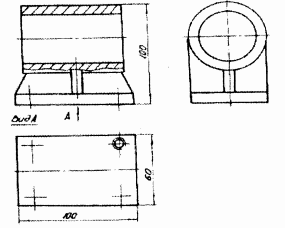

Деталь: Кронштейн

Заготовка: Отливка 2 ГР СЛОЖН. 5ГР СЕР-ТИ

Материал: Сплав Бр08ц4 ГОСТ 613-79

Масса заготовки: 0,800 кг

Режим работы: 2 смены

Масса детали: 0,680 кг

Годовой план выпуска: Nг = 200 000 шт.

№ |

Операция, Модель станка |

Наименование инструмента |

Раз- ряд |

tшт |

tм.а. |

tв.н. |

tв.п. |

5 |

Строгальная 7212 |

резец 20x12 гр.тв.с.(3-35) тиски (3-97) |

4 |

0,68 |

0,40 |

0,11 |

0,06 |

10 |

Плоскошлифовальная 3Е756 |

круг ЧЦ125x63x33 кл. А (3-57) тиски (3-97) штангенрейсмусс хром. (3-68) |

3 |

0,79 |

0,46 |

0,13 |

0,07 |

15 |

Горизонтально- расточная 2622В |

резец 16x16 гр.тв.с. (3-29) нутромер (3-81) штангенциркуль кл точн 2 (3-66) |

4 |

3,60 |

2,10 |

0,60 |

0,30 |

20 |

Вертикально- сверлильная 2Г125 |

Сверло (3-02) метчик М10 (3-10) калибры рабочие пр н не (3-86) |

3 |

0,96 |

0,56 |

0,16 |

0,08 |

Содержание

Введение 5

1 Расчёт такта поточной линии 6

2 Расчёт потребного количества рабочих мест 7

3 Выбор вида поточной линии 9

4 Разработка стандарт-плана линии 10

5 Расчет заделов на линии 2

6 Расчет численности рабочих 3

7 Обоснование применения и выбор типа промышленных роботов 11

13

14

Заключение 15

Список использованных источников 16

Введение

Целью написания данной курсовой работы является планирование и организация автоматической линии для отдельного участка механического цеха машиностроительного предприятия. Совершенствование организации производства на промышленных предприятиях является актуальной задачей современного этапа развития народного хозяйства нашей страны. Важная роль в решении этого вопроса принадлежит машиностроению – ведущей отрасли промышленности. Эта отрасль добилась огромных успехов и обладает большим производственным потенциалом. Однако в отрасли имеются значительные резервы в использовании наличных мощностей. Внутрисменные простои оборудования на отдельных предприятиях составляют больше 50% рабочего времени, уникальное, дорогостоящее оборудование, станки с ЧПУ, обрабатывающие центры, автоматические линии фактически используются не в полной мере.

Прогрессивные формы организации труда, производственных процессов должны обеспечивать высокую степень использования всех элементов производства. Организация производства по своей сути предопределяет наилучший вариант функционирования производственного процесса, любое отклонение от которого вносит элемент дезорганизации. В общем смысле организация производственного процесса - это наиболее рациональное сочетание в пространственном и временном аспекте основных элементов производства: труда, средств и предметов труда.

Основные причины недоиспользования техники, трудовых ресурсов кроются в несовершенстве организации производства, в отставании её развития от технического базиса производства. Прогрессивные формы организации труда, производственных процессов должны обеспечивать высокую степень использования всех элементов производства.

Современный уровень развития производства характеризуется высокой динамичностью, что предопределяет круг проблемных задач:

– достижение необходимого соответствия между техническим и организационным совершенствованием производственных процессов;

– обеспечение заинтересованности коллектива предприятия, его подразделений во внедрении передовых форм организации производственных процессов и в постоянном их совершенствовании;

– совершенствование системы управления организацией производства на предприятии в целях повышения эффективности организационных решений.2

4![]()

1 Расчёт такта поточной линии

Такт поточной линии – это средний интервал времени между выпуском обрабатываемых деталей. Он рассчитывается исходя из максимальной годовой программы выпуска деталей. Для однопредметной поточной линии такт потока (r) рассчитывается по формуле (1.1).

![]() (1.1)

(1.1)

В

формуле (1.1)

![]() действительный

фонд времени работы поточной линии в

планируемом периоде, ч; NВ

= 200000 шт. - программа выпуска деталей.

действительный

фонд времени работы поточной линии в

планируемом периоде, ч; NВ

= 200000 шт. - программа выпуска деталей.

Действительный фонд времени работы оборудования зависит от вида оборудования, его ремонтной сложности и, следовательно, среднего простоя его в ремонте, сложности наладки и подналадки. Действительный фонд времени определим по формуле (1.2).

ФД = ФН [1 - (αР + αН)] = 4000*[1-(0,07 + 0,09)] = 4000(1 – 0,16) = 3360 ч. (1.2)

В

формуле (1.2) ФН

=16*250= 4000ч - номинальный фонд времени

работы поточной линии при двухсменной

работе;

![]() коэффициент,

учитывающий потери времени, связанные

с проведением плановых ремонтов и всех

видов обслуживания; αН

= 0,09 - коэффициент, учитывающий потери

времени на настройку и подналадку

оборудования во время рабочих смен.

коэффициент,

учитывающий потери времени, связанные

с проведением плановых ремонтов и всех

видов обслуживания; αН

= 0,09 - коэффициент, учитывающий потери

времени на настройку и подналадку

оборудования во время рабочих смен.

Поэтому, согласно (1.2) высчитаем такт поточной линии и получим (1.3).

![]() (1.3)

(1.3)