1. Включить прибор и установить деталь (образец) на столик прибора. Стрелки индикатора прибора находятся в произвольном положении.

Подвести деталь к наконечнику с помощью телескопического подъемника таким образом, чтобы указатель маленькой стрелки индикатора совместился с красной точкой на циферблате индикатора. На образец действует сила вдавливания Fo = 10 кгс. Индикатор внедряется на глубину ho.

Поворотом внешнего кольца индикатора устанавливаем нулевое деление шкалы С подвижного циферблата напротив указателя большой стрелки. Прибор готов к измерению твердости.

4- Включаем автоматическое нагружение основным усилием Fj . От воздействия общего усилия F0 + Fi стрелки индикатора приходят в движение. После автоматического отключения основного усилия F, по показанию большой стрелки фиксируется на циферблате измеряемая твердость образца То есть, индикатор находится на глубине h, а стрелка индикатора указывает значение твердости.

5.Отпускаем столик с помощью телескопического устройства и снимаем образец.

ПРИМЕЧАНИЯ:

Твердость измеряется на поверхности очищенной от ржавчины, загрязнений, окалины и т.п.

Измерения проводятся не менее трех раз и значения усредняются.

Числа твердости по Роквеллу обозначаются 58HRC; 73 HRA; 45 HRB.

Расстояние между центрами двух соседних отпечатков должно быть не менее четырех диаметров отпечатка (но не менее 2 мм).

Порядок выполнения работы.

Изучить сущность методов и ознакомиться о устройством и принципом работы приборов по измерению твердости по Бринеллю и Роквеллу.

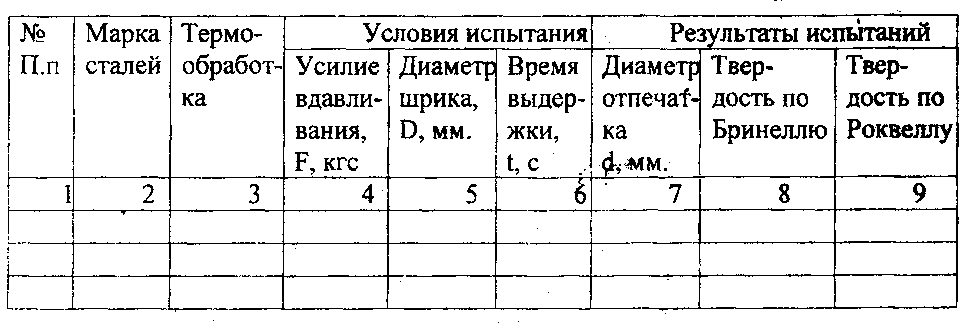

Выбрать метод измерения твердости и провести испытания образцов с различным содержанием углерода в отожженном и закаленном состояниях (марки сталей указывается преподавателем). Результаты испытаний внести в табл.2.

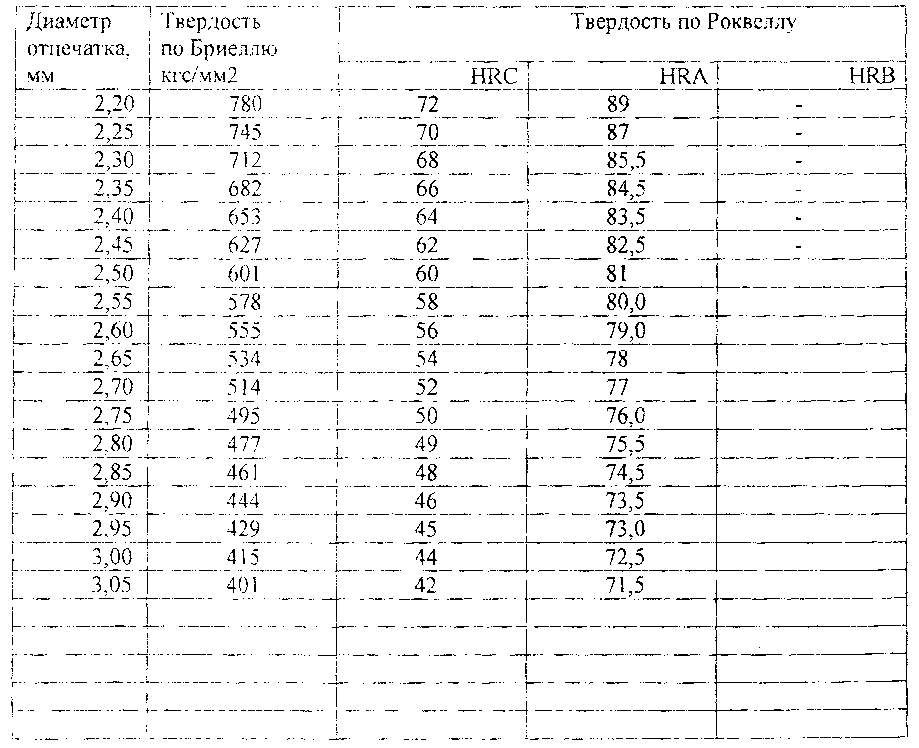

Провести пересчет значений твердости, измеренных по Бринеллю на твердость но Роквеллу с использованием переходных таблиц (см. приложение 1).

Таблица 2.

4.3 Определение механических свойств металлов при испытании на растяжение

При испытании на растяжение определяют следующие свойства: - предел пропорциональности; - модуль упругости;

-физический предел текучести;

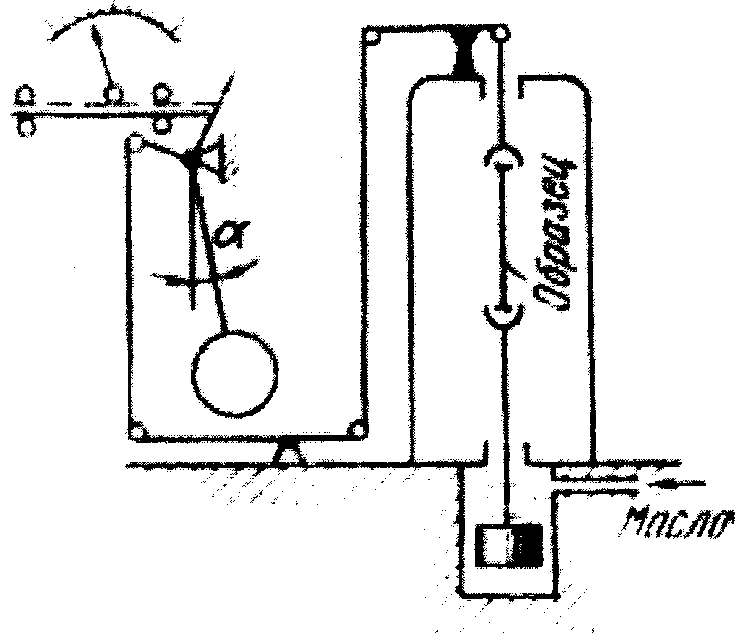

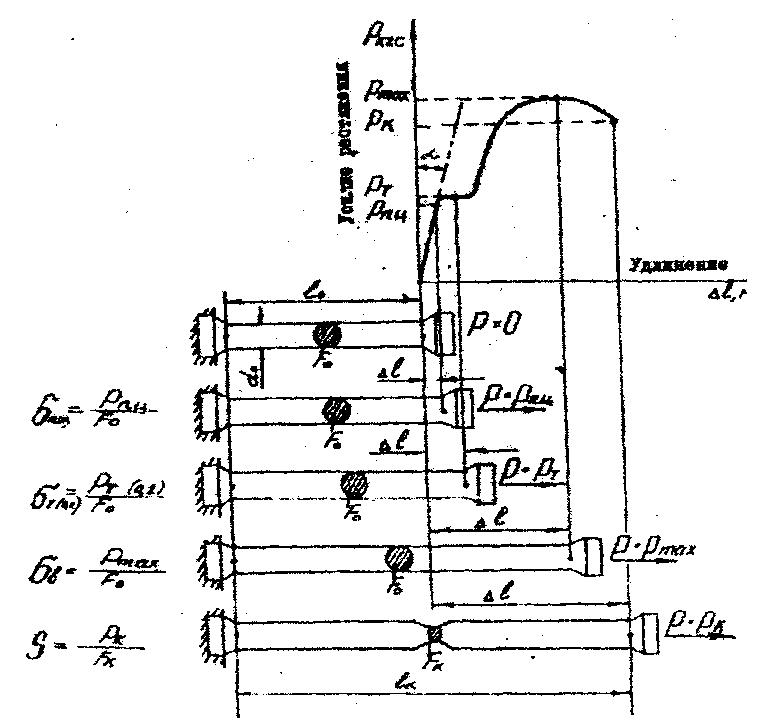

-словный предел текучести; -временное сопротивление (предел прочности); -относительное равномерное удлинение; -относительное удлинение после разрыва; -относительное сужение поперечного сечения после разрыва. Для испытаний на растяжение используют разрывные машины различных конструкций, которые позволяют плавно изменять прилагаемое к образцу усилие растяжения и записывать диаграмму растяжения. Схематически принцип работы разрывных машин приведен на рис. 6.

Рис. 6. Схема гидравлической машины с маятниковым силоизмерителем.

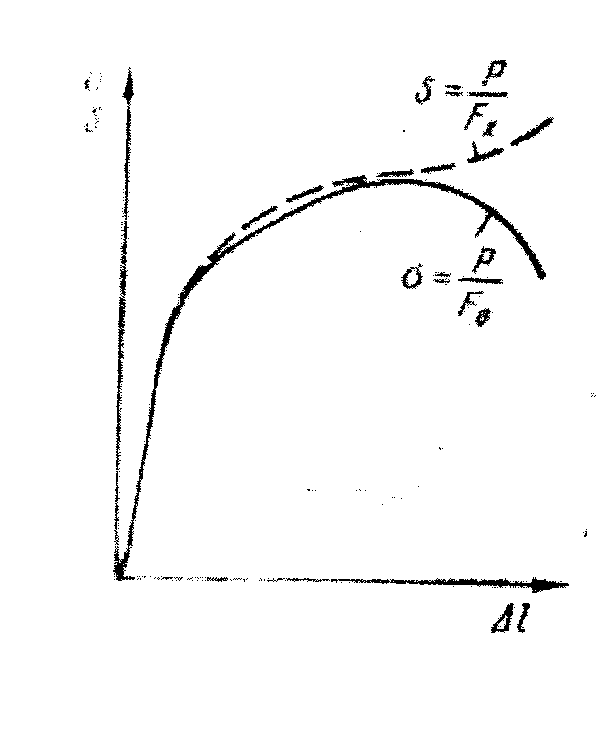

Для хорошей работы таких машин требуется в первую очередь плавность подачи поршня, отсутствие толчков гидравлического нагружения и др. требования. Для испытаний на растяжение в соответствии с ГОСТ 1497-84 изготавливают цилиндрические или плоские образцы из исследуемого материала диаметром (толщиной, шириной), в рабочей части от 3 до 30 мм и расчетной длиной l=5,65√f0 или l = ii,3√f0 .Рабочая часть цилиндрических образцов должна быть равной или больше 3 мм. Источником информации при расчете механических свойств являются диаграммы растяжения ( рис. 7,8 ), вид которых зависит от материала, вида обработки и других факторов.

Рис. 7

Рассмотрим диаграмму растяжения с площадкой текучести для низкоуглеродистой стали (рис. 8).

Рис.8. Диаграмма растяжения низкоуглеродистой стали с характеристиками прочности.

На диаграмме усилие растяжения Рпц называют усилием предела пропорциональности, а напряжение σпц - пределом пропорциональности. Для нагрузки Рпц удлинение образца пропорционально усилию растяжения и при снятии усилия образец восстанавливает свои первоначальные форму и размеры. Рт - усилие предела текучести (физического), которое определяется по площадке текучести, когда деформация образца происходит без увеличения нагрузки;

σ т - предел текучести ( физический ).

Для диаграмм растяжения, на которых отсутствует площадка текучести, определяется:

Р02 - усилие предела текучести (условное);

σ02 - предел текучести (условный );

Проекция точки пересечения на ось сил дает искомую Р^.

Рмах - максимальное усилие, которое выдерживает образец при растяжении.

σb - временное сопротивление или предел прочности.

Рк - усилие, соответствующее истинному напряжению разрыва.

Усилие Рк меньше Ре, что связано с прогрессирующим уменьшением поперечного сечения образца после достижения Рмах.

Испытания на растяжение позволяют определить также характеристики пластичности сплава, используя следующие формулы:

о![]() тносительное

удлинение δ, %,

тносительное

удлинение δ, %,

о![]() тносительное

сужение поперечного сечения о, %

тносительное

сужение поперечного сечения о, %

Где - lо и F0- начальные расчетные длина (мм) и площадь поперечного сечения образца (мм2);

4 - длина расчетной части образца после разрыва, мм;

Fk - площадь поперечного сечения образца в месте разрушения мм2.

Порядок выполнения работы:

Изучить основные характеристики механических свойств получаемых при испытаниях на растяжение.

Изучить принцип работы разрывных машин.

Измерить (с точностью до 0,1 мм ) расчетные размеры образцов.

Провести испытания образцов на растяжение, и зафиксировать данные на диаграмму растяжения.

Измерить с точностью до 0,1 мм конечные размеры образцов.

Провести анализ диаграммы растяжения и рассчитать следующие характеристики механических свойств:

σпц, σт, δ, %, ψ, %.

Все результаты испытаний занести в протокол выполнения работы.

4.5 Испытания на ударный изгиб

Скорость деформации является одним из важных внешних факторов, влияющих на сопротивление металлов пластическому течению и разрушению. Увеличение скорости нагружения, как правило, изменяет свойства металлов в том же направлении, что и снижение температуры. В различных условиях эксплуатации скорость деформации может меняться в громадном диапазоне от 1010 до 10-6 с-1. Соответственно могут быть очень резкими изменения механических свойств, что и определяет необходимость проведения динамических испытаний.

Статические испытания, рассмотренные выше проводят при скоростях деформации 10-4-10-2 с-1 Изменение скорости в этом интервале практически не влияет на механические свойства. Однако переход к ударным испытаниям может вызвать и вызывает заметные изменения свойств, в частности, сопротивлению разрушения.

Одним из методов динамических испытаний являются методы определения ударной вязкости.

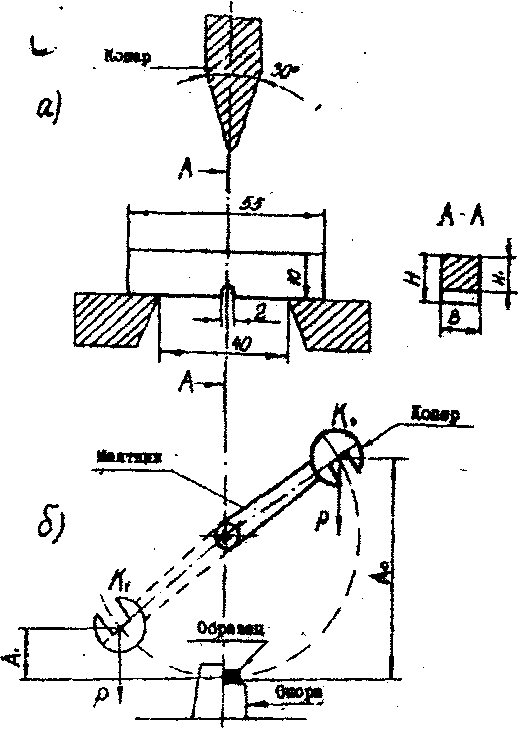

Метод основан на разрушении одним ударом образца с концентратором напряжений по середине образца на маятниковом копре (рис. 7), Под ударной вязкостью следует понимать работу удара, отнесенную к начальной площади поперечного сечения образца в месте концентратора.

ГОСТ 9454-78 предусматривает 20 типов образцов длиной 55 и 140мм различного поперечного сечения (от 10x8 до 2x11 мм ) и с различной формой концентратора (U. V.T), см. рис. 8.

Испытания проводятся на маятниковых копрах, с энергией удара от 4,9 (0,5) до 294 (30,0) Дж (кгсм.)

Энергия удара выбирается на 10 % больше, чем энергия, необходимая для разрушения образца.

Схема испытаний показана на рис. 7. Маятник копра устанавливают в исходное положение на высоту Ао (запас энергии К0) и удерживают при помощи фиксатора. В нижней точке копра на опорах устанавливают образец таким образом, чтобы надрез располагался с противоположной стороны ножа копра. Освобожденный от защелки маятник копра падает по траектории, равной его радиусу по траектории маятнике, разрушает образец и поднимается вверх на определенную высоту Ai что соответствует запасу энергии копра К1.

Энергия копра K1 и К0 автоматически регистрируется указателями индикатора копра.

Ударная вязкость вычисляется по формуле:

![]()

где К - работа удара, Дж (кгс*м),

S0 - начальная площадь поперечного сечения образца в месте концентратора, вычисляемая по известной формуле.

Пример:

ударная вязкость обозначается КСТ+20 150/3/7,5 - 18;

где КС -символ ударной вязкости;

Т - вид концентратора;

+20 температура, при которой происходит испытание, °С;

150 - максимальная энергия удара копра маятника, установленная перед испытанием 150 Дж (кгс*м);

3 - глубина концентратора, = 3 мм;

7,5 - ширина образца, В = 7,5 мм;

18 - расчетное- значение полученного результате ударной вязкости 18 Дж/ м2 или ( кгс*м/см2).

Рис.7. Схема испытания на ударную вязкость: а - положение образца и копра при испытании; б - схема работы маятникового копра

Примечание.

Если в результате испытания образец не разрушился полностью, то данный показатель качества материала считается не установленным. В этом случае в протоколе испытаний указывают, что образец при максимальной энергии удара маятника не был разрушен.

В отдельных случаях при определении ударной вязкости хрупких материалов (чугуны, силумины, стали с твердостью более HRC 55) допускается

применять образцы с размерами 10x10x55 мм без предварительно нанесенных концентраторов.

Порядок выполнения работы

Изучить сущность метода испытаний на ударный изгиб и принципы работы маятникового копра;

Измерить (с точностью ±0,1 мм) размеры образцов H1 и В в месте надреза.

Рассчитать площадь поперечного сечения S. Результаты внести в отчет.

Провести испытания на ударный изгиб. Энергии копра Ко и K1 внести в отчет.

Рассчитать ударную вязкость образцов КС. Результаты внести в протокол отчета.

Приложение 1.