Четырехгранные

Рис. 16. Пример проверки лекальной линейкой.

4.9. Рычажно-механические приборы.

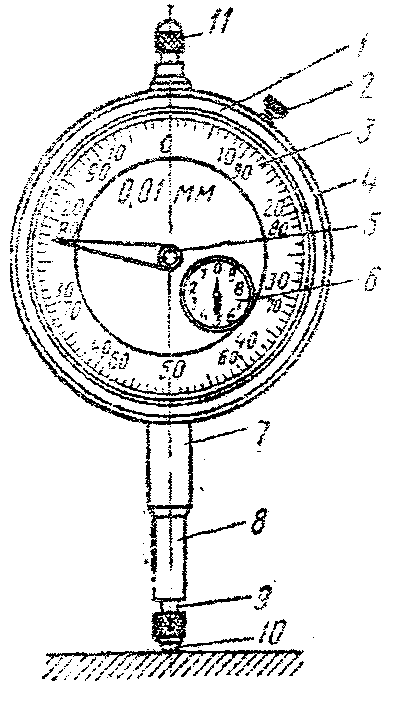

К наиболее известным в практике типам рычажно-механических приборов относятся индикаторы, рычажные скобы, рычажные микрометры и миниметры. Принцип действия этих приборов основан на использовании передаточного механизма, преобразующего незначительные перемещения стержня в увеличенные и удобные для отсчета перемещения стрелки по круговой шкале. Индикаторы предназначаются для относительного, или сравнительного, измерения и проверки отклонений от формы, размеров, а также взаимного расположения поверхностей детали. Этими инструментами проверяют горизонтальность и вертикальность положения плоскостей отдельных деталей (столов, станков и т. п.), а также овальность, конусность валов, цилиндров и др. Кроме того, индикаторами проверяют биение зубчатых колес, шкивов, шпинделей и других вращающихся деталей. Индикаторы бывают часового и рычажного типов; шире применяются индикаторы часового типа, которые в сочетании с нутромерами, глубиномерами и другими инструментами используются для измерения внутренних и наружных размеров, параллельности, плоскостности и др.(Рис. 17)

Рис. 17. Индикатор часового типа: 1 - корпус, 2- стопор, 3- циферблат, 4- обод, 5- стрелка, 6- указатель отклонения в мм., 7- втулка (гильза), 8- измерительный стержень, 9- наконечник, 10- контактный шарик, 11-ограничительная головка.

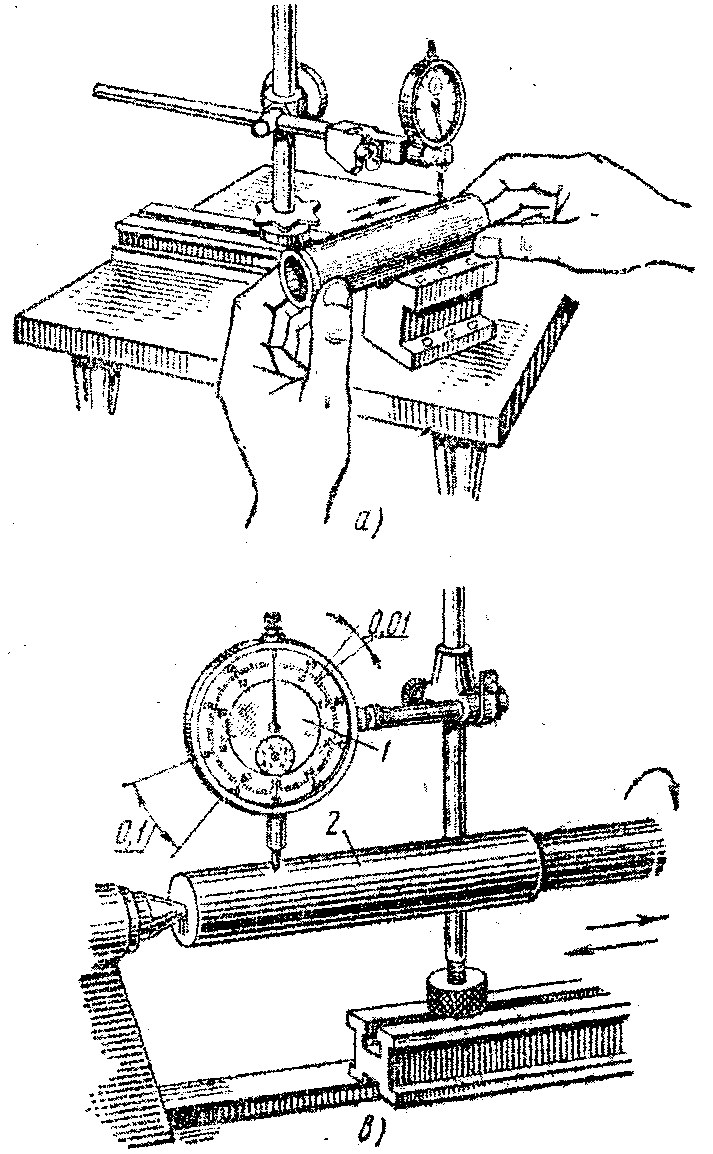

Рис. 18. Приемы проверки индикатором наружных поверхностей: а- перемещением деталей, в- размещением деталей в центрах.

Разновидностью приборов этого типа являются индикаторные нутромеры, глубиномеры и др. Примеры отсчета с их применением приведены на рис. 18, 19.

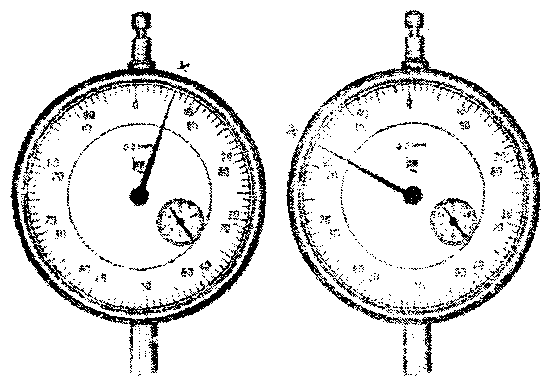

Рис. 19. Примеры отсчета на индикаторном нутромере: а - положительное отклонение (68 мм - 0,06мм = 67,94 мм),б- отрицательное отклонение (68 мм + 0,17 мм = 68,17 мм )

При измерении, в зависимости от размера проверяемой детали, нутромер ориентировочно настраивают по микрометру, блоку плоскопараллельных концевых мер или установочному кольцу, устанавливают показание на нуль поворачиванием ободка нутромера.

Рис. 20. Индикаторный глубиномер: а — устройство, б — прием проверки

До совпадения большой стрелки с нулевым штрихом циферблата. Затем положение неподвижного измерительного стержня фиксируют гайкой. Практически идентично настраивают глубиномер.

Таким образом, основной целью метрологического обеспечения технологического процесса механической обработки является обеспечение заданной точности изготовления детали, достигаемой применением различных средств контроля и измерения.

Практическая часть.

Произвести замеры типовых деталей машин различными инструментами. Начертить эскизы типовых деталей, проставить размеры.

Контрольные вопросы.

Что такое точность измерения и сколько квалитетов точности установлено стандартом?

Назовите два основных параметра характеризующих шероховатость поверхности?

Назовите основные группы средств измерения.

Устройство и использование штангенциркуля.

Для чего предназначен нониус штангенинструментов?

Устройство и использование микрометрического инструмента.

Для чего предназначены калибры, скобы, шаблоны, щупы, мерные плитки, угломеры - область их применения?

Принцип работы рычажно-механических приборов, какие отклонения проверяют с их помощью?

РАБОТА 9. Механические свойства металлов

Цель работы: - ознакомиться с методами и способами испытаний и научиться определять характеристики механических свойств металлов: твердость, прочность, пластичность, ударную вязкость.

Оборудование и материалы: твердомеры Бринелля и Роквелла, микроскоп Бринелля; разрывная машина; штангенциркуль; маятниковый копер и образцы для испытаний из мало,- средне - и высокоуглеродистых сталей в отожженном и закаленном состояниях.

Задание: изучить основные характеристики механических свойств металлических материалов.

5,Основные теоретические положения

Методы измерения твердости

Твердость - способность материала сопротивляться пластической или упругой деформации при внедрении в него более твердого тела при действии на это тело нагрузки. Существует несколько методов измерения твердости: сравнительные, вдавливания, царапин, отскока, ударного вдавливания и другие. В зависимости от метода испытания твердость материала может оцениваться различными критериями и сравниваться по таблицам или графикам.

В инженерной практике наибольшее распространение получили методы вдавливания в поверхность исследуемого материала другого твердого тела определенной формы (наконечника - индентора). О твердости материала судят по величине отпечатка - чем мягче материал, тем больше отпечаток от наконечника.