2.3 Вибір технологічних баз.

Для забезпечення необхідної точності розмірів і якості оброблюваних поверхонь необхідно вірно вибрати чорнову и чистову технологічні бази.

Чорновою базою повинна бути поверхня яка має правильну геометричну

форму і достатню величину для надійного закріплення деталі на першій

операції. Цю вимогу задовольняє зовнішня циліндрична поверхня Ø143.

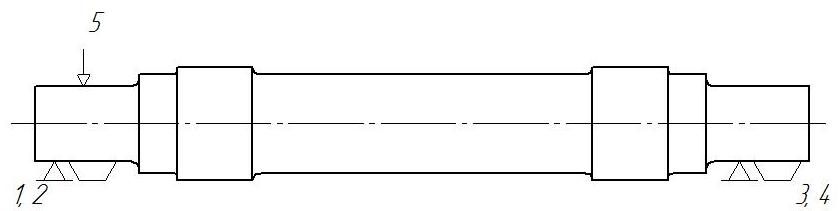

Схема закріплення на першій операції показана на рисунку 4.

Рисунок 4 – Схема закріплення на першій операції

Таблиця 6 – Таблиця відповідностей

Зв’язки |

Ступені вільності |

1,2,3,4 |

III,II,IV,V |

5 |

I |

6 |

Вакансія |

Таблиця 7 – Матриця зв’язків

|

|

X |

Y |

Z |

Подвійна напрямна |

L |

0 |

1 |

1 |

α |

0 |

1 |

1 |

|

Опорна |

L |

1 |

0 |

0 |

α |

0 |

0 |

0 |

|

Вакансія |

L |

0 |

0 |

0 |

α |

1 |

0 |

0 |

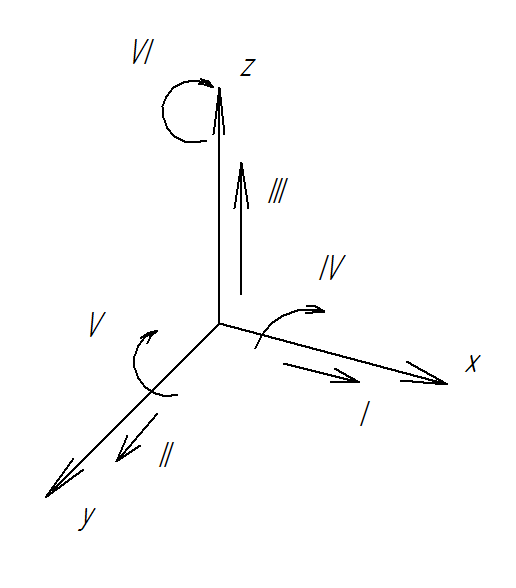

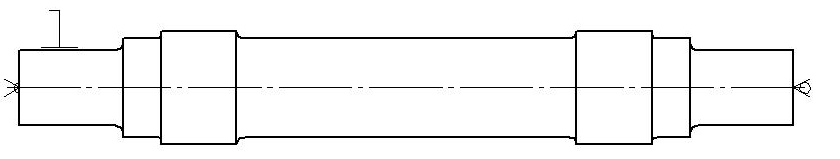

Чистовою базою вибираємо поверхні попередньо оброблені, які задовольняють принципи спів падання і постійності баз. Для вала такими поверхнями являється центрові отвори і торець.

Схема закріплення показана на рисунку 5.

Рисунок 5 – Схема закріплення на другій операції

Таблиця

8– Таблиця відповідностей

Таблиця

8– Таблиця відповідностей

Зв’язки |

Ступені вільності |

1,2,3 |

І, II,III, |

4,5 |

IV, V |

Вакансія |

VI |

Таблиця 9 – Матриця зв’язків

|

|

X |

Y |

Z |

Установча |

L |

1 |

1 |

1 |

α |

0 |

0 |

0 |

|

Подвійна опорна |

L |

1 |

0 |

0 |

α |

0 |

1 |

1 |

|

Вакансія |

L |

0 |

0 |

0 |

α |

1 |

0 |

0 |

2.4 Розробка маршруту механічної обробки деталі

Таблиця 10 – Маршрут механічної обробки валу

Ескіз обробки |

Зміст операції |

Технологічна база |

Установ А

Установ Б

|

Установ А 1.Установити і закріпити заготівку. 2.Фрезерувати торець, витримати розмір 1. 3.Центрувати торець, витримати розмір 2. 4.Розвердли ти отвір, витримати розмір 3, 2. 5.Зенкувати, витримати розмір 4. 6.Зенкувати отвір, витримати розмір 5. Установ Б 7.Переустановити заготівку. 8.Виконати переходи 2–6. |

Зовнішні циліндричні поверхні крайніх сходинок і лівий торець |

|

Зміст операції |

Технологічна база |

|

|

|

Установ А

Установ Б

|

Установ А 1.Установи ти і закріпити заготівку. 2.Точити поверхні по копіру, витримати розміри 1–8 Установ Б 3.Переустано вити, заготівку. 4.Точити по копіру, витримати розміри 9 –14. |

Центрові отвори, зовнішня циліндрич-на поверхня крайньої лівої сходинки |

|

Зміст операції |

Технологічна база |

|

1.Установити закріпити заготівку. 2.Точити по копіру, витримати розмір 1 – 2. |

Торець, зовнішня циліндрична поверхня, центровий отвір. |

|

1.Установити закріпити заготівку. 2.Точити по копірам, витримати розміри 1 – 6. |

Центрові отвори, торець |

Установ А

|

Установ А 1.Установитизакріпити заготівку. 2.Накатати шийки та галтелі. Витримати розміри 1 – 4 Установ Б 1.Переустано вити заготівку. 2. Накатати шийки та галтелі. Витримати розміри 1 – 4 |

Центрові отвори |

|

Зміст операції |

Технологічна база |

|

1.Установити закріпити заготівку. 2.Накатати середню частину заготівки. Витримати розміри 1 – 2 |

Центрові отвори |

А

|

1.Установити закріпити заготівку. 2.Свердлува ти чотири отвори, витримати розмір 2,1, 6. 3.Зняти фаски на чотирьох отворах, витримати розмір 3. 4.Переустановити заготівку. 5.Виконати переходи 2 – 3. 6.Переустано вити заготівку. 7.Нарізати різь, витримати розміри 4 – 5. 8.Переустано вити |

Крайні зовнішні циліндричні поверхні |

|

Зміст операції |

Технологічна база |

|

заготівку. 9.Нарізати різь, витримати розміри 4 – 5.

|

|

|

1.Установити закріпити заготівку. 3.Шліфувати предподступічні частини вісі, витримати розмір 1, 2. |

Центрові отвори |

Ескіз обробки |

Зміст операції |

Технологічна база |

|

1.Установити закріпити заготівку. 2.Шліфувати шийки вісі, витримати розміри 1, 2. |

Центрові отвори |

На підставі таблиці маршруту обробки поверхонь деталі складаємо оптимальний технологічний процес:

005 Фрезерно-центрувальна

010 Токарна-копіювальна

015 Токарна-копіювальна

020 Токарна-копіювальна

025 Токарна-накатка

030 Токарна-накатка

035 Агрегатна

040 Круглошліфувальна

045 Круглошліфувальна

050 Контрольна

2.5

Розрахунок операційних і загальних

припусків.

2.5

Розрахунок операційних і загальних

припусків.

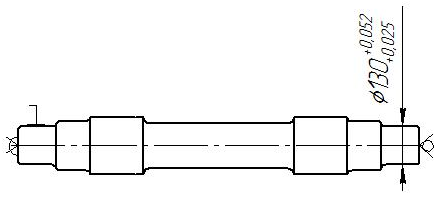

Розрахунок

припуску аналітичним способом виконуємо

на найточнішу поверхню на зовнішню

циліндричну поверхню Ø .

Розрахунок складається із загального

припуску, між операційних припусків на

вказану поверхню визначених за емпіричною

залежністю. Вигляд формули залежить

від схеми закріплення під час механічної

обробки деталі.

.

Розрахунок складається із загального

припуску, між операційних припусків на

вказану поверхню визначених за емпіричною

залежністю. Вигляд формули залежить

від схеми закріплення під час механічної

обробки деталі.

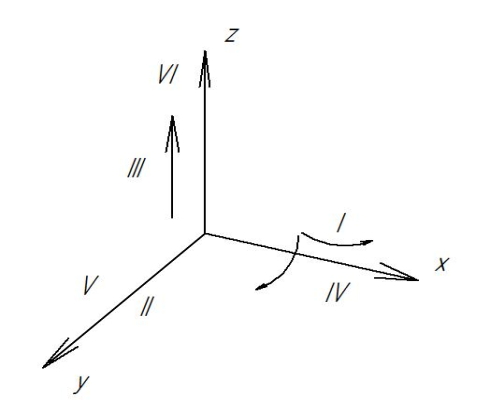

Вихідні дані записуємо в таблицю 11. Схема установки і закріплення деталі показана на рисунку 6. Маршрут обробки вказаної поверхні та елемента припуску записуємо в таблицю 11.

Рисунок 6 – Схема закріплення

За заданою схемою установки і конструкцією оброблюваної поверхні визначаємо розрахункову формулу для визначення міжопераційного припуску. При закріпленні деталі в центрах формула має вигляд:

,

(28)

,

(28)

де

– розрахунковий мінімальний між

операційний припуск;

– розрахунковий мінімальний між

операційний припуск;

– висота

мікронерівностей по десяти точках після

попередньої обробки;

– висота

мікронерівностей по десяти точках після

попередньої обробки;

– товщина

дефектного шару після попередньої

обробки;

– товщина

дефектного шару після попередньої

обробки;

– величина

просторових відхилень після попередньої

обробки.

– величина

просторових відхилень після попередньої

обробки.

В таблицю 11 записуємо елементи припуску для кожного технологічного переходу користуючись нормативними таблицями нормативних довідників.

Величину просторових відхилень визначаємо за формулою залежно від виду заготівки і схеми закріплення.

(29)

(29)

,

(30)

,

(30)

де l – половина довжини деталі

=0,5

=0,5

Таблиця

11 - Розрахунок

припусків на обробку та граничних

розмірів по технологічним переходам.

Таблиця

11 - Розрахунок

припусків на обробку та граничних

розмірів по технологічним переходам.

Технологічні

переходи обробки |

Елементи припуску, мкм |

Розрахунковий припуск 2zmin, мкм |

Розрахунковий розмір, 2zmin , мм |

Допуск на виготовлення, dp , мкм |

Розміри по переходам |

Граничні припуски |

|||||||||||

dmin , мм |

dmax , мм |

2zmin , мкм |

2zmax , мкм |

||||||||||||||

Rz |

Т |

|

|||||||||||||||

Заготовка (штамповка) |

500 |

500 |

470,31 |

- |

143,471 |

8500 |

143,5 |

152 |

- |

- |

|||||||

Точіння чорнове |

100 |

100 |

282 |

11407 |

132,064 |

1000 |

132 |

133 |

11500 |

19000 |

|||||||

чистове |

50 |

50 |

188 |

965 |

131,099 |

250 |

131,10 |

131,35 |

900 |

1650 |

|||||||

Накатка |

30 |

30 |

188 |

577 |

130,522 |

63 |

130,522 |

130,585 |

578 |

765 |

|||||||

Шліфування |

5 |

10 |

94 |

497 |

130,025 |

27 |

130,025 |

130,052 |

497 |

533 |

|||||||

=4500

мкм

=4500

мкм

,

(31)

,

(31)

де

- допуск базової поверхні при закріпленні

заготівки.

- допуск базової поверхні при закріпленні

заготівки.

=8,5 мм =8500 мкм

(32)

(32)

де

- коефіцієнт уточнення форми

- коефіцієнт уточнення форми

для чорнового точіння – 0,06

для чистового точіння – 0,04

для накатки – 0,04

для шліфування – 0,02

(33)

(33)

мкм;

мкм;

Допуски на між операційні розміри для кожного переходу і заготівки визначаємо за стандартами.

Мінімальний граничний розмір знаходимо шляхом округлення розрахункового розміру до того знаку десяткового дробу, з яким заданий

допуск на розмір для кожного технологічного переходу.

Максимальний розмір знаходимо за формулою:

(34)

(34)

(35)

(35)

(36)

(36)

Виконуємо перевірку:

15948

15948 13475=2500

27

13475=2500

27

2473 мкм =2473 мкм

Умова виконується.

(37)

(37)

де

– нижнє відхилення заготовки;

– нижнє відхилення заготовки;

– нижнє

відхилення деталі.

– нижнє

відхилення деталі.

(38)

(38)

де

- номінальний діаметр готової деталі.

- номінальний діаметр готової деталі.

-

номінальний діаметр заготовки

-

номінальний діаметр заготовки

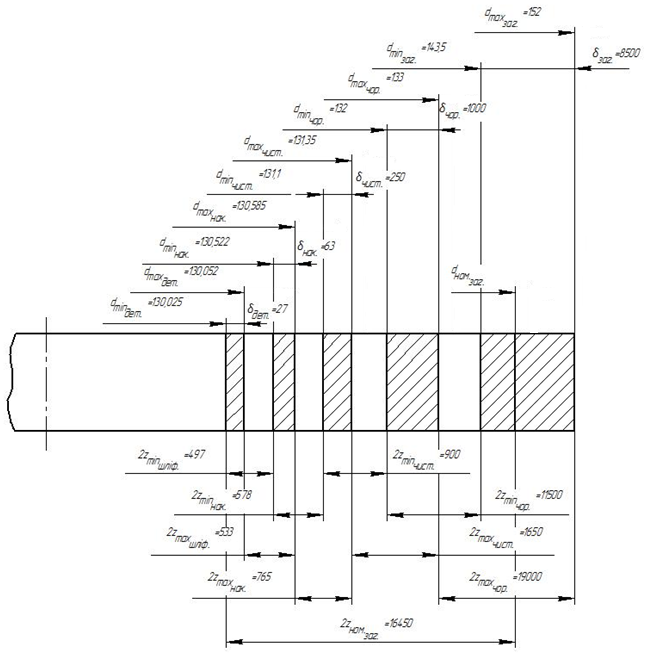

Схема графічного розташування припусків і допусків на обробку циліндрової поверхні вісі показана на рисунку 7.

Рисунок 7 – Схема графічного розташування припусків і допусків на обробку циліндрової поверхні вісі.

2.6 Вибір устаткування і пристосування.

Згідно маршруту обробки Вісі технологічний процес механічної обробки складається із 8 операцій механічної обробки. Враховуючи тип виробництва багатосерійний для кожної операції приймаємо обладнання швидкодіюче, а саме напівавтомати, верстати з ЧПК та агрегатні. Моделі верстатів і назви вказуємо в таблицю 12.

Таблиця

12 – Обладнання і технологічне оснащення

ТП Вісі

Таблиця

12 – Обладнання і технологічне оснащення

ТП Вісі

Назва операції |

Найменування обладнання |

Модель верстата |

005 Фрезерно-центрувальна |

Верстат фрезерно-центрувальний спеціальний. |

Цинцинаті |

010 Токарна-копіювальна |

Верстат токарно-копіювальний. |

TOA-40Z «Пореба» |

015 Токарна-копіювальна |

Верстат токарно-гвинторізний. |

1М63 |

020 Токарна-копіювальна |

Верстат токарно-копіювальний . |

1Б833 |

025 Токарна-накатна |

Верстат токарно-накатний. |

КЖ1844 |

030 Токарна-накатна |

Верстат токарно-накатний. |

КЖ1843 |

035 Агрегатна |

Верстат агрегатний. |

АМ199 |

040 Круглошліфувальна |

Верстат круглошліфувальний |

3М175 |

045 Круглошліфувальна |

Верстат круглошліфувальний |

3М175 |

Ескіз

обробки

Ескіз

обробки

Ескіз

обробки

Ескіз

обробки

Установ

Б

Установ

Б Ескіз

обробки

Ескіз

обробки

Ескіз

обробки

Ескіз

обробки