- •1.Характеристика и классификация лкп.

- •2. Требования, предъявляемые к лакокрасочным материалам. Основные свойства(жидких)лакокрасочных материалов

- •3. Порошковые лакокрасочные материалы. Свойства. Способы получения покрытий. Достоинства и недостатки.

- •4.Формирование покрытий из водных дисперсий полимеров. Условия по, свойства покрытий.

- •5. Формирование покрытий из органодисперсий полимеров.

- •6. Прочностные и деформационные свойства покрытий. Факторы, влияющие на мех.Св-ва покрытий.

- •7. Адгезия: определение, факторы, влияющие на адгезию лкп.

- •8. Внутренние напряжения в покрытиях. Факторы, влияющие на внутр.Напряжение.

- •9. Проницаемость покрытий

- •Перенос жидкостей и газов через пленки

- •Методы определения проницаемости

- •10. Коррозия металлов. Классификация коррозии. Пассивность металлов. Факторы, влияющие на коррозию.

- •11. Химическая коррозия металлов.

- •12. Электрохимическая коррозия металлов. Поляризация электродных процессов

- •13. Классификация и характеристика способов защиты металлов от коррозии.

- •14. Классификация способов окрашивания. Достоинства и недостатки.

- •15. Нанесение жидких лкм методом пневмораспыления. Основы способа. Достоинства и недостатки.

- •16. Нанесение жидких лкм методом безвоздушного распыления. Основы способа. Достоинства и недостатки.

- •17.Нанесение жидких лкм методом электростатического распыления. Основы способа. Достоинства и недостатки.

- •18. Нанесение жидких лкм методами облива, окунания, налива. Основы способа. Достоинства и недостатки.

- •19. Нанесение жидких лкм методом электроосаждения. Анодное, катодное э/о. Автофорез. Основы способа.

- •21. Терморадиационный способ отверждения лкм. Достоинства и недостатки

- •22. Индукционный способ отверждения лкм. Достоинства и недостатки.

- •23. Отверждение порошковых лкм.

- •1) Окраска в псевдоожиженном слое

- •2) Эл/статич распыление

- •3) Газопламенное нанесение

- •4) Плазменное напыление

- •24. Подготовка поверхности перед окрашиванием.

- •2) Термический способ очистки.

- •26. Фосфатирование поверхности металлов.

- •27. Оксидирование поверхности металлов

- •28. Система покрытий. Грунтование, шпатлевание, нанесение верхних слоев.

- •29. Защита неметаллических поверхностей лкм

- •30. Технология получения декоративных, имитационных покрытий

- •31. Экология окрасочных работ, защита окружающей и водной среды, утилизация отходов.

- •33. Оборудование для нанесения лкм

- •34. Оборудование для сушки лкм.

8. Внутренние напряжения в покрытиях. Факторы, влияющие на внутр.Напряжение.

Обусловленны различием физических св-в ЛКП и подложки и наличием адгезионного контакта. Возникающие напряжения могут быть вызваны как внешними воздействиями (нагружение, деформация подложки), так и внутренними факторами (испарение растворителей, охлаждение и кристаллизация, протекание химических реакций и т. д.). Последний вид напряжений носит название внутренних или остаточных.

По своему происхождению внутренние напряжения бывают двух видов: 1) усадочные, возникающие вследствие усадки материала пленки при формировании или эксплуатации покрытия, и 2) термические, появляющиеся при изменении температуры в результате несоответствия в значениях термических коэффициентов линейного расширения подложки и покрытия. В покрытиях, сформированных при повышенных температурах, внутренние напряжения σвн нередко являются суммой усадочных σу и термических σт напряжений:

σвн=σу+σт.

Внутренние напряжения в покрытиях - преимущественно напряжения растяжения. Они опасны тем, что снижают когезионную и адгезионную прочность, а следовательно, и долговечность покрытий. Нередко внутренние напряжения достигают настолько больших значений, что происходит самопроизвольное растрескивание или отслаивание покрытий уже в процессе их формирования. Уменьшение и исключение напряжений представляет важную задачу в технологии покрытий.

Факторы, влияющие на внутренние напряжения: состав и структура ЛКП, условия формирования и эксплуатации. Возникающие напряжения можно снизить введением пластификаторов.

9. Проницаемость покрытий

Проницаемость покрытий характеризует комплекс их изолирующих свойств: способность препятствовать проникновению жидкостей, паров и газов к поверхности подложки из окружающей среды, обеспечивая защитные свойства материала пленки от внешней, контактирующей с ней среды.

На практике чаще всего приходится сталкиваться с проницаемостью водяных паров, воды, водных растворов электролитов, газов, чаще всего воздуха. По водопроницаемости полимерные пленки занимают промежуточное положение между неорганическими солями и жидкостями. Коэффициенты водо- и газопроницаемости составляют соответственно 10151011 м2/чПа и 10161012 м2/чПа.

Перенос жидкостей и газов через пленки

Жидкости и газы проникают через лакокрасочные покрытия к подложке в результате:

капиллярного течения;

диффузии.

Для покрытий с механической пористостью, т. е. имеющих капилляры, поры, микротрещины и т. д., характерно капиллярное течение. Степень капиллярной пористости зависит от метода нанесения лакокрасочного материала, его способности смачивать поверхность, характера подложки (ее рельефа). На ровной поверхности стекла получить беспористое (сплошное) покрытие значительно легче, чем на поверхности древесины. При нанесении красок электроосаждением, обычно получаются более сплошные покрытия, чем при пневмораспылении.

Пористость покрытий может быть явной, связанной с наличием открытых пор, ее легко обнаружить обычными методами оценки сплошности, и скрытой (или неявной), обусловленной замкнутыми порами, быстро проявляющимися при эксплуатации покрытия (слабые дефектные места).

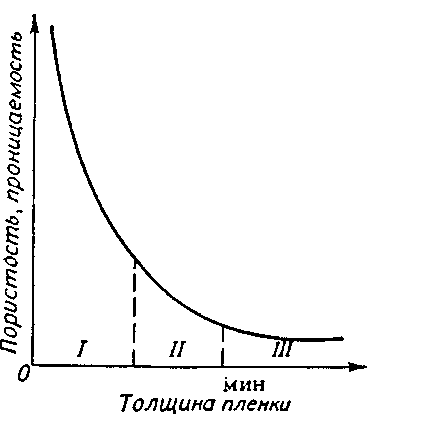

Механическая пористость любых покрытий уменьшается с увеличением их толщины и ростом наносимых слоев (рис.).

В зависимости от материала, типа подложки, способа нанесения и других факторов существует минимальная толщина беспористых покрытий мин. Она минимальна (соответствует доли или единице микрометров) при формировании покрытий из газовой фазы и гораздо больше (десятки и сотни микрометров) при их получении из жидких сред. В соответствии с пористостью изменяется и проницаемость покрытий.

На практике используют разные приемы получения беспористых покрытий при минимальной толщине. Чаще получают многослойные покрытия: каждый последующий слой более чем на 50% перекрывает дефекты предыдущего. Например, число наносимых слоев, в зависимости от условий эксплуатации в случае перхлорвиниловых покрытий составляет от 3 до 12.

Рис.Типовая зависимость пористости и проницаемости покрытий

от толщины:

I покрытия с явной пористостью; II покрытия со скрытой пористостью;

III беспористые покрытия

Если механическая пористость отсутствует, то степень изоляции покрытий определяют их молекулярной или структурной проницаемостью.

Механизм проникновения вещества через пленку (газов, паров и низкомолекулярных жидкостей) состоит из:

сорбции;

диффузии;

десорбции с другой стороны пленки.

Сорбционное равновесие (при отсутствии сильного взаимодействия между сорбентом и сорбатом) устанавливается быстро и скорость суммарного процесса в основном определяется скоростью диффузии и описывается уравнением Фика:

![]()

где Q количество диффундирующего вещества;

D коэффициент диффузии;

![]()

градиент

концентрации;

градиент

концентрации;

S площадь;

![]()

время.

время.

Коэффициент проницаемости Р определяют:

![]() ,

,

где

![]()

коэффициент сорбции.

коэффициент сорбции.

В неполярных и слабополярных полимерах растворимость полярных жидкостей (вода, электролиты) и газов мала и их сорбция подчиняется закону Генри:

![]()

где

![]()

перепад давления.

перепад давления.

И коэффициент проницаемости может быть вычислен по уравнению:

![]()

В случае контакта полярных полимеров с полярными веществами процессы сорбции усложняются: концентрация сорбированного вещества растет не пропорционально давлению, как это вытекает из закона Генри.

В результате взаимодействия полярных групп поглощение может достигать больших значений, а соответственно растет диффузия и проницаемость покрытий.

Наибольшей проницаемостью обладают поливинилацетатные пленки. Водопоглощение же покрытий на основе неполярного полиэтилена минимально.

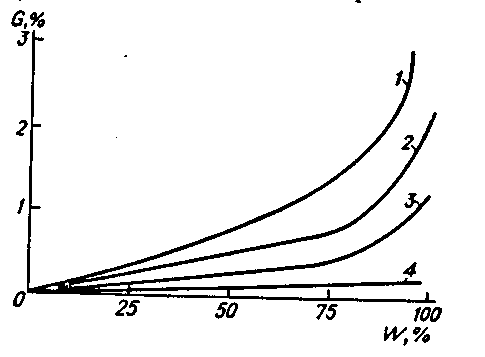

Водопоглощение покрытий с полярными группами существенно возрастает с повышением влажности окружающего воздуха, не изменяясь у покрытий на основе неполярных полимеров и олигомеров

Зависимость сорбции воды покрытиями от влажности окружающего воздуха при 20С:

1 масляное; 2 алкидное; 3 хлоркаучуковое;

4 битумное

Характер диффузионного процесса изменяет присутствие электролитов в воде, в зависимости от природы пленкообразователя диффузия и проницаемость могут увеличиваться или уменьшаться. Так, согласно результатам исследований С. А. Рейтлингера, диффузия электролитов в эпоксидные пленки уменьшается в следующей последовательности:

H2SO4 HNO3 HCl KOH.

Причем скорость диффузии щелочей почти на порядок меньше, чем кислот.

Проницаемость полимерных покрытий по отношению к инертным газам мала и для многих пленок падает в ряду:

H2 CO2 O2 N2.

Низкомолекулярные вещества могут проникать в пленки как с одной, так и с двух сторон в зависимости от материала подложки. Если подложка твердая и неактивная в сорбционном отношении, то доступ жидкостей и газов к ней открыт только с одной стороны, в случае пористых подложек (древесина, бумага, штукатурка) сорбция пленкой вещества происходит как снаружи, так и от подложки, т. е. покрытие не выполняет функцию диффузионного барьера, если не предусмотрена полная изоляция изделия.

Факторы, влияющие на проницаемость

Перенос вещества Р и его сорбционная способность в определяющей степени зависят от природы полимера F, природы сорбата G и степени их химического сродства Н:

![]()

Наиболее низкими значениями коэффициентов диффузии и проницаемости обладают покрытия, находящиеся в застеклованном или кристаллическом состоянии. Но различие в проницаемости аморфицированного и высококристаллического образцов может достигать порядка. Покрытия, полученные из эластомеров, имеют более высокие значения D и Р.

Покрытия, полученные из пленкообразователей трехмерного строения, обладают лучшими изолирующими свойствами, чем из линейного.

Большое влияние на проницаемость покрытий оказывают природа, объемное содержание, размер и форма частиц, степень взаимодействия с пленкообразователем, пигменты и наполнители. Ю. С. Липатовым показано, что отношение проницаемости наполненной Рн и ненаполненной Рn полимерных пленок находится в следующей зависимости от объемного содержания в них наполнителя Ф и полимера Vn

Рн/Рn = Vn(1 + КФ),

где К коэффициент, учитывающий форму частиц.

Например, коэффициент диффузии воды у масляных покрытий при 30%м наполнении ТiO2 снижается почти вдвое, эпоксидных примерно на 5%. Эффект торможения переноса веществ через пленки при пигментировании по-видимому связан с повышением жесткости молекулярных цепей и уменьшением скорости релаксационных процессов.

Проницаемость покрытий увеличивается с повышением температуры и концентрации диффундирующих веществ:

где D0 коэффициент диффузии при начальной температуре или при концентрации С0;

ED кажущаяся энергия активации диффузионного процесса;

![]()

постоянная.

постоянная.

Вода относительно быстро проникает через тонкие покрытия, причем проницаемость свободных пленок значительно выше, чем адгезированных, что объясняется структурной упорядоченностью молекул граничного слоя в результате их ориентации под влиянием силового поля твердой поверхности.

Многими исследователями показано, что для получения покрытий с низкой проницаемостью к воде, газам, электролитам, следует применять кристаллические полимеры (полифторолефины, полиолефины, пентапласт, поливинилхлорид, сополимеры винилхлорида и др.), олигомерные пленкообразователи, превращаемые в нерастворимое трехмерное состояние (эпоксидные, фурановые, фенолоформальдегидные, полиуретановые, полидивинилацетиленовые и др.). Хорошие результаты показало использование смесей полимеров с олигомерами (эпоксидно-фторопластовые, эпоксидно-новолачно-фторопластовые, эпоксидно-фурановые и др.).

При введении в состав лаков на основе химически стойких пленкообразователей инертных наполнителей (графит, технический углерод, оксид хрома, барит) должно уменьшить скорость проникновения агрессивных сред в покрытии на 1030%. Особенно эффективно применение реакционно-способных наполнителей веществ, активно взаимодействующих со средой. Например, для снижения скорости проникновения кислот (HCl, HF, HNO3, H2SO4, H3PO4) наилучшие результаты показало использование порошковых металлов (Mg, Zn, Ca), их оксиды, гидроксиды, соли слабых кислот при массовой доле в пленке 0,53,0%.Этот эффект диффузионного торможения, по мнению Ю. А. Мулина, связан с образованием внутри пленки новой фазы нерастворимых продуктов взаимодействия оксидов с кислотами гидратных комплексов. Из-за их большего объема по сравнению с объемом исходных оксидов создается эффект «заклинивания» и уменьшается дефектность покрытий. Подобный эффект замедления диффузии воды наблюдается при введении в покрытия, например, полиэтиленовых добавок вяжущих веществ (цемент, алебастр) и других веществ, легко реагирующих с водой или поглощающих ее.

Покрытия с низкой проницаемостью необходимы для защиты аппаратуры в химической промышленности, защиты электрооборудования и приборов.

Для некоторых назначений (окрашивание штукатурки, кожи, древесины) от покрытий требуется высокая проницаемость для обеспечения влаго-, воздухообмена, создания благоприятных гигиенических условий в объеме (помещения, обувь, одежда), изолированном от внешней среды этими материалами.

Для получения таких покрытий:

увеличивают сродство материала пленки и диффундирующего агента;

повышают механическую пористость пленок путем перенаполнения, использования грубых пигментов и наполнителей, ориентированных в силовом поле перпендикулярно поверхности подложки и др.;

использование в рецептуре красок ПАВ и других гидрофильных веществ солей, кислот и т. д.

Используя покрытия разной проницаемости можно решать различные технические задачи, например, обеспечивать дозированную экстракцию веществ (токсинов, лекарственных препаратов и т. д.) из нижележащих слоев и подложки, регулировать индукционный период или скорость химических реакций в подложке, активируемых газами и жидкостями внешней среды и др.