- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

13.5. Сервомоторы

Сервомоторы являются исполнительными устройствами систем регулирования паровых турбин и предназначены для привода органов парораспределения. В турбостроении используется два вида сервомоторов:

• с односторонним подводом жидкости;

• с двухсторонним подводом жидкости.

Сервомоторы с односторонним подводом жидкости применяются для привода клапанов автоматического затвора, защитных клапанов и клапанов обратных соленоидных (КОС).

Сервомоторы с двухсторонним подводом жидкости применяются для привода дроссельных, регулирующих клапанов, а также поворотных диафрагм.

Общие требования к сервомоторам

Сервомоторы должны обладать достаточным быстродействием.

Сервомоторы должны обеспечивать необходимые перестановочные усилия для органов парораспределения в зависимости от нагрузки на турбине для того, чтобы обеспечить соответствующий расход пара в проточную часть при соответствующей электрической и тепловой нагрузке.

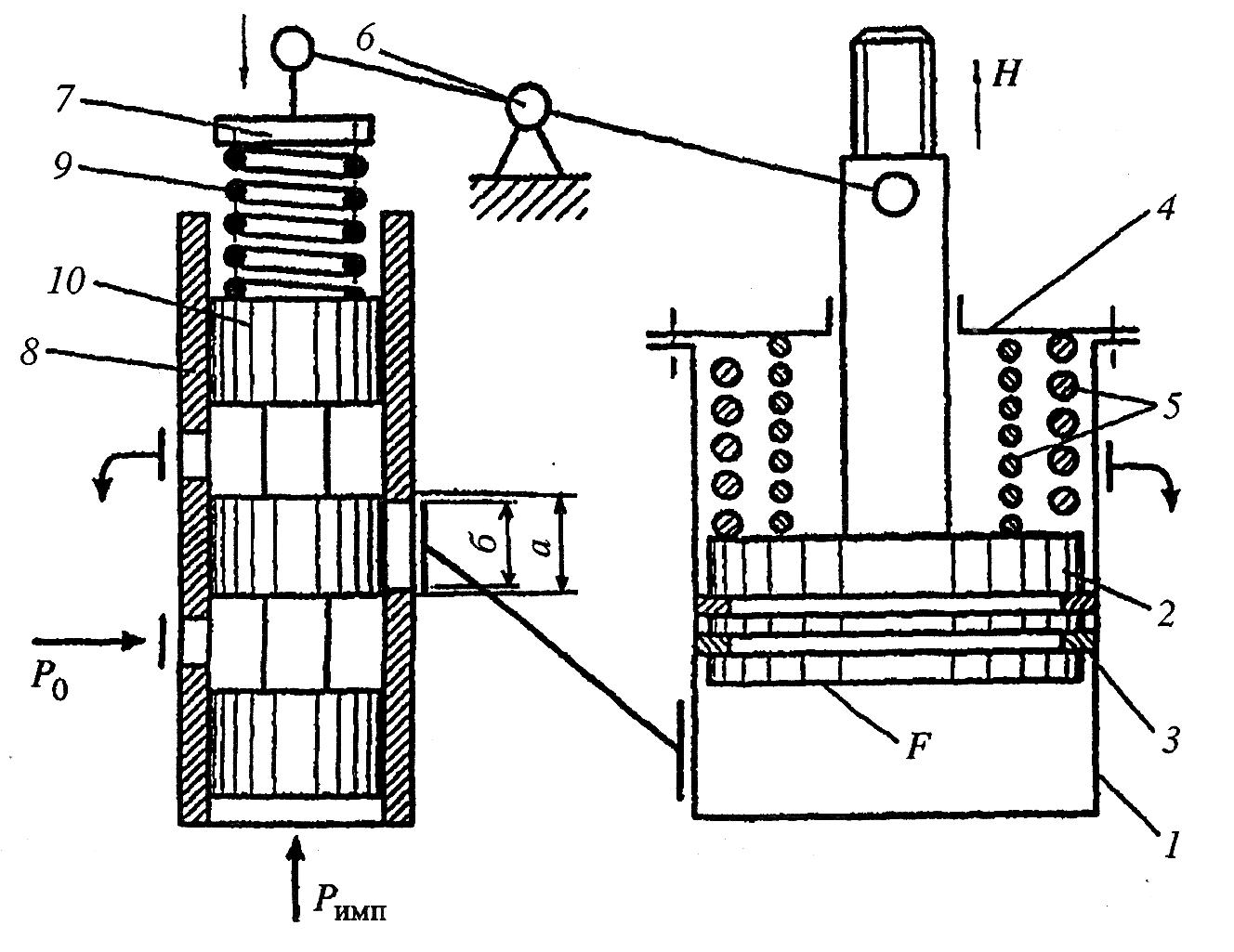

Принципиальная схема сервомотора с односторонним подводом жидкости и пружинной обратной связью показана на рис. 13.16.

П ри

повышении импульсного давления Римп

золотник 10, сжимая пружину 9,

движется вверх, при этом открывает окна

в буксе подачи силовой жидкости Р0

под поршень сервомотора. Поршень

начинает подниматься, сжимая пружины

5, при этом через рычаг обратной

связи сжимается пружина 9, которая

возвращает золотник в отсечное положение.

Поршень сервомотора при этом

останавливается. Таким образом, каждому

значению Римп соответствует

определенное положение сервомотора.

При работе, когда золотник находится в

отсечном положении, сервомотор можно

прикрывать и снова открывать, перемещая

опору рычага 6 вдоль рычага. Это устройство

называется механизмом расхаживания.

Уравнение усилий сервомотора имеет вид

ри

повышении импульсного давления Римп

золотник 10, сжимая пружину 9,

движется вверх, при этом открывает окна

в буксе подачи силовой жидкости Р0

под поршень сервомотора. Поршень

начинает подниматься, сжимая пружины

5, при этом через рычаг обратной

связи сжимается пружина 9, которая

возвращает золотник в отсечное положение.

Поршень сервомотора при этом

останавливается. Таким образом, каждому

значению Римп соответствует

определенное положение сервомотора.

При работе, когда золотник находится в

отсечном положении, сервомотор можно

прикрывать и снова открывать, перемещая

опору рычага 6 вдоль рычага. Это устройство

называется механизмом расхаживания.

Уравнение усилий сервомотора имеет вид

__________________________________________________________

Рис. 13.16. Сервомотор с односторонним подводом жидкости:

1 — корпус; 2 — поршень; 3 — поршневые кольца; 4 — крышка; 5, 9 — пружины; 6 — механизм расхаживания; 7 — тарелка; 8 — букса; 10 — золотник

Pпп

F

= c

H

Pпп

F

= c

H

где ΔРпп = Р2пп – Р1пп — изменение давления;

F — площадь поршня, см2;

С — жесткость пружины (суммарная);

ΔН — изменение хода поршня;

Р1пп — давление, уравновешенное натягом пружин

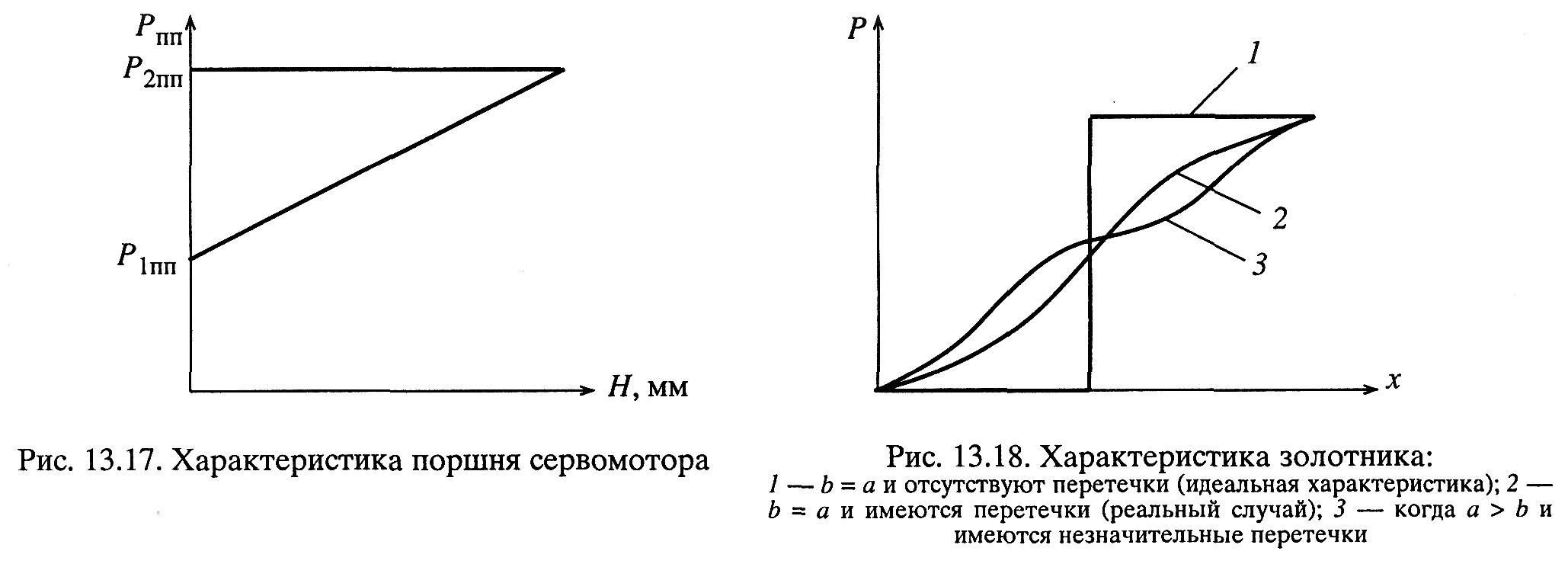

Типовые характеристики золотника и поршня сервомотора представлены на рис. 13.17 и 13.18.

Характеристика 3 на рис. 13.8 — наиболее реальный случай. В реальных условиях между отсечными кромками золотников и окнами в буксах делается перекрыша. Перекрыша — это разница между шириной бочки золотника и шириной окна в буксе. Величина перекрыш составляет 0,15...0,20 мм. Увеличение перекрыши ведет к повышению степени нечувствительности.

При ремонтах паровых турбин сервомоторы подлежат полной разборке. Разборку сервомоторов с односторонним подводом жидкости необходимо проводить с соблюдением техники безопасности и с применением специальной оснастки. Надо помнить, что под крышкой сервомотора установлены пружины, которые находятся в сжатом состоянии. Перед разболтовкой крепежа необходимо вывернуть два диаметрально противоположных болта (шпильки) и на их место установить две специальные шпильки с длиной резьбы 250.. .300 мм. На эти специальные шпильки навернуть по одной гайке до упора в крышку. После этого вывернуть оставшиеся болты и только потом отвернуть гайки на длинных шпильках, предварительно убедившись, что крышка движется вместе с гайками.

Ремонт сервомотора сводится к очистке внутренних полостей и деталей от отложения рабочих жидкостей (масляный шлам, продукты коррозии) и дефектации отдельных деталей.

Наиболее часто встречающиеся дефекты сервомоторов с односторонним подводом жидкости:

• поломка поршневых колец или потеря их подвижности в пазах поршня;

• плохое прилегание поршневых колец к поверхности цилиндра;

• усадка пружин.

Для уменьшения внутренних перетечек на поршне устанавливаются поршневые кольца, изготовленные из чугуна. Часто приходится сталкиваться с заменой изношенных поршневых колец, которые при эксплуатации перестают работать по причине заклинивания в пазах поршня вследствие попадания механических примесей и шлаков из рабочих жидкостей.

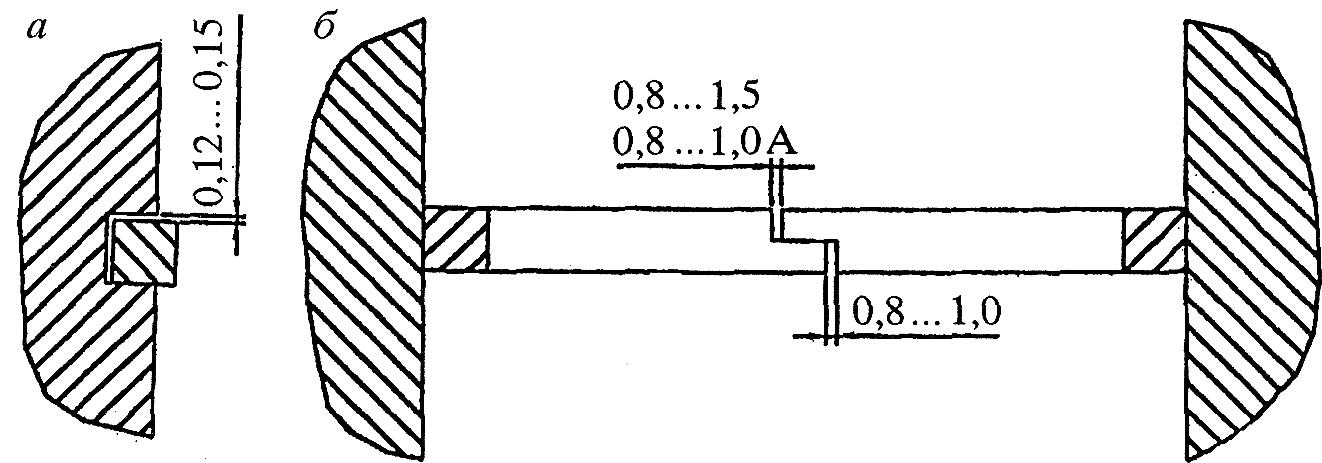

Поршневые кольца устанавливаются в пазах поршня с зазором 0,12...0,15 мм (рис. 13.19).

Зазор А в замке поршневого кольца делается 0,8...1,5 мм, в зависимости от диаметров поршня и цилиндра, и подгоняется без поршня. Для этого кольцо вставляется в верхнюю часть цилиндра и замеряется зазор.

Снятие и установка поршневых колец делается с помощью тонких пластин. Чрезмерная деформация колец при установке на поршень может привести к их поломке (кольца чугунные). Рабочие кромки поршневых колец должны быть острыми, фаски не допускаются.

Внутренняя поверхность цилиндра и днище очищаются от шлама и отложений рабочей жидкости. Незначительные риски заполировываются мелкой наждачной бумагой, после чего тщательно очищаются и продуваются сжатым воздухом.

В верхней части сервомотора на поршень установлены пружины. В случае применения нескольких пружин их свивка делается в разные стороны (правая, левая, правая и так далее). При ремонтах замеряется длина свободной от нагрузок пружины и сравнивается с чертежной длиной. Усадка пружины ведет к увеличению времени закрытия сервомоторов. Время закрытия регламентировано и указывается в паспорте турбины.

П ри

окончательной установке сервомотора

на клапаны автоматического затвора, а

также на защитные клапаны с точки зрения

безопасности турбины особое внимание

обратить на то, что на нижнем упоре сидит

клапан, а не поршень сервомотора. Поршень

сервомотора не должен доходить до упора

~15 мм.

ри

окончательной установке сервомотора

на клапаны автоматического затвора, а

также на защитные клапаны с точки зрения

безопасности турбины особое внимание

обратить на то, что на нижнем упоре сидит

клапан, а не поршень сервомотора. Поршень

сервомотора не должен доходить до упора

~15 мм.