- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

13.3.4. Ремонт датчиков-регуляторов скорости

В САР паровых турбин применяются два основных типа регуляторов скорости:

— центробежные;

— гидродинамические.

Центробежные регуляторы скорости также можно разделить на два типа:

— тихоходные грузовые (шарнирные);

— всережимные упругие (бесшарнирные).

1 3.3.4.1. Грузовые датчики-регуляторы скорости

Рассмотрим принцип работы регулятора скорости на классическом примере работы грузового регулятора, показанного на рис. 13.4.

Под действием центробежной силы грузы 1 расходятся от оси вращения. Через шарниры 5 и 6 движение грузов передается на шток 2, называемый "муфтой" регулятора. Шток при своем движении сжимает пружину 3, другой конец которой упирается в крышку корпуса 4. Корпус связан с валом турбины через редуктор. Изменение центробежной силы грузов уравновешивается изменением сжатия пружины, а перемещение штока передается следующим звеньям САР. Величина предварительного сжатия пружины определяет момент вступления регулятора в работу — частоту вращения ротора турбины, при которой начинается перемещение муфты регулятора с нижнего упора. Чем сильнее предварительно сжата пружина, тем при более высокой частоте вращения ротора начнет перемещаться муфта.

_______________________________________________________________________________

Рис. 13.4. Конструктивная схема грузового центробежного датчика скорости:

1 — грузы; 2 — шток; 3 — пружина; 4 — корпус; 5,6 — шарнир

Характеристики центробежного регулятора скорости

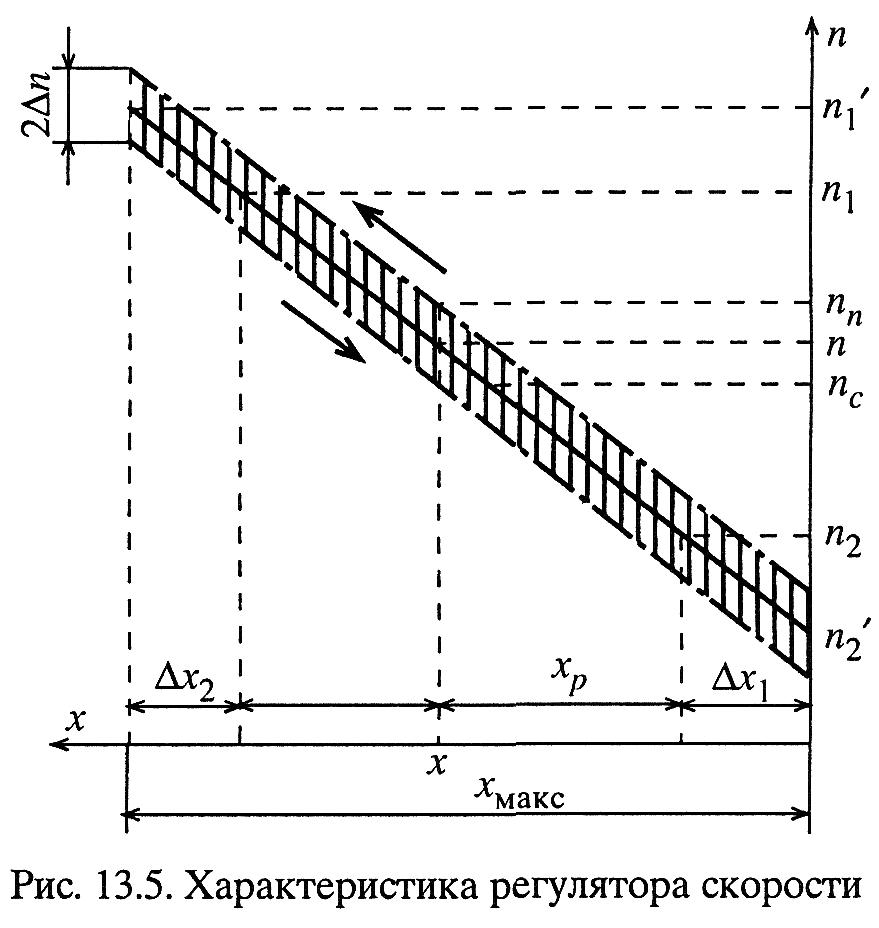

Характеристикой регулятора скорости называется зависимость между частотой вращения турбины n и положением муфты регулятора х. Эта зависимость характеризуется линией, близкой к прямой (рис. 13.5); за нулевое положение муфты принимается ее положение на нижнем упоре.

Полной степенью неравномерности регулятора называется отношение изменения частоты вращения n1'—n2' при перемещении муфты регулятора из одного крайнего положения в другое (от нижнего упора до верхнего), отнесенное к номинальной частоте вращения:

![]()

Полная степень неравномерности регулятора 'р должна быть всегда больше степени неравномерности регулирования турбины 'т, так как муфта регулятора обязательно должна иметь запас по ходу как в сторону закрытия, так и открытия регулирующих клапанов. Для изменения мощности турбины от холостого хода до номинальной требуется часть хода муфты регулятора, которая называется рабочим ходом. Рабочей степенью неравномерности регулятора является отношение изменения частоты вращения n1—n2 при рабочем ходе муфты (который соответствует рабочему ходу поршня сервомотора) к номинальной частоте:

![]()

И з

выражения видно, что рабочая степень

неравномерности регулятора численно

равна степени неравномерности

регулирования турбины. Характеристики

регулятора, полученные при понижении

и повышении частоты вращения, не совпадают

и на графике определяются двумя линиями.

Зона, расположенная между этими линиями,

называется зоной нечувствительности

регулятора, обусловленная наличием

трения в регуляторе, зазорами в шарнирах

и других элементах. Эти факторы

препятствуют перемещению муфты. При

повышении частоты вращения муфта начнет

перемещаться из положения х (рис.

13.5) только тогда, когда частота вращения

n повысится до уровня

nп, т.е. увеличится

на n;

наоборот, при снижении частоты вращения

ротора муфта регулятора начнет

перемещаться, когда частота вращения

снизится на n

до nс. Заштрихованная

область 2n

определяет зону нечувствительности

регулятора. Степенью нечувствительности

регулятора называют отнесенную к

номинальной частоте вращения удвоенную

частоту вращения, на которую должна

быть изменена частота вращения ротора

турбины для того, чтобы вывести муфту

регулятора из положения равновесия:

з

выражения видно, что рабочая степень

неравномерности регулятора численно

равна степени неравномерности

регулирования турбины. Характеристики

регулятора, полученные при понижении

и повышении частоты вращения, не совпадают

и на графике определяются двумя линиями.

Зона, расположенная между этими линиями,

называется зоной нечувствительности

регулятора, обусловленная наличием

трения в регуляторе, зазорами в шарнирах

и других элементах. Эти факторы

препятствуют перемещению муфты. При

повышении частоты вращения муфта начнет

перемещаться из положения х (рис.

13.5) только тогда, когда частота вращения

n повысится до уровня

nп, т.е. увеличится

на n;

наоборот, при снижении частоты вращения

ротора муфта регулятора начнет

перемещаться, когда частота вращения

снизится на n

до nс. Заштрихованная

область 2n

определяет зону нечувствительности

регулятора. Степенью нечувствительности

регулятора называют отнесенную к

номинальной частоте вращения удвоенную

частоту вращения, на которую должна

быть изменена частота вращения ротора

турбины для того, чтобы вывести муфту

регулятора из положения равновесия:

![]()

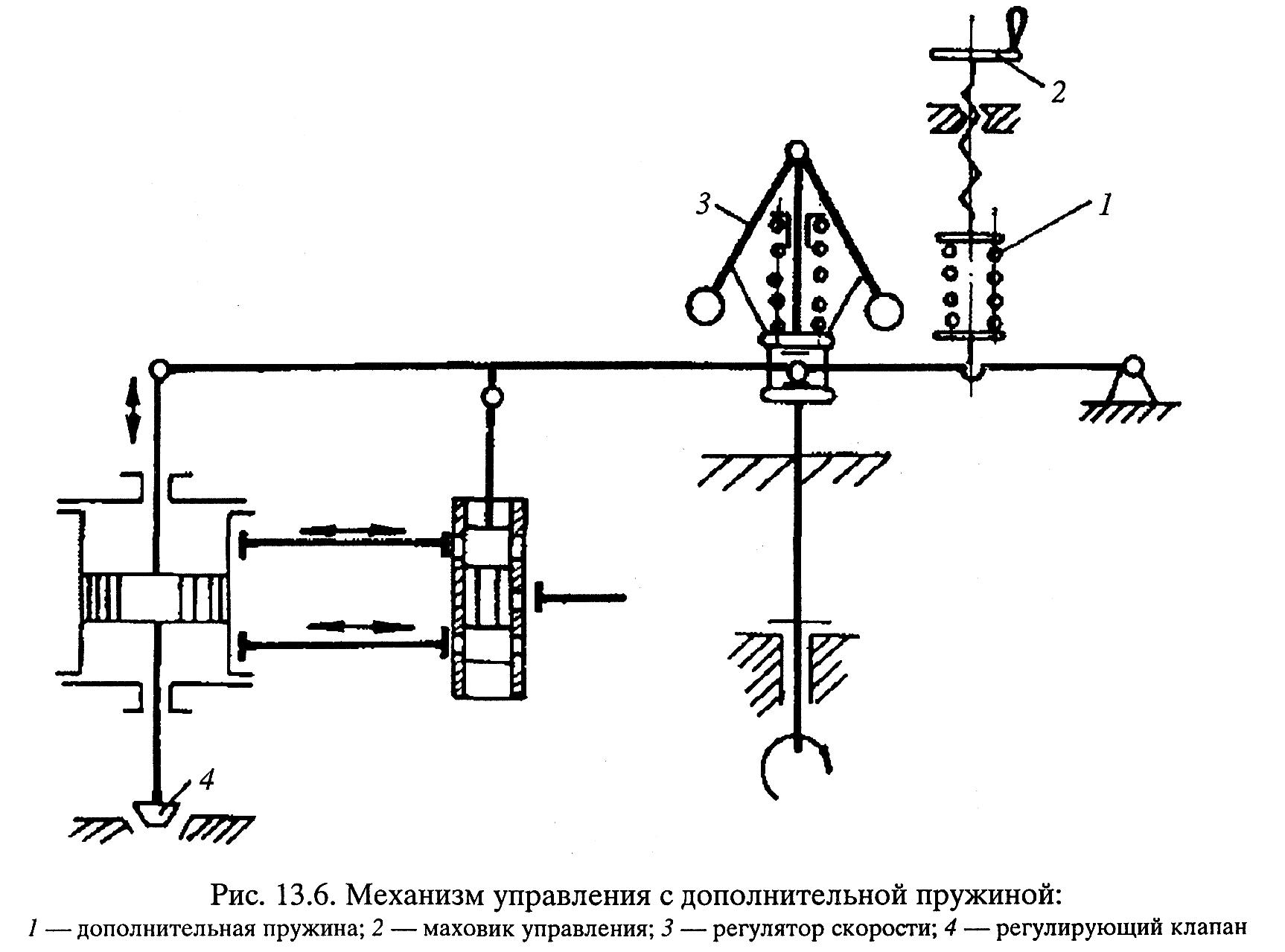

Степень нечувствительности всей системы регулирования больше степени нечувствительности регулятора, так как в степень нечувствительности регулирования добавляются вредные сопротивления в рычажной системе и мертвый ход золотников, обусловленный наличием перекрыш. Для изменения частоты вращения ротора или мощности турбины при заданной частоте вращения имеются специальные задающие устройства, называемые механизмами управления. Механизмы управления воздействуют либо на основную или дополнительную пружины, либо на подвижную буксу. На рис. 13.6 приведена схема регулирования с дополнительной пружиной.

Сжатие дополнительной пружины 1 осуществляется маховиком управления 2, если с его помощью ослабить сжатие пружины 1, то грузы регулятора скорости 3 разойдутся, вследствие чего регулирующий клапан 4 прикроется. При сжатии пружины регулирующий клапан откроется. Изменение величины предварительного сжатия пружины регулятора влияет на момент вступления регулятора в работу, при этом характеристика регулятора смещается параллельно самой себе. В этих механизмах управления одно и то же положение муфты регулятора соответствует различным частотам вращения ротора.

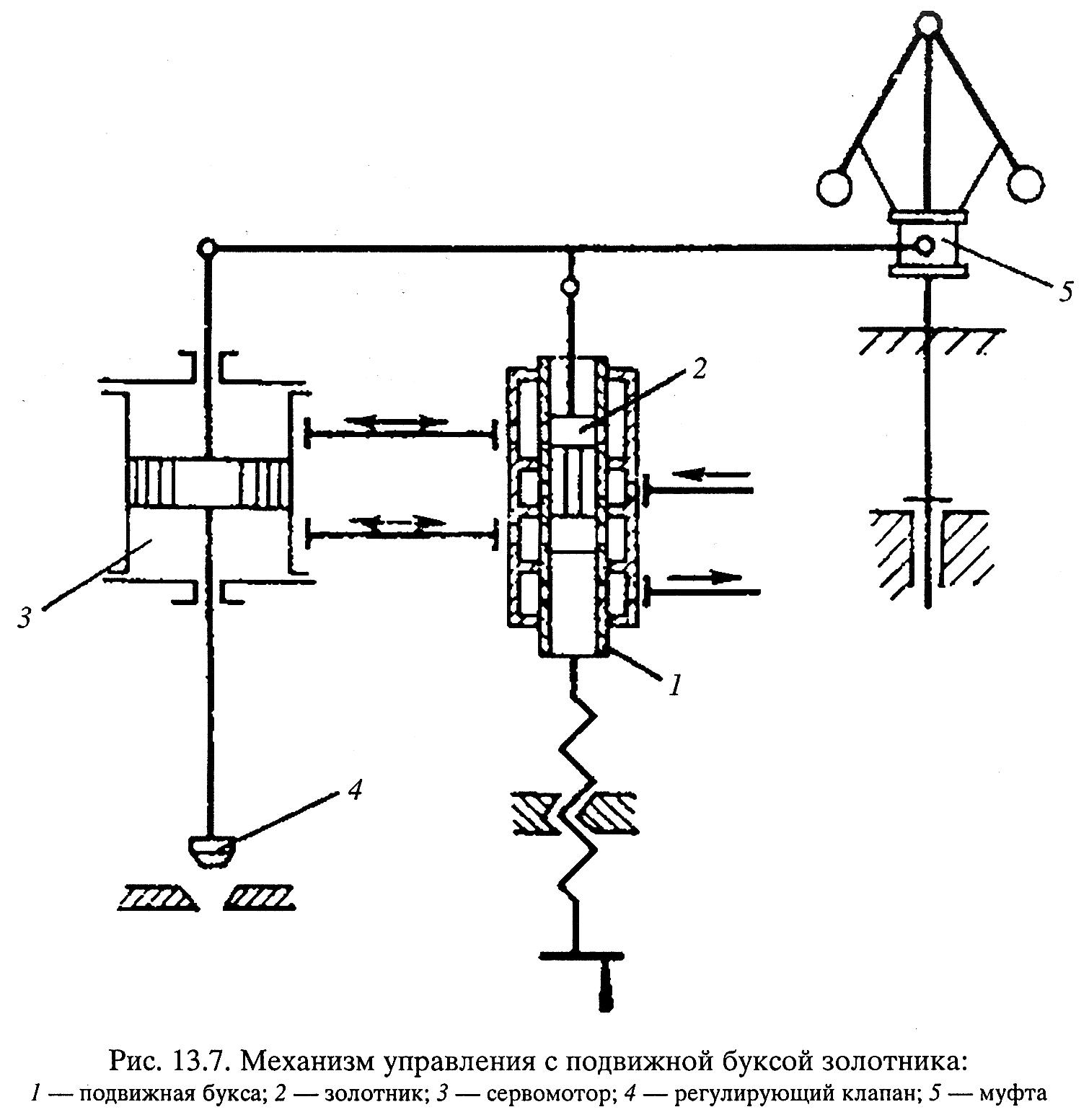

В механизмах управления с подвижной

буксой 1 золотника 2 сервомотора

3 (рис. 13.7) можно перемещать регулирующий

клапан 4 без непосредственного

воздействия на муфту 5. С изменением

открытия регулирующего клапана будет

меняться частота вращения ротора, что

в свою очередь приведет к изменению

центробежной силы, действующей на грузы

регулятора, вследствие чего переместится

муфта. В этом случае каждому положению

муфты соответствует одна определенная

частота вращения ротора.

механизмах управления с подвижной

буксой 1 золотника 2 сервомотора

3 (рис. 13.7) можно перемещать регулирующий

клапан 4 без непосредственного

воздействия на муфту 5. С изменением

открытия регулирующего клапана будет

меняться частота вращения ротора, что

в свою очередь приведет к изменению

центробежной силы, действующей на грузы

регулятора, вследствие чего переместится

муфта. В этом случае каждому положению

муфты соответствует одна определенная

частота вращения ротора.

Для САР с пружинным механизмом управления ход регулятора суммируется из запаса в сторону закрытия не менее 10...25 % полного хода x2 (см. рис. 13.5) и рабочего хода муфты хр, необходимого на перемещение клапанов от холостого хода до полной нагрузки. Для САР с перемещением буксы ход регулятора суммируется из запаса в сторону закрытия 10...25 % полного хода и хода муфты от начала закрытия клапанов — примерно 2700 об/мин — до верхнего предела управления — 3210 об/мин.

П ри

любой конструкции механизма управления

регулятор скорости должен начинать

прикрывать регулирующие клапаны при

частоте вращения ротора 2700 об/мин, а

нижний предел синхронизации должен

быть в пределах 2850...2910 об/мин. При помощи

механизма управления частота вращения

ротора должна плавно изменяться до

верхнего предела регулирования 3210

об/мин.

ри

любой конструкции механизма управления

регулятор скорости должен начинать

прикрывать регулирующие клапаны при

частоте вращения ротора 2700 об/мин, а

нижний предел синхронизации должен

быть в пределах 2850...2910 об/мин. При помощи

механизма управления частота вращения

ротора должна плавно изменяться до

верхнего предела регулирования 3210

об/мин.

Грузовые центробежные регуляторы не применяются на современных турбинах, так как имеют много недостатков. Основными недостатками являются:

• большая инерционность из-за значительной массы грузов;

• высокая нечувствительность, так как в шарнирах, нагруженных достаточно большими силами, возникают довольно значительные силы трения;

• редукторное соединение регулятора с валом турбины, которое также снижает надежность работы.

В процессе эксплуатации у грузовых регуляторов в основном изнашиваются шарнирные соединения, подвижные штоки и их направляющие. Кроме того, может появиться остаточная деформация пружин, что недопустимо. В процессе ремонта при обнаружении остаточной деформации пружины необходимо заменить на новые. При установке новых пружин обычно снимают зависимость между усилием на пружину и ее деформацией. Для определения остаточных напряжений в пружине следует замерить ее свободную длину до испытаний, а затем сжать ее до соприкосновения витков и выдержать в таком состоянии в течение 24 часов. После освобождения пружины снова измерить ее длину. После ремонта регулятора скорости все детали регулятора должны свободно перемещаться от руки (до установки пружины). После сборки регулятор необходимо испытать на стенде.