- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

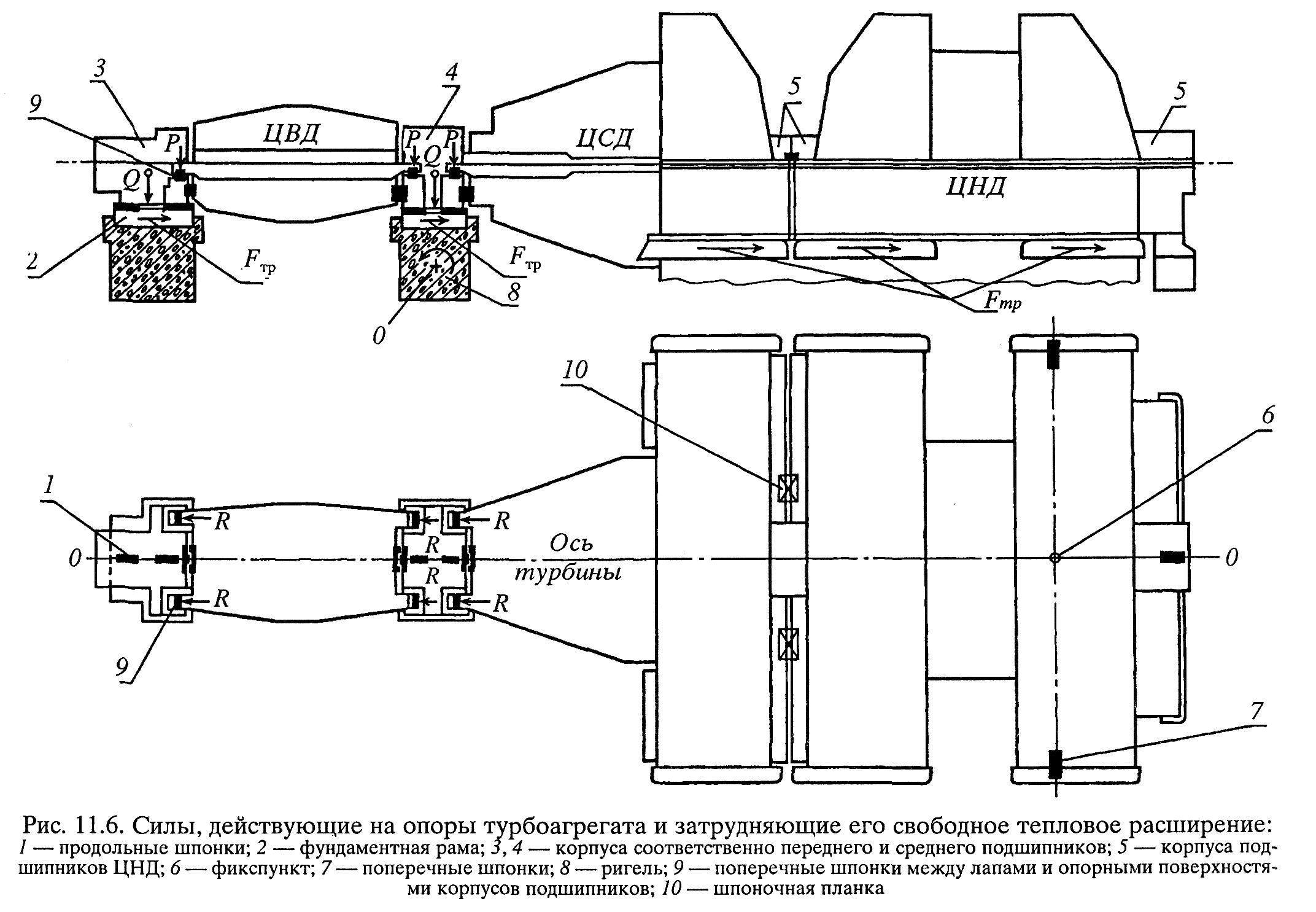

1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

Как показывает анализ опыта эксплуатации турбин, представленный в информационном письме Центрэнерго № 31-4-1-751 от 24.05.2000 года, по мере увеличения срока службы турбин все чаще наблюдается нарушение процесса нормального теплового расширения цилиндров. Нарушения нормальной работы систем тепловых расширений паровых турбин проявляются в деформациях и скачкообразных перемещениях корпусов подшипников, кручении ригелей поперечных рам фундамента, невозвращении корпусов подшипников в исходное положение после остывания цилиндров [7, 100...103]. В результате наблюдаются: повышение вибрации и утечки пара и масла, повреждения подшипников и муфт, задержки пусков (из-за достижения предельных относительных расширений роторов).

При возникновении значительных по величине сил, препятствующих продвижению корпусов подшипников по фундаментным рамам, происходит:

а) прогиб ригелей фундамента в горизонтальной плоскости;

б) закручивание ригелей в вертикальной плоскости.

При этом на статорные детали турбины (корпуса подшипников и цилиндры) будут действовать силы сжатия, деформирующие их вследствие податливости торцевых стенок. В результате возникает:

а) повышенное удлинение ротора, свободно расширяющегося от упорного подшипника, относительно статора;

б) нарушение взаимного радиального расположения деталей турбины относительно друг друга.

Эти нарушения препятствуют быстрому пуску турбины и, как следствие, приводят к перерасходу топлива.

При разгружении турбины и ее останове картина будет аналогичной, но обратной: сокращающиеся корпуса турбины будут тянуть за собой и изгибать ригели в горизонтальной плоскости в обратном направлении (к фикспункту); кроме того, сами корпуса будут находиться в растянутом состоянии. В результате турбина может не вернуться к своему первоначальному положению.

Наибольшую опасность для нормальной работы турбины представляет кручение ригелей. Под действием продольных сил R, приложенных к поперечным шпонкам лап, весь ригель, например, средней опоры поворачивается (скручивается); в результате опорная поверхность фундаментной рамы приобретет уклон и изменяются высотные положения вкладышей подшипников (происходит расцентровка подшипников).

Если, например, в корпусе подшипника расположены два опорных вкладыша, то при пуске турбины ригель под действием продольных сил может повернуться против часовой стрелки, при этом подшипники изменят свое пространственное положение относительно друг друга (подшипник стороны регулятора опустится, а подшипник со стороны генератора поднимется). В результате этого изменятся опорные реакции валопровода, а при жестком соединении роторов в случае поворота ригеля на предельно-допустимую величину (по [77] допускается изменение уклона опоры до 0,5 мм/м) шейка ротора со стороны регулятора всплывет над опорной поверхностью, выбрав верхний зазор по баббиту подшипника; при этом пара роторов окажется защемленной между двумя соседними вкладышами. В этом случае происходит:

а) изменение опорных реакций валопровода;

б) ускоренный износ баббита опорных вкладышей;

в) изменение радиальных зазоров в концевых уплотнениях цилиндров;

г) изменение вибрационных характеристик опор, что может привести к появлению повышенной вибрации турбоагрегата.

Основными причинами нарушения нормальной работы систем тепловых расширений принято считать:

• большие силы трения между подошвой корпуса подшипника и фундаментной рамой;

• защемление шпоночного соединения корпус подшипника — продольная шпонка под воздействием поперечных сил.

Сила трения Fтр (рис. 11.6) между подошвой корпуса подшипника и фундаментной рамой определяется соотношением

Fтр = kP* + Fтр шп,

где k — коэффициент трения;

Р *

— вертикальные силы, прижимающие корпуса

подшипников к фундаментным рамам.

*

— вертикальные силы, прижимающие корпуса

подшипников к фундаментным рамам.

Прижимающая сила Р* имеет следующие составляющие:

• вес ротора и статора Q, включая вес корпуса подшипника и цилиндра турбины;

• силу трения Fтр шп, в продольном шпоночном соединении;

• вертикальные составляющие усилий от паропроводов, присоединенных к корпусам турбины.

Силы веса ротора и статора определяются их массами, и они постоянны во времени.

Силы от присоединенных паропроводов возникают вследствие невозможности свободных расширений паропроводов между корпусом турбины и жестко закрепленными на фундаменте массивными элементами арматуры (например, стопорными клапанами) или теплообменниками системы регенерации. Силы, действующие на корпус турбины, зависят от взаимного положения корпусов турбины, арматуры, теплообменников и температуры связывающих их паропроводов, а также правильности настройки опорно-подвесной системы трубопроводов. Ввиду этого усилия от паропроводов могут быть различными при различных режимах работы турбоустановки.

При затрудненных перемещениях корпусов подшипников и кручении ригелей тепловые расширения турбины часто носят скачкообразный характер. Это связано с периодическим преодолением активной силой R силы трения покоя Fтр.

Кроме повышенных сил трения на подошве корпусов подшипников причиной затрудненных тепловых перемещений корпусов подшипников является возникновение повышенных сил трения на продольной шпонке в результате заклинивания и закусывания. Заклинивание в этом шпоночном соединении возникает вследствие приложения к корпусу подшипника поперечных усилий, прижимающих его к боковым поверхностям продольных шпонок и не дающих перемещаться корпусу вдоль них.

Главными причинами возникновения поперечных усилий считаются [7]:

• возникновение реактивного момента от работы турбины;

• горизонтальные составляющие усилии от паропроводов, присоединенных к корпусам турбины

• неодинаковость тепловых расширений

лап корпуса турбины в продольном

направлении или неодинаковость тепловых

зазоров в поперечных шпонках лап;

неодинаковость тепловых расширений

лап корпуса турбины в продольном

направлении или неодинаковость тепловых

зазоров в поперечных шпонках лап;

• заклинивание продольного шпоночного соединения в результате загрязнения или перекосов в соединении;

• заклинивание шпоночного соединения одной из лап корпуса в результате загрязнения или перекосов в соединении.

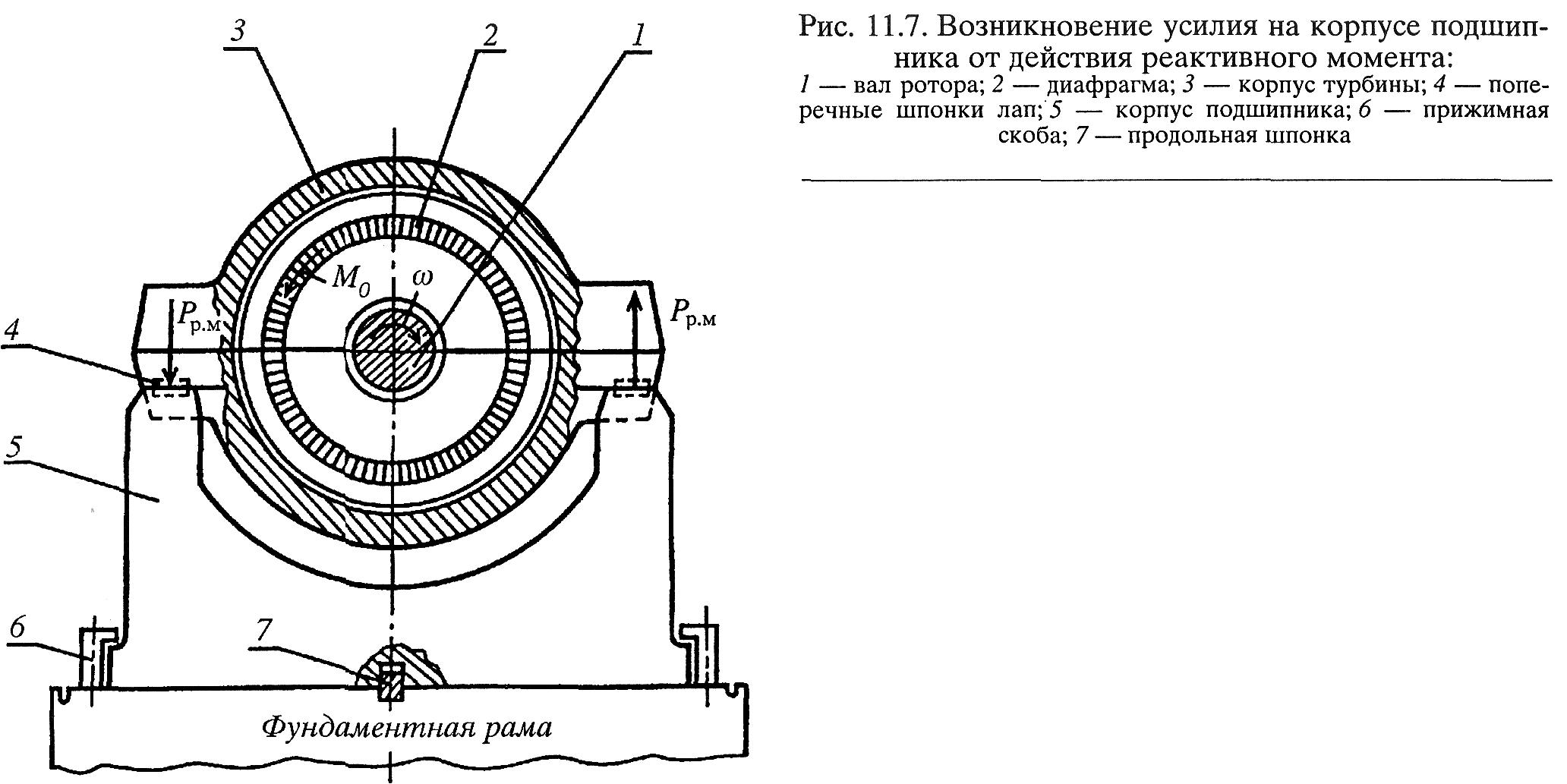

В

______________________________________________________________________________________________________________________________________________________________

Рис. 11.7. Возникновение усилия на корпусе

подшипника от действия реактивного

момента: 1 — вал ротора; 2 —

диафрагма; 3 — корпус турбины; 4

— поперечные шпонки лап; 5 — корпус

подшипника; 6 — прижимная скоба; 7

— продольная шпонка

В результате появления неравномерного теплового расширения лап (рис. 11.8, a) одна из них входит в контакт со своей поперечной шпонкой 4 раньше, чем вторая и, в результате сила Fос поворачивает корпус подшипника, прижимая его к боковым поверхностям шпонок, привинченных к фундаментным рамам. Из-за большого плеча силы Fос контактное давление оказывается очень большим и, как следствие, большой оказывается и сила Fтр, затрудняющая продвижение корпуса подшипника по фундаментной раме.

Во втором случае (рис. 11.8, 5) заклинивание одной из поперечных шпонок лап приводит к поперечному несимметричному смещению оси корпуса и выборке зазора в вертикальной шпонке. В результате защемления участка корпуса турбины между заклиненной лапой и вертикальной шпонкой возникает сила R, поворачивающая корпус подшипника на фундаментной раме, что и приводит к заклиниванию корпуса подшипников на продольных шпонках.