- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

8.3.5. Установка связей

С целью снижения динамических напряжений в рабочих лопатках при установке на диск лопатки либо соединяются между собой в пакеты, либо замыкаются по окружности связями различных конструкций. Правильная установка связей в значительной степени определяет вибрационную надежность рабочих лопаток и облопаченного колеса в целом.

Ниже приведены основные требования, которые необходимо соблюдать при установке бандажей разных конструкций.

Ленточные бандажи

Соответствие количества лопаток в пакете и чертеже.

Соблюдение требуемых зазоров между сегментами бандажей.

Плотное прилегание сегментов бандажа к торцам лопаток.

Профильные отверстия под шипы не должны иметь острых углов (концентраторов напряжений).

На кромках отверстий под шипы должны быть выполнены фаски в соответствии с чертежом для обеспечения плотной посадки бандажа на лопатку, снижения концентрации напряжений на бандаже и устранения возможности возникновения концентраторов напряжений на формируемой клепкой части шипа.

Расклепка шипов должна производиться в строгом соответствии с технологической инструкцией во избежание растрескивания клепаной части шипа.

Паяная проволока

Соответствие количества лопаток в пакете и чертеже.

Наличие между проволокой и отверстием в лопатках зазоров необходимой величины.

Качество пайки.

Целънофрезерованные бандажи

Соблюдение величин зазоров и натягов по прилегающим поверхностям бандажей соседних лопаток.

Демпферные связи

Взаимное расположение стыков сегментов разных рядов проволоки.

Положение соприкасающихся плоскостей половинок сегментов.

Длина свисающих концов.

Угол и длина отгиба свисающих концов.

Положение и размеры стопорящих бобышек.

Качество наплавки стопорящих бобышек.

8.4. Вопросы для самопроверки

Какие основные воздействия испытывают рабочие лопатки турбины в условиях эксплуатации?

На какие элементы можно разделить рабочую лопатку?

Назовите основные виды хвостовиков рабочих лопаток.

Назовите характерные повреждения рабочих лопаток.

На что необходимо обратить внимание при визуальном осмотре лопаток?

Какие методы неразрушающего контроля применяются для проверки металла лопаток?

Перечислите технологические операции, входящие в процесс восстановления лопаток.

На что необходимо обратить особое внимание при облопачивании?

Перечислите основные моменты, на которые необходимо обратить особое внимание при осмотре новых лопаток.

Как осуществляется проверка хвостовиков лопаток по шаблону?

Как и зачем производится моментная развеска лопаток?

Перечислите типовые конструкции связей лопаток.

Глава 9 ремонт муфт роторов

9.1. Типовые конструкции и основные материалы муфт

Соединительные муфты предназначены для соединения между собой роторов в единый валопровод, а также для передачи крутящего момента от отдельных роторов турбины к ротору генератора. В многоцилиндровых турбинах, имеющих один упорный подшипник, муфты передают и осевое усилие.

По своей конструкции соединительные муфты подразделяются на жесткие, полугибкие и гибкие [7, 10, 11, 15, 55...61].

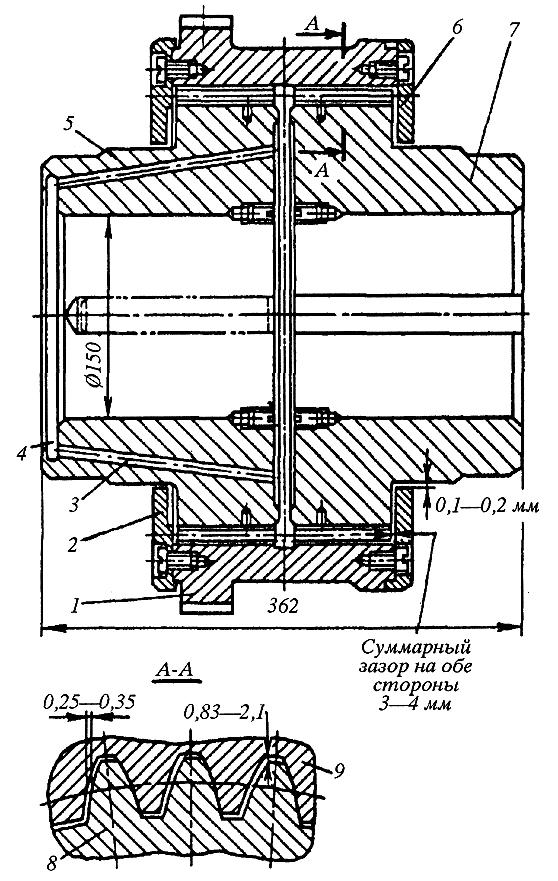

Жесткие муфты состоят из двух фланцев, откованных вместе с валами или насаженных на них и стянутых по окружности призонными болтами. Крутящий момент в жестких муфтах передается за счет сил трения между торцами полумуфт, возникающих в результате стягивания их болтами.

На рис. 9.1 показан пример простейшей жесткой муфты, чаще всего используемой для соединения роторов высокого и среднего давления. Полумуфты 1 и 3 выполнены в виде фланцев заодно с валами соединяемых роторов. Радиальная центровка полумуфт обеспечивается с помощью кольцевого выступа на одной полумуфте и впадины на другой (такая конструкция применяется обычно в случаях с трехопорной схемой опирания пары роторов конструкции ЛМЗ) или в процессе сборки при плоских торцах полумуфт турбин конструкции ХТЗ. Полумуфты стягиваются призонными болтами 2, устанавливаемыми в строго соосные, обработанные заодно отверстия в полумуфтах с зазором 0,010...0,025 мм. Для облегчения повторяемости сборки валопровода после разъединения полумуфт в некоторых конструкциях муфт используются конические болты 5.

При соединении роторов жесткими муфтами предъявляются строгие требования к качеству изготовления и сборки муфт.

Для жестких муфт допускается [15]:

—

торцевое биение фланцев муфты не более

0,02...0,03 мм;

—

торцевое биение фланцев муфты не более

0,02...0,03 мм;

— радиальное биение по центрирующему выступу (и выточке) не более 0,02 мм;

— радиальное биение по наружному диаметру фланца относительно оси не более 0,03 мм;

— величина несоосности (коленчатости) при сборке жестких муфт не должна превышать 0,01...0.03 мм.

Отверстия под соединительные болты и сами соединительные болты (призонные болты) выполняются под скользящую посадку (H7/g7).

Полугибкие муфты, иногда называемые полужесткими, выполнены в виде двух полумуфт, насаживаемых на концы роторов, связанных между собой промежуточной соединительной частью (одной или двумя) гофрированной или волнистой формы. В качестве упругого элемента могут быть использованы линзовый компенсатор, торсионный вал или тонкостенная цилиндрическая вставка.

З

Рис. 9.1. Простейшая жесткая муфта:

1,3 —

полумуфты; 2

— призонный болт; 4

— технологическое

отверстие под отжимной болт; 5

— конический болт

Крутящий момент в полужестких муфтах, так же как и в жестких, передается за счет сил трения между торцами полумуфт и упругого элемента, возникающих в результате стягивания их призонными болтами.

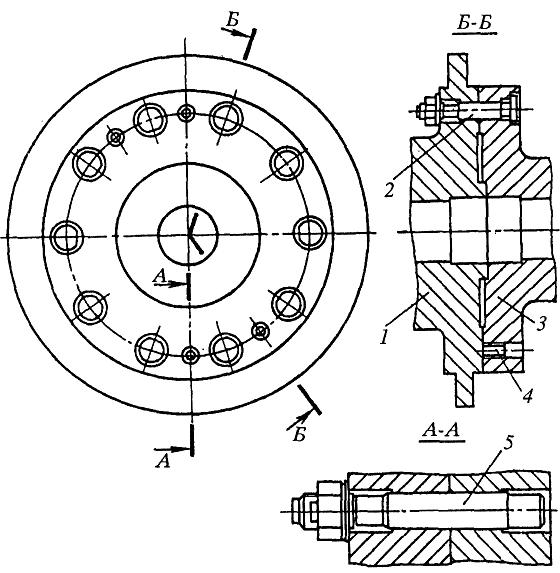

На рис. 9.2 показана конструкция полугибкой муфты, применяемой в турбинах производства ЛМЗ.

При соединении роторов полугибкими муфтами допускается [55]:

— торцевое биение фланцев муфты не более 0,04 мм;

— радиальное

биение по наружному диаметру фланца

относительно оси — 0,04 мм. Взаимное

соосное расположение трех основных

деталей полугибкой муфты (двух полумуфт

и упругого элемента) обеспечивается:

радиальное

биение по наружному диаметру фланца

относительно оси — 0,04 мм. Взаимное

соосное расположение трех основных

деталей полугибкой муфты (двух полумуфт

и упругого элемента) обеспечивается:

на заводе выверкой их положения относительно друг друга на карусельном станке с последующей совместной обработкой отверстий под призонные болты;

во время ремонтов и на монтаже проверкой коленчатости пары собранных роторов с последующей расточкой или развертыванием отверстий (в случае обнаружения отклонений от требований) с изготовлением нового комплекта призонных болтов.

Важным элементом жестких и полугибких муфт являются призонные болты. Количество и диаметр болтов определяются из условий надежной передачи крутящего момента муфтой за счет сил трения в них, при этом в случае возникновения тормозящего усилия короткого замыкания в генераторе в первую очередь должны разрушаться болты и ни в коем случае фланцы муфт. Для обеспечения изложенных требований максимальный диаметр призонных болтов не должен превышать величин, разрешенных заводом для этих муфт; в случае получения больших диаметров отверстий в полумуфтах, чем допустимые заводом-изготовителем (это возможно после нескольких расточек отверстий), в отверстия муфты необходимо установить втулки для обеспечения требуемых размеров болтов.

Гибкие муфты, называемые иногда подвижными, имеют разнообразную конструкцию (зубчатые, эвольвентные, пружинные, кулачковые). Гибкие муфты допускают некоторую расцентровку роторов, вызываемую неточностью их установки и тепловыми деформациями, возникающими в процессе работы турбины. В случае применения в конструкции турбины гибких муфт осевое положение каждого из роторов, соединяемых с их помощью, фиксируется собственным упорным подшипником.

Гибкие муфты используют обычно для передачи небольших крутящих моментов, поэтому такие муфты устанавливались в турбинах низкого, среднего и высокого давления единичной мощностью до 100 МВт, а в настоящее время применяются в энергетике, в основном для вспомогательных механизмов, например для турбопитательных насосов.

Для нормальной работы гибких муфт перечисленных конструкций необходима непрерывная смазка.

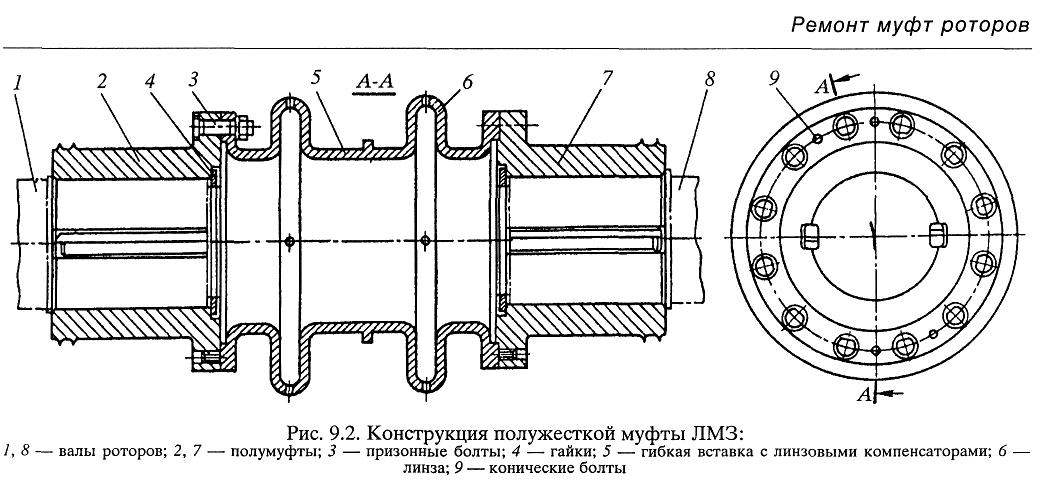

На

рис. 9.3 показана конструкция зубчатой

муфты, состоящей из двух полумуфт 5 и

7. На периферии полумуфт выполнены зубья

8 эвольвентного

профиля, на которые надет кожух 1

с соответствующими

зубьями 9. Фиксация

кожуха на полумуфтах осуществляется

кольцами 2 и 6. Крутящий момент с вала

на вал передается через зубья с ведущего

вала на кожух, а с кожуха на ведомый

вал.

На

рис. 9.3 показана конструкция зубчатой

муфты, состоящей из двух полумуфт 5 и

7. На периферии полумуфт выполнены зубья

8 эвольвентного

профиля, на которые надет кожух 1

с соответствующими

зубьями 9. Фиксация

кожуха на полумуфтах осуществляется

кольцами 2 и 6. Крутящий момент с вала

на вал передается через зубья с ведущего

вала на кожух, а с кожуха на ведомый

вал.

Допуская значительные осевые перемещения валов, зубчатые муфты требуют довольно точной центровки, хотя и уступающей по точности жестким муфтам: непараллельность торцов полумуфт допускается не более 0,08 мм, а взаимное их биение по окружности до 0,1 мм [13].

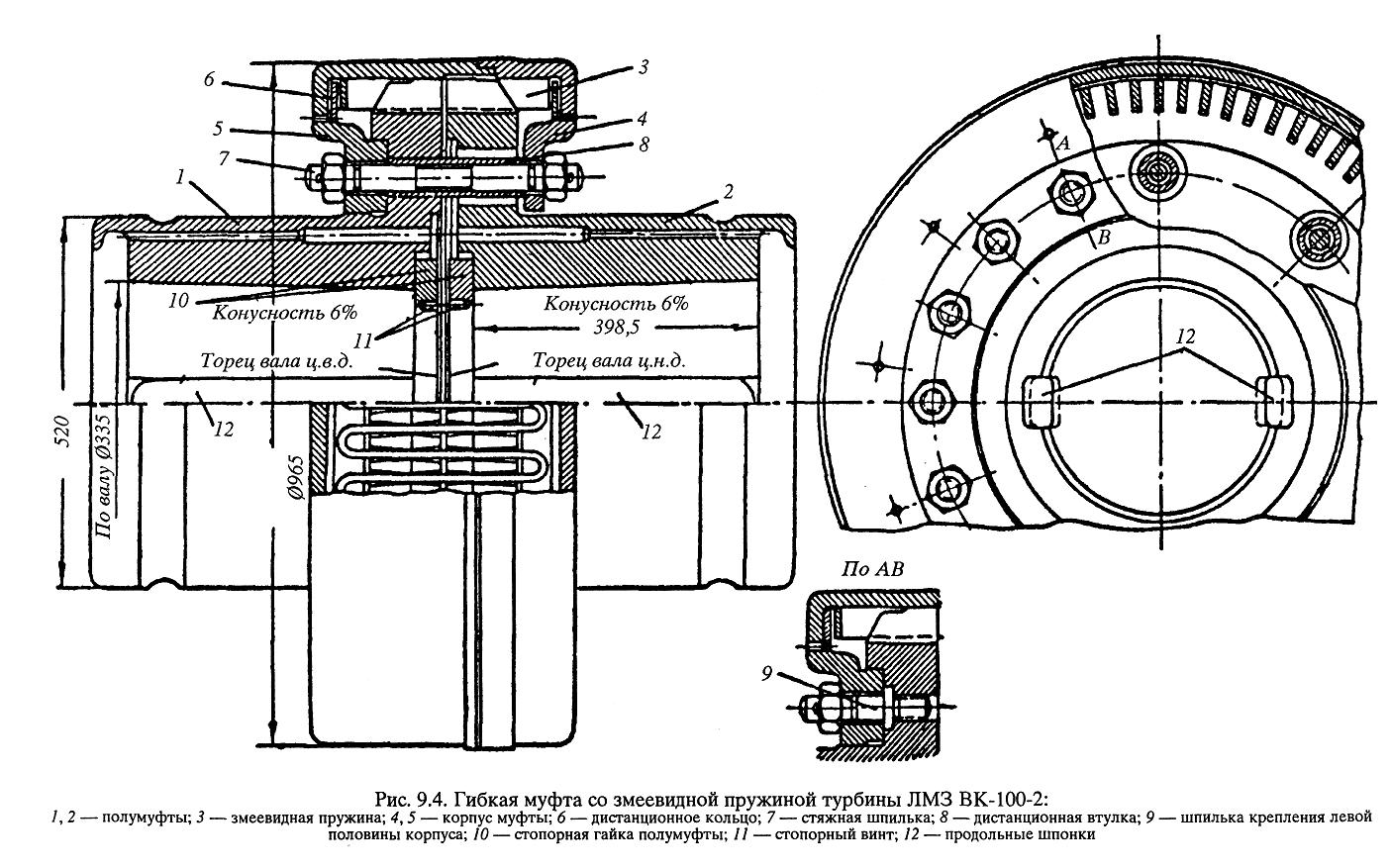

На рис. 9.4 показана конструкция муфты со змеевидной пружиной, иногда называемой муфтой Вельман-Биби, широко применявшаяся в турбинах производства ЛМЗ мощностью до 100 МВт. Две полумуфты 1 и 2 посажены с натягом на конусные концы соединяемых валов. По внешней цилиндрической поверхности полумуфт профрезерованы пазы, в которые заложена змеевидная пружина 3 из полосовой стали, составленная из нескольких сегментов. Пружина передает крутящий момент от одного вала к другому. Пружины, отжимаемые центробежной силой, удерживаются в пазах корпусом муфты, состоящим из двух половин 4 и 5. Левая половина корпуса крепится к ведущей полумуфте шпильками 9, а правая соединяется с левой шпильками 7 с дистанционными втулками 8. Таким образом, корпус связан только с ведущей полумуфтой, а связь между валами осуществляется только с помощью пружины.

При сборке пружинной муфты должны быть выдержаны следующие величины зазоров [55]:

между торцами валов — не более 8 мм;

между правой половиной корпуса и правой полумуфтой не менее 3 мм;

между торцом дистанционной втулки 8 и внутренней торцевой поверхностью правой полумуфты 1 мм;

пружина в пазы полумуфты закладывается с зазором 0,5...0,8 мм.

Для пружинной муфты, допускающей независимый продольный сдвиг роторов, а также незначительный эксцентриситет соединяемых валов, допускается непараллельность торцов муфты не более 0,05 мм, взаимное биение полумуфт не более 0,06 мм.

Основные детали муфт изготавливаются из поковок углеродистых и легированных сталей марок 25; 35; 45; 34ХН1М; 34ХНЗМ;34 ХМА; 35ХМ; 35ХМА и других [7, 15, 55, 61].

П

Рис. 9.3. Конструкция зубчатой муфты:

1 —

кожух; 2,6

— фиксирующие кольца;

3

— отверстие маслоподвода;

4

— маслораздаточная

канавка; 5, 7

— полумуфты; 8 ,9

— элементы зубчатого зацепления муфты

Для изготовления болтов применяются стали марок 35; 35ХМ и 25Х1МФ (ЭИ10). Гайки и шайбы изготавливаются из углеродистой стали, а также из стали 35ХМ.