- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

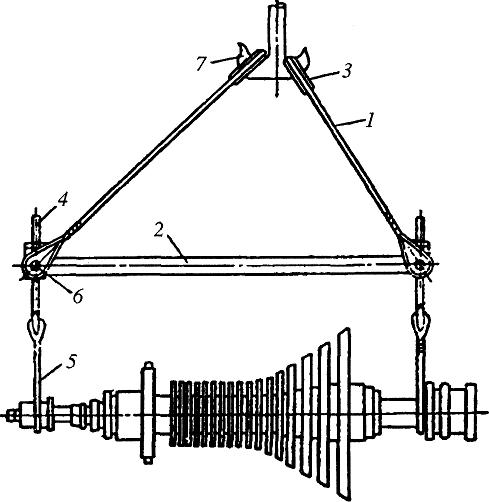

7.3.2. Выемка роторов из цилиндра

Выемка роторов производится после выполнения комплекса необходимых замеров зазоров и положений деталей при полностью остывшей турбине: осевых и радиальных зазоров в проточной части турбины, прогиба валов, разбега в упорных подшипниках, осевого и радиального биения рабочих дисков, упорного диска, полумуфт и других насаженных на вал деталей, зазоров по лабиринтовым уплотнениям, по подшипникам и других.

В

Рис. 7.6. Приспособление

для шлифовки упорного диска:

1

— хомут; 2 — войлок; 3

— планка; 4

— фетр; 5

— плитки; 6 — скоба; 7 — ручка; 8

— регулирующие

болты; 9 — упорный диск; 10

— шурупы,

крепящие фетр ыемка

роторов из цилиндров и их установка в

цилиндры паровых турбин производится

с помощью подъемных приспособлений

(траверс), специально

разработанных заводами-изготовителями

паровых турбин для каждого ротора;

траверсы могут быть универсальными

(для всех роторов турбины имеется одна

перенастраиваемая траверса) и

индивидуальными. В зависимости от

конструктивного исполнения траверсы

ее настройка выполняется с помощью

винтовых стяжек (талрепов)

или специальными

гайками на крюках траверсы. Правильность

настройки траверсы определяется

одновременностью отрыва шеек ротора

от вкладышей. На рис.

7.7 показано подъемное приспособление

ЛМЗ, с помощью которого путем регулировки

подвески можно поднимать разные роторы.

ыемка

роторов из цилиндров и их установка в

цилиндры паровых турбин производится

с помощью подъемных приспособлений

(траверс), специально

разработанных заводами-изготовителями

паровых турбин для каждого ротора;

траверсы могут быть универсальными

(для всех роторов турбины имеется одна

перенастраиваемая траверса) и

индивидуальными. В зависимости от

конструктивного исполнения траверсы

ее настройка выполняется с помощью

винтовых стяжек (талрепов)

или специальными

гайками на крюках траверсы. Правильность

настройки траверсы определяется

одновременностью отрыва шеек ротора

от вкладышей. На рис.

7.7 показано подъемное приспособление

ЛМЗ, с помощью которого путем регулировки

подвески можно поднимать разные роторы.

Перед подъемом ротора из цилиндра необходимо раздвинуть ("растолкать") прилегающие роторы до возникновения гарантированного зазора между соединительными полумуфтами. В противном случае при подъеме ротора возможно затирание его между полумуфтами соседних роторов и повреждение торцевых поверхностей полумуфт.

Строповка ротора производится за специально изготовленные элементы конструкции на роторе или полумуфтах.

Во время подъема ротора необходимо следить за отсутствием задеваний бандажами, дисками или лопатками о детали статора, а также за сохранением зазора между соединительными полумуфтами. При перекосах, заеданиях и задеваниях дальнейший подъем ротора должен быть прекращен до выяснения и полного устранения их причин.

П

Рис. 7.7. Строповка ротора турбины:

1 — строп траверсы; 2

— траверса; 3

— коуш; 4

— якорь; 5 — строп

под ротор; 6 —

валик; 7 —

крюк

7.4. Основные операции, выполняемые при ремонте роторов

7.4.1. Ревизия

После выемки роторов производятся следующие типовые операции:

визуальный осмотр ротора с целью выявления видимых механических повреждений и определения объема и методов ремонта;

очистка контрольных поверхностей ротора от продуктов коррозии и отложений (в на стоящее время для очистки роторов от окалины, рабочих лопаток от солевых отложений и подготовки элементов роторов к контролю металла начали применяться методы мокрой золоочистки (роторы отмываются под высоким давлением водой с золой) и "пескоструйка" роторов мелкими фракциями песка (размер зерна 0,16...0,55 мм). Эти методы очистки позволяют значительно сократить трудозатраты на очистку деталей турбины и получить чистоту очищенных поверхностей не ниже RA2,5, достаточную для проведения всех видов неразрушающего контроля, но требуют специальной оснастки и подготовки рабочего места);

механическая очистка от окалины разгрузочных отверстий, придисковых галтелей и ступиц дисков для контроля металла;

очистка от солевых отложений рабочих лопаток;

опиловка механических повреждений входных и выходных кромок рабочих лопаток, подготовка поврежденных мест для контроля на отсутствие трещин,

подготовка входных и выходных кромок рабочих лопаток в зоне фазового перехода для контроля на отсутствие трещин;

зачистка шеек роторов от кольцевых рисок, возникших в процессе эксплуатации (операция производится перед окончательной укладкой ротора в турбину);

выемка пробок, глушащих осевой канал, подготовка поверхности осевых каналов роторов ВД и СД (турбин с промперегревом) под контроль осевых каналов на отсутствие трещин.

Осмотр осевых каналов

Осмотр осевых каналов роторов выполняется во время капитальных ремонтов турбины в процессе ревизии роторов ВД и СД (турбин с промперегревом пара) в соответствии с требованиями нормативных документов [78].

Для производства контроля осевого канала из ротора необходимо вынуть пробки, глушащие осевой канал с торцов ротора, зачистить поверхность осевого канала от нагара масла, попавшего в канал, окалины и других отложений до металлического блеска с чистотой поверхности не ниже RА2,5 и произвести проверку канала не менее чем двумя методами неразрушающего контроля.

Пробки, глушащие осевой канал с торцов ротора, устанавливаются в свои посадочные места с натягом и дополнительно стопорятся от проворота и выпадания резьбовыми штифтами, резьба которых, в свою очередь, чеканится на торцевой поверхности для предотвращения их отворачивания во время работы. В настоящее время заводы-изготовители рекомендуют дополнительно уплотнять пробки, устанавливаемые в осевой канал для предотвращения попадания масла и обмена воздуха (кислорода) в осевом канале при пусках и остановах турбины, что ограничивает развитие коррозии в осевом канале (собственного, однократного, объема воздуха в осевом канале хватает для образования окисной пленки толщиной менее 0,03 мм).

Для предупреждения образования окисной пленки в осевом канале в соответствии с [79] внутренняя полость ротора должна заполняться инертным газом.