- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

5.3.3. Проверка и регулировка радиальных зазоров

Правильная сборка лабиринтовых уплотнений, обеспечивающая предусмотренные чертежом аксиальные и радиальные зазоры между вращающимися и неподвижными частями уплотнений, является условием их эффективной работы.

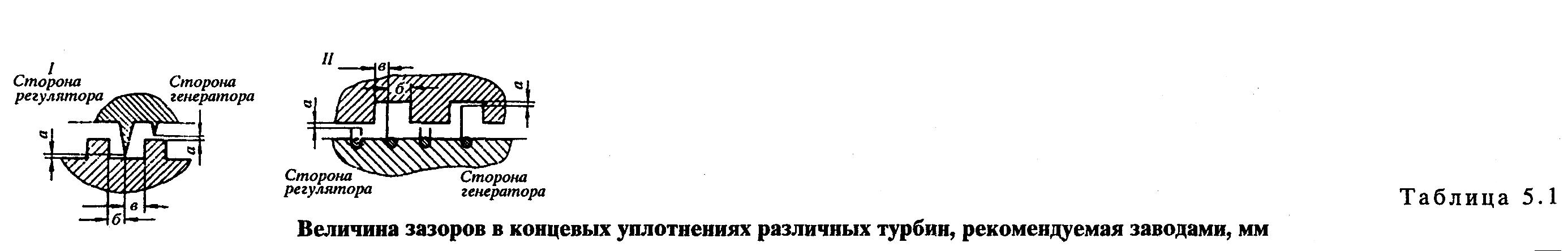

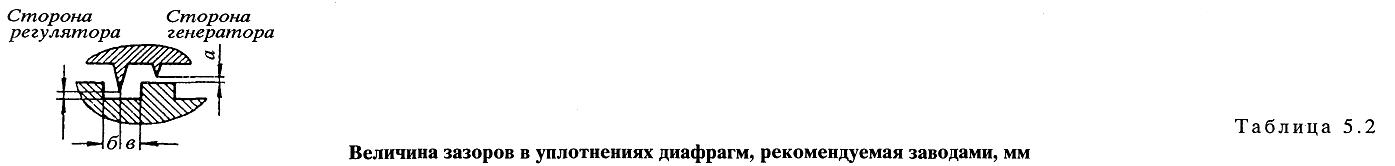

Для предотвращения влияния уплотнений на вибрационную устойчивость ротора турбины и исключения в них аэродинамических сил, из-за неодинаковости радиальных зазоров по окружности, в большинстве турбин при пригонке уплотнений радиальные зазоры по кольцу выполняются не одинаковыми (право—лево; верх—низ). В результате во время работы турбины при разогреве зазоры в концевых и диафрагменных уплотнениях выравниваются. В табл. 5.1 и 5.2 приведены рекомендованные заводами для ряда турбин величины зазоров, измеряемых в концевых и диафрагменных уплотнениях [20]. Практика ремонта и наладки турбин заставляет в большинстве случаев назначать величину зазоров, соизмеримую с максимальным значением допуска.

Для проверки зазоров в обоймы концевых уплотнений и расточки диафрагм набираются уплотнительные сегменты. В пазах верхних половин диафрагм (обойм) сегменты закрепляются специальными стопорными планками.

Набранные сегменты должны плотно прижиматься пружинами к заплечику паза, а при нажатии на них в радиальном направлении свободно отжиматься на величину не менее 2,5 мм, после чего без заеданий и перекосов возвращаться на место.

Проверка и регулировка величины радиальных зазоров в уплотнениях по ротору проводятся после центровки обойм уплотнений и диафрагм. Проверка зазоров выполняется с помощью щупа по каждому усу уплотнения с обеих сторон сегмента. При этом каждый боковой сегмент, имеющий симметричное расположение усов, совместно с пружинами дважды устанавливается в нижнюю половину обоймы или диафрагмы (с поворотом сегмента на 180° в районе разъема со стороны его установки), и щупом производится замер зазоров. По нижним и верхним сегментам уплотнений (в случае, если сегментов в кольце 6) замер зазоров проводится в районе горизонтального разъема справа и слева по ориентации сегмента. Также проводится проверка зазоров всех сегментов, имеющих несимметричное расположение усов. Этот способ дает достаточную точность замера зазоров в случае, если геометрия расточек обойм и диафрагм не имеет значительных отклонений (эллипсности).

При замерах следует прижать сегмент к заплечикам паза, чтобы исключить возможность ошибки из-за отжатия сегмента пластинкой щупа.

В процессе пригонки зазоров необходимо учесть, что величина зазоров слева должна быть несколько больше, чем справа, из-за смещения ротора по отношению к диафрагмам и обоймам концевых уплотнений во время работы турбины.

В случае необходимости выполняется регулировка радиального зазора.

Тип турбины |

Измеряемый зазор |

|

ЦВД |

ЦСД |

|

ЦНД |

|

Сторона регулятора |

Сторона генератора |

Переднее |

Заднее |

Переднее |

Заднее |

||

К-300-240 ХТЗ |

а |

Кольца 1,2 0,35...0,45 |

Кольца 1...7 0,60...0,70 |

Кольца 1,2 0,35...0,45 |

0,50...0,60 |

0,50...0,60 |

0,50...0,60 |

|

|

Кольца 3...8 |

Кольца 8...12 0,50...0,60 |

Кольца 3...8 |

|

|

|

|

|

0,50...0,60 |

Кольца 13...16 0,35...0,45 |

0,50...0,60 |

|

|

|

|

б |

7,50...8,50 |

3,75...4,75 |

|

|

|

|

|

в |

|

|

3,75...4,75 |

|

|

|

К-160-130ХТЗ |

а |

0,35...0,55 |

0,50...0,60 |

|

|

0,50...0,60 |

0,50...0,60 |

|

в |

3,75...4,75 |

10,5...11,5 |

|

|

|

|

Т-100-130ТМЗ |

а |

0,40...0,50 |

Обойма 1 0,50...0,60 |

0,40...0,50 |

0,30...0,40 |

0,30...0,40 |

0,30...0,40 |

|

|

|

Обоймы 0,40...0,50 |

|

|

|

|

|

б |

7,00 |

Обойма 1 4,50 |

|

|

Кольца 1, 2 9,00 |

Кольца 2, 3 |

|

|

|

Остальные обоймы 3,50 |

|

|

|

9,00 |

|

в |

|

|

Обоймы 1, 2 3,50 |

7,00 |

Кольцо 3 9,00 |

Кольцо 1 |

|

|

|

|

Обойма 3 4,50 |

|

|

9,00 |

К-300-240 ЛМЗ |

а |

0,50...0,70 |

0,50...0,70 |

0,50...0,70 |

0,40...0,70 |

0,46...0,70 |

0,46...0,70 |

|

б |

1,90...3,10 |

4,20...5,20 |

3,20...4,20 |

5,20...6,70 |

4,50...5,50 |

3,20...4,20 |

|

в |

3,10...4,30 |

6,50...7,50 |

2,00...3,00 |

5,00...6,50 |

6,20...7,20 |

7,50...8.50 |

К-200-130 ЛМЗ |

а |

0,50...0,60 |

0,40...0,70 |

0,40...0,70 |

0,40...0,70 |

0,40...0,70 |

0,40...0,70 |

|

б |

6,60...7,40 |

Каминная камера |

Каминная камера |

4,30...5,80 |

5,0...5,50 |

5,0...5,50 |

|

|

|

3,10...4,90 |

2,20...3,20 |

|

|

|

|

|

|

Обоймы 4,20...4,80 |

Обоймы 1,70...2,30 |

|

|

|

|

в |

3,50...4,50 |

Каминная камера |

Каминная камера |

5,30...6,80 |

5,50...6,0 |

5,50...6,0 |

|

|

|

1,20...3,10 |

3,10...4,10 |

|

|

|

|

|

|

Обоймы 1,40...2,10 |

Обоймы 3,90...4,50 |

|

|

|

ПТ-60-130ЛМЗ |

а |

0,50...0,70 |

0,50...0,70 |

|

|

0,50...0,70 |

|

|

б |

Каминная камера |

Обойма 12,40...3,10 |

|

|

Каминная камера |

|

|

|

3,30...4,20 |

Остальные обоймы |

|

|

4,60...6,10 |

|

|

|

Остальные обоймы |

1,30...2,10 |

|

|

Остальные обоймы |

|

|

|

3,90...5,0 |

|

|

|

2,40...3,10 |

|

|

в |

Каминная камера |

Обойма 1 3,70...4,30 |

|

|

Каминная камера |

|

|

|

6,60...7,40 |

Остальные обоймы |

|

|

4,40...6,20 |

|

|

|

Обоймы 5,80...8,80 |

3,20...3,90 |

|

|

Обоймы 3,70...4,30 |

|

Тип турбины |

Наименование зазора |

ЦВД |

ЦСД |

ЦНД |

КЗ00-240 ХТЗ |

а

б

в |

Ступень 2 0,60...0,70 Ступени 3...11 0,50...0,60 Ступени 2...5 3,45...4,45 Ступени 6...11 6,50...7,50 |

0,50...0,60

4,0...5,0 |

0,70... 0,80 |

К-160-130 ХТЗ |

а в |

Ступени 2...7 5,50...6,50 Ступени 8...15 10,0...11,0 |

|

1,0...1,10 |

Т- 100- 130 ТМЗ |

а

б в |

0,40...0,50

6,50 |

Ступени 11...17 0,40...0,50 Ступени 18...23 0,35...0,50

Ступени 11...17 5,5 Ступени 18...21 6,5 Ступени 22...23 7,0 |

0,35 |

К-200-130 ЛМЗ |

а б в |

0,40...0,60 5,20...6,70 1,70...3,0 |

0,40...0,65 3,10...4,0 4,20...5,40 |

0,40...0,70 |

ПТ-60-130 ЛМЗ |

а б в |

0,40...0,60 2,70...3,40 4,90...6,10 |

|

0,40...0,60 0,60...0,70 3,20...4,20 4,50...6,0 |

К-300-240 ЛМЗ |

а б

в |

0,40...0,75 Ступени 2...6 5,50...6,50 Ступени 7...12 5,10...6,30 Ступени 2...6 2,70...3,70 Ступени 7...12 2,90...4,10 |

0,47...0,65 3,60...4,80 4,40...5,60 |

0,60...0,70 |

Если радиальный зазор мал, то его можно увеличить перечисленными ниже способами.

Проточить на карусельном или токарном станке все усы сегментов уплотнений на не обходимую величину; этот способ во время ремонта применяется редко из-за своей трудоемкости и уменьшения срока службы уплотнений в результате уменьшения высоты усов сегментов.

Сместить радиальное положение сегмента в расточке, увеличив высоту заплечика сегмента на необходимую величину путем его чеканки, в результате этого увеличивается радиус установки сегмента и, соответственно, зазор по усам уплотнения.

Собрать кольца уплотнений в расточках обойм и диафрагм, заклинить их от радиального смещения, установить борштангу со специальным приспособлением для проточки усов и произвести проточку каждого уса уплотнения в соответствии с выполненными предварительно замерами зазоров по ротору. Борштанга перед проточкой усов уплотнений выставляется в масляные расточки с поправкой на разность величины зазоров в кольце уплотнений.

Если радиальный зазор по усам уплотнения превышает регламентированные нормами величины, то его можно уменьшить перечисленными ниже способами.

Проточить заплечики "т-образного" хвостовика сегмента на токарном (карусельном) станке.

Проточить заплечики "т-образного" хвостовика сегмента на специальных приспособлениях: карусельном со специальной планшайбой, имеющей расточки под все диаметры уплотнений данного типа турбины, или фрезерном приспособлении маятникого типа.

В случае значительного износа усов по высоте необходимо выполнить замену дефектного сегмента.

В случае наличия эллипсности в расточках обойм уплотнений и диафрагм для проверки и дальнейшей пригонки зазоров необходимо применять борштангу или калибровый вал. Для этого производится наборка сегментов в нижнюю половину обоймы, замеряется и пригоняется зазор по ротору во всех кольцах уплотнений с одной или обеих сторон горизонтального разъема. После пригонки зазора по ротору, ротор вынимается, в масляные расточки ротора выставляется борштанга и от замеренных величин зазоров в разъеме, как от базы, проводится замер с последующей пригонкой зазоров в каждом сегменте кольца уплотнений.