- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

В процессе эксплуатации происходит значительное изменение нагрузок на опоры в результате коробления цилиндров, деформации пружин подвесок трубопроводов, деформации самих трубопроводов и других факторов.

Д ля

нормальных тепловых перемещений деталей

статора необходимо обеспечить равномерное

распределение весовых нагрузок от

цилиндров на их опоры (стулья, фундаментные

рамы).

ля

нормальных тепловых перемещений деталей

статора необходимо обеспечить равномерное

распределение весовых нагрузок от

цилиндров на их опоры (стулья, фундаментные

рамы).

В связи с этим в период ремонта осуществляется исправление (корректировка) реакций опор цилиндров. Эта операция проводится после ревизии скользящих поверхностей стульев, шпоночных соединений, центровки роторов и определения положения паровых расточек цилиндра относительно заново установленной во время центровки оси роторов.

Исправление нагрузок на лапы цилиндра проводится изменением толщины консольных шпонок под лапами цилиндров, что, в свою очередь, приводит к изменению положения оси цилиндра относительно оси роторов.

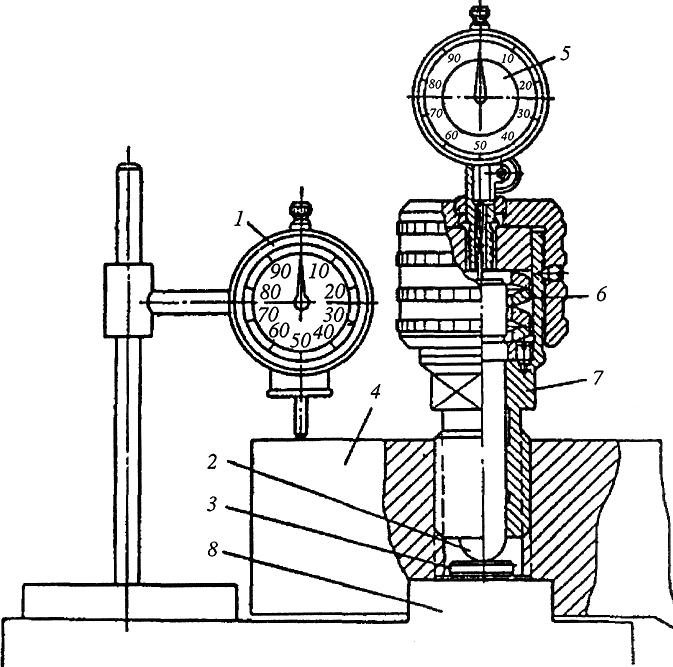

Рис. 3.18. Установка динамометра на

консольной лапе цилиндра: 1 —

индикатор; 2 — шток динамометра; 3

— закладная прокладка; 4 —

консольная лапа; 5 — индикатор

динамометра; 6 — тарельчатая пружина;

7 — корпус динамометра; 8 —

консольная шпонка

3.4.6. Устранение дефектов

Общее состояние поверхности разъема корпуса цилиндра определяется визуальным осмотром, проверкой разъема по контрольной плите и по данным, полученным при снятии паспорта разъема в процессе контрольной сборки. Устранение неплотности разъемов производится частичной или полной шабровкой разъема по контрольной плите.

Полная шабровка горизонтальных разъемов цилиндров в условиях станции представляет значительные трудности в связи с отсутствием контрольных плит достаточных размеров. При полной шабровке разъема проводится шабровка верхней половины цилиндра по контрольной плите и краске с контролем плоскостности разъема по линейке (так как линейные размеры плиты не достаточны). Нижняя половина цилиндра шабрится по исправленной верхней половине и краске.

Так как в соответствии с [70] допускается закрытие покоробленных цилиндров, то в условиях станции чаще всего целесообразно проводить частичную шабровку дефектных мест разъемов на основании формуляра замера зазоров в разъеме, обтянутом "на холодно". В случае наличия в разъеме зазора вблизи только одной шпильки для устранения зазора в разъеме при обтяжке "на холодно" обычно бывает достаточно шабровкой увеличить длину дуги до соседних шпилек.В процессе ревизии по виду мастики необходимо убедиться в отсутствии пропусков (присосов) пара; при этом необходимо отметить на контактных поясках верхнего и нижнего фланцев участки пропариваний и местных повреждений.

М естные

дефекты поверхности разъема (трещины,

промоины) при необходимости могут

устраняться наплавкой в соответствии

с требованиями [71, 72]. При наплавке разъема

необходимо принять меры для исключения

возникновения "подрезов" в местах

сплавления наплавляемого металла с

основным. После наплавки необходимо

наплавленные участки шабрить по

контрольной плите с использованием в

качестве базовых неповрежденных участков

разъема.

естные

дефекты поверхности разъема (трещины,

промоины) при необходимости могут

устраняться наплавкой в соответствии

с требованиями [71, 72]. При наплавке разъема

необходимо принять меры для исключения

возникновения "подрезов" в местах

сплавления наплавляемого металла с

основным. После наплавки необходимо

наплавленные участки шабрить по

контрольной плите с использованием в

качестве базовых неповрежденных участков

разъема.

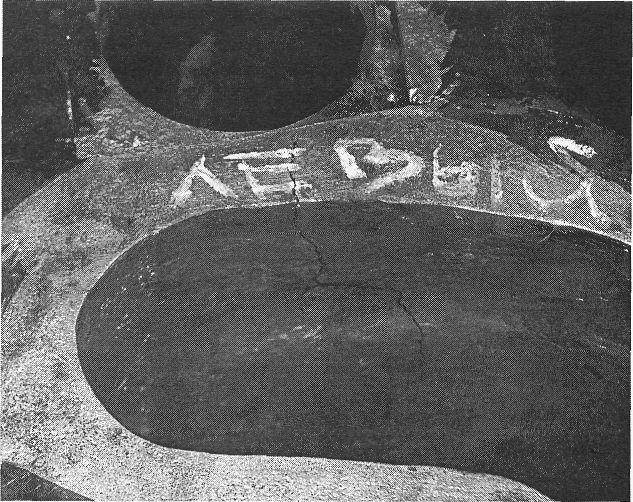

Рис. 3.19. Трещина в

паровпускной части крышки ЦСД турбины

К-200-130 ЛМЗ

Контроль полноты выборки при производстве работ выполняется визуально (развитие трещины хорошо видно при механической обработке дефекта) и с помощью МПД, а заключение о полной выборке трещины принимается по результатам травления 10 % раствором азотной кислоты. После контроля протравленный слой металла также удаляется на глубину 1...2 мм.

Если глубина выборки трещины не превышает 15 % толщины стенки цилиндра, допускается оставлять такие дефекты без заварки [73].

Исправление дефектов (заварка выбранной зоны) производится в соответствии с требованиями [71] по специально разработанному техпроцессу.

Места абразивного и эрозионного износа в цилиндрах турбин, появляющиеся в разъемах, перегородках, расточках, выступающих деталях, омываемых интенсивным потоком влажного пара или пара, содержащего окалину, подлежат ремонту. Способ ремонта поврежденных мест определяется индивидуально.

В случаях незначительных местных повреждений разъемов, перегородок и расточек производится зачистка поврежденных мест, их последующая заварка никельсодержащими электродами (электроды ЭА-395/9; ЦТ-28; ЦТ-36)1 и шабровка ремонтируемого участка.

В случаях значительных (по величине поверхности) повреждений расточек, после заварки необходима их механическая обработка с применением специальных приспособлений или демонтаж цилиндра с заводским ремонтом повреждений.

В настоящее время для ремонта дефектов деталей, работающих в зоне температур до 300 °С, широко начали применяться композиционные материалы на основе полимерных материалов.

Поврежденная резьба болтов, шпилек, гаек и гнезд для шпилек фланцев разъема цилиндра должна быть исправлена соответствующими запиловкой и зачисткой и вновь прорезана специальными прогонными гайками и метчиками. В случае невозможности исправления указанных дефектов или обнаружения недопустимого остаточного удлинения вследствие релаксации шпильки подлежат замене.