- •Предисловие

- •Глава 1 организация ремонта турбин

- •1.1. Система технического обслуживания и ремонта оборудования электростанций. Основные понятия и положения

- •1.2. Объемы и последовательность операций при ремонте

- •1.3. Особенности организации ремонта оборудования на тэс и в энергоремонтном предприятии

- •Соотношение ремонтных работ выполняемых собственным и привлеченным ремонтным персоналом в некоторых энергосистемах Урала

- •1.4. Подготовка к ремонту оборудования

- •1.5. Основные положения планирования производства ремонтных работ

- •1.6. Основные документы, используемые в процессе подготовки и проведения ремонта оборудования

- •1.7. Основные методы контроля металла, применяемые при ремонтах турбин

- •1.8. Инструмент, применяемый при ремонтных работах

- •1.9. Вопросы для самопроверки

- •Глава 2 анализ показателей надежности работы турбин

- •2.1. Основные показатели надежности энергетического оборудования

- •2.2. Методика сбора информации по надежности в энергетике

- •Расследования технологического нарушения в работе электростанции, сети или энергосистемы

- •I. Адресный блок

- •II. Описательный блок

- •III. Блок сведений об отказавшем тепломеханическом оборудовании

- •VII. Визовый блок

- •2.3. Основные неисправности узлов и деталей турбин

- •Типы и количество анализируемых установок

- •2.4. Вопросы для самопроверки

- •Глава 3 ремонт корпусов цилиндров

- •3.1. Типовые конструкции и основные материалы

- •3.1.1. Типы цилиндров

- •3.1.2. Применяемые материалы

- •3.1.3. Узлы крепления

- •Допускаемые величины зазоров в шпоночных соединениях и у дистанционных болтов

- •3.2. Характерные дефекты цилиндров и причины их появления

- •3.3. Вскрытие цилиндров

- •3.4. Основные операции, выполняемые при ремонте цилиндров

- •3.4.1. Ревизия

- •3.4.2. Контроль металла

- •3.4.3. Проверка коробления цилиндров, определение поправок для центровки проточной части

- •3.4.4. Определение величин вертикальных перемещений деталей проточной части при затяжке фланцев корпуса

- •3.4.5. Определение и исправление реакции опор цилиндров (исправление их положения относительно оси валопровода)

- •3.4.6. Устранение дефектов

- •3.5. Контрольная сборка

- •3.6. Закрытие

- •3.7. Сборка и уплотнение фланцевых соединений присоединенных трубопроводов

- •3.8. Вопросы для самопроверки:

- •Глава 4 ремонт диафрагм и обойм

- •4.1. Типовые конструкции и основные материалы

- •4.2. Характерные дефекты диафрагм и обойм и причины их появления

- •4.3. Основные операции, выполняемые при ремонте диафрагм и обойм

- •4.3.1. Разборка и ревизия

- •4.3.2. Устранение дефектов

- •4.3.3. Сборка и центровка

- •4.4. Вопросы для самопроверки

- •Глава 5

- •5. Ремонт уплотнений

- •5.1. Типовые конструкции и основные материалы

- •5.2. Характерные дефекты уплотнений и причины их появления

- •5.3. Основные операции, выполняемые при ремонте уплотнений

- •5.3.1. Ревизия

- •5.3.2. Ремонт и сборка корпусов концевых уплотнений

- •5.3.3. Проверка и регулировка радиальных зазоров

- •5.3.4.Пригонка линейного размера кольца сегментов уплотнения

- •5.3.5. Замена усиков уплотнений, устанавливаемых в ротор

- •5.3.6. Пригонка аксиальных зазоров

- •5.3.7. Восстановление зазоров в надбандажных уплотнениях

- •5.4. Вопросы для самопроверки

- •Глава 6

- •6. Ремонт подшипников

- •6.1. Ремонт опорных подшипников

- •6.1.1. Типовые конструкции и основные материалы опорных подшипников

- •6.1.2. Характерные дефекты опорных подшипников и причины их появления

- •6.1.3. Основные операции, выполняемые при ремонте опорных подшипников

- •6.1.3.1. Вскрытие корпусов подшипников, их ревизия и ремонт

- •6.1.3.2. Ревизия вкладышей

- •6.1.3.3. Проверка натягов и зазоров

- •6.1.4. Перемещение подшипников при центровке роторов

- •6.1.5. Закрытие корпусов подшипников

- •6.2. Ремонт упорных подшипников

- •6.2.2. Характерные дефекты упорной части подшипников и причины их появления

- •6.2.3. Ревизия и ремонт

- •6.2.4. Контрольная сборка опорно-упорного подшипника

- •6.3. Проверка осевого разбега ротора

- •6.4. Перезаливка баббита вкладышей опорных подшипников и колодок упорных подшипников

- •6.5. Напыление расточек вкладышей

- •6.6. Ремонт масляных уплотнений

- •6 .7. Ремонт валоповоротного устройства (впу)

- •6.8. Вопросы для самопроверки:

- •Глава 7

- •7. Ремонт роторов

- •7.1. Типовые конструкции и основные материалы

- •7.2. Характерные дефекты роторов и причины их появления

- •7.3. Разборка, проверка боев и выемка роторов

- •7.3.1. Проверка боев

- •Пример записи замеров радиального боя

- •7.3.2. Выемка роторов из цилиндра

- •7.4. Основные операции, выполняемые при ремонте роторов

- •7.4.1. Ревизия

- •7.4.2. Контроль металла

- •7.4.3. Устранение дефектов

- •7.5. Укладка роторов в цилиндр

- •7.6. Вопросы для самопроверки

- •Глава 8

- •8.1. Типовые конструкции и основные материалы рабочих лопаток

- •8.3. Основные операции, выполняемые при ремонте рабочих лопаток

- •8.3.1. Ревизия

- •8.3.2. Контроль металла

- •8.3.3. Ремонт и восстановление

- •8.3.4. Переоблопачивание рабочего колеса

- •8.3.5. Установка связей

- •8.4. Вопросы для самопроверки

- •Глава 9 ремонт муфт роторов

- •9.1. Типовые конструкции и основные материалы муфт

- •9.2. Характерные дефекты муфт и причины их появления

- •9.3. Основные операции, выполняемые при ремонте муфт

- •9.3.1. Разборка и ревизия

- •9.3.2. Контроль металла

- •9.3.3. Особенности снятия и посадки полумуфт

- •9.3.4. Устранение дефектов

- •9.3.5. Особенности ремонта пружинных муфт

- •9.4. Сборка муфты после ремонта

- •9 .5. "Маятниковая" проверка роторов

- •9.6. Вопросы для самопроверки

- •Глава 10 центровка турбин

- •10.1. Задачи центровки

- •10.2. Проведение замеров центровки роторов по полумуфтам, определение положения ротора относительно статора турбины

- •10.3. Расчет центровки пары роторов

- •10.5. Способы расчета центровки валопровода турбины

- •10.7. Вопросы для самопроверки

- •Глава 11 нормализация тепловых расширений турбин

- •11.1. Устройство и работа системы тепловых расширений

- •1 1.2. Основные причины нарушения нормальной работы системы тепловых расширений

- •11.3. Способы нормализации тепловых расширений

- •11.5. Вопросы для самопроверки

- •Глава 12 нормализация вибрационного состояния турбоагрегата

- •12.1. Основные причины возникновения вибрации

- •12.3. Основные дефекты, влияющие на изменение вибрационного состояния турбины, и их признаки

- •12.3.1. Дисбаланс ротора

- •12.3.2. Прогиб ротора

- •12.3.3. Нарушение геометрии шеек ротора

- •12.3. 4. Дефекты баббитовой расточки подшипников

- •12.3.5. Неудовлетворительное состояние упорного подшипника

- •12.3.6. Дефекты сопряжения муфт

- •12.3.7. Расцентровка опор

- •12.3.8. Задевания в проточной части турбины

- •12.3.9. Стесненность тепловых расширений цилиндров

- •12.3.10. Ослабление соединений опор и фундамента

- •12.3.11. Поперечная трещина ротора

- •12.4. Методы нормализации параметров вибрации турбоагрегата

- •12.5. Вопросы для самопроверки

- •Глава 13 ремонт и наладка систем автоматического регулирования и парораспределения

- •13.1. Особенности организации ремонтного обслуживания систем регулирования, защит и парораспределения

- •13.2. Материалы, применяемые в системах регулирования и парораспределения стали

- •Прокладочные материалы, набивки, мастики

- •Рабочие жидкости, применяемые в системах регулирования

- •13.3. Ремонт и наладка отдельных узлов системы автоматического регулирования

- •13.3.1. Структурная схема системы автоматического регулирования

- •13.3.2. Общие требования к системам регулирования

- •13.3.3. Некоторые правила приемки турбины в капитальный ремонт

- •13.3.4. Ремонт датчиков-регуляторов скорости

- •1 3.3.4.1. Грузовые датчики-регуляторы скорости

- •13.3.4.2. Всережимные упругие бесшарнирные датчики-регуляторы скорости

- •13.3.4.3. Гидродинамические датчики

- •13.3.5. Ремонт автоматов безопасности

- •13.4. Ремонт элементов системы парораспределения

- •13.4.1. Ремонт кулачкового распределительного механизма

- •13.4.2. Ремонт регулирующих клапанов

- •Зазоры между штоком и буксой

- •13.5. Сервомоторы

- •Сервомотор с двухсторонним подводом жидкости и гидравлической обратной связью

- •13.6. Вопросы для самопроверки

- •Глава 14 ремонт турбин в условиях завода

- •14.1. Особенности заводского метода ремонта

- •14.2. Ремонт и восстановление

- •Изменение механических свойств отливки стопорного клапана

- •Изменение механических свойств отливки цвд

- •Изменение механических свойств паровых и сопловых коробок

- •14.3. Вопросы для самопроверки

3.3. Вскрытие цилиндров

П осле

расхолаживания турбины, остановленной

в ремонт, выполняется ряд подготовительных

операций.

осле

расхолаживания турбины, остановленной

в ремонт, выполняется ряд подготовительных

операций.

Снимается "обшива" турбины. С цилиндров и корпусов подшипников турбины убираются: контрольно-измерительные приборы, электропроводка исполнительных механизмов и сами механизмы.

Перед вскрытием цилиндров должна быть удалена изоляция турбины. Изоляция ЦВД и ЦСД снимается полностью, так как в процессе ремонта производится зачистка под контроль металла цилиндров.

В первую очередь необходимо выполнить разборку изоляции в районе фланцев горизонтальных разъемов цилиндров, чтобы не задерживать начало разборки крепежа цилиндров и вскрытие цилиндров.

После этого разбираются присоединительные трубопроводы: пароперепускные трубы, трубопроводы отсосов пара из уплотнений, обогрева фланцев и шпилек и другие; разбираются узлы регулирования и парораспределения.

До вскрытия цилиндров в обязательном порядке необходимо выполнить следующие работы:

вскрыть корпуса подшипников;

вскрыть сами подшипники;

разобрать муфты роторов; перед разборкой муфт должно быть замерено осевое положение роторов относительно корпусов подшипников.

Перечисленные работы должны быть выполнены для того, чтобы при подъеме крышки цилиндра, в случае возникновения задевания ее за ротор и, вследствие этого, подъема ротора вместе с крышкой, не погнуть ротор.

П о

мере разборки трубопроводов и собственно

турбины в открывающиеся проемы и

отверстия должны устанавливаться

заглушки для предохранения от попадания

посторонних предметов (в трубопроводы

малых диаметров допускается установка

деревянных пробок).

о

мере разборки трубопроводов и собственно

турбины в открывающиеся проемы и

отверстия должны устанавливаться

заглушки для предохранения от попадания

посторонних предметов (в трубопроводы

малых диаметров допускается установка

деревянных пробок).

Все снимаемые при разборке детали маркируются.

Маркировка деталей производится краской. На шпильках и гайках литых цилиндров указывается их номер в соответствии с чертежом и сторона установки. На диафрагмах и обоймах указывается номер ступени и верхняя или нижняя половина (в дополнение к номеру, выбитому на каждой детали). Дополнительная маркировка сегментов уплотнений не производится (клеймение производится только в случае замены сегментов).

У турбин производства ХТЗ цилиндры опираются на опорные площадки стульев лапами верхних половин цилиндров, поэтому при разборке цилиндров высокого и среднего давления их нижние половины переводятся на технологические прокладки.

Во фланцевых соединениях цилиндров высокого и среднего давления современных турбин действуют значительные усилия, поэтому затяжка (и соответственно разборка) крепежа диметром 64 мм и более производится "на горячо" с применением специальной оснастки (шпильконагревателей) и контролем удлинения шпилек. Нагрев до образования зазора между торцом гайки и плоскостью подрезки осуществляется в течение 20...30 мин. После нагрева отвертывание гайки производится с помощью ключа с рычагом 1,0... 1,5 м. Отвертывание гайки ударами кувалды по рукоятке ключа не допускается.

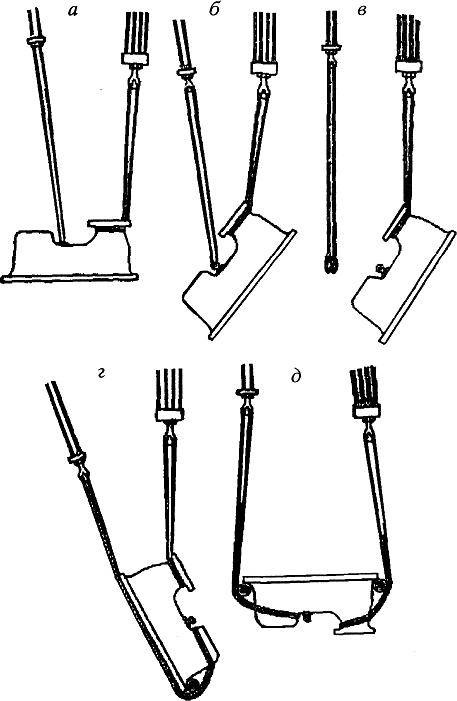

После разборки крепежа снимается верхняя половина корпуса цилиндра с помощью специальных грузоподъемных приспособлений — "траверс"; на рис. 3.14 показан пример траверсы, применяемой для турбин ХТЗ. Перед подъемом крышки краном ее предварительно приподнимают на несколько миллиметров отжимными болтами. При подъеме необходимо контролировать отсутствие перекосов и смещений верхней половины цилиндра относительно нижней.

Рис. 3.15. Пример

кантовки крышки цилиндра двумя

крюками мостового крана

кантовки крышки цилиндра.

После вскрытия верхней половины цилиндра производится разборка верхних половин деталей проточной части цилиндра (обойм диафрагм, диафрагм и обойм уплотнений).

В некоторых технологиях на ремонт при вскрытии турбины предусматривается выполнение замеров тепловых зазоров по верхним половинам деталей проточной части статора. В связи со значительным окалинообразованием и солевым заносом расточек деталей, а также возможностью их повреждения до ревизии всех узлов проточной части этого делать не рекомендуется.

Перед разборкой деталей нижних половин проточной части должен быть снят паспорт проточной части цилиндра. При этом замеряются все осевые и радиальные зазоры между деталями статора и ротора; полученные величины заносятся в специальные формуляры.

Проверяется центровка роторов, положение роторов в масляных расточках корпусов

подшипников, замеряются зазоры в подшипниках.

К выемке роторов и разборке нижней половины проточной части турбины можно приступать только после проведения перечисленного комплекса мероприятий.

Из нижних половин цилиндров в обязательном порядке необходимо вынимать все детали проточной части для ревизии и ремонта. Оставлять без ревизии и ремонта детали проточной части категорически запрещается!