технология бурения 2

.pdfvk.com/club152685050 | vk.com/id446425943

долото), в которой увеличение крутящего момента (например, при вхождении долота в пропласток более моментоемких пород) приводит к росту перепада давления в ВЗД, что в свою очередь сопровождается удлинением бурильной колонны и, как следствие, приводит к соответствующему увеличению осевой нагрузки на долото и еще большему росту крутящего момента. Подобный гидромеханический эффект в случае, если ВЗД не обладает достаточным запасом момента, может привести к торможению ВЗД и потребовать коррекции заданной нагрузки на долото и расхода жидкости. Другие возможные способы решения данной проблемы – замена долота на менее моментоемкое, двигателя – на более высокомоментный.

Экспериментальный образец цифровой АСУ РБ по техническому заданию ОАО «Газпром» был разработан РГУ нефти и газа им. И. М. Губкина и ЦАТИ МЭИ для установок БУ 2500ЭП с регулируемым электроприводом постоянного тока и электропорошковым РПД.

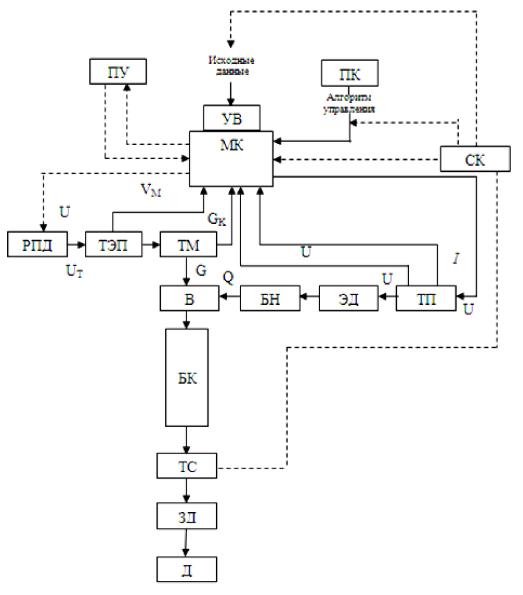

Особенностью АСУ РБ (рис. 10.19) является то, что системы управления двигателем бурового насоса и механизмом подачи долота объединены в ней посредством микроконтроллера (МК) в информационноуправляющий комплекс. Управляющие воздействия от контроллера к БНА и РПД осуществляются в соответствии с сигналами, поступающими от электропривода БНА.

Согласованное функционирование БНА и РПД повышает управляемость как бурового комплекса, так и процесса бурения и позволяет реализовывать различные алгоритмы управления.

Всостав системы входят (рис. 10.19): МК с устройством ввода текущих параметров, блок регулирования (БР) напряжения тормоза и пульт управления (ПУ) с приборными щитками.

Вданной системе используется принцип ПИД-регулирования: регулируемым параметром является ток электродвигателя I, а управляющее воздействие осуществляется изменением напряжения порошкового тормо-

за Uт, определяющего его тормозной момент. Напряжение тормоза автоматически изменяется в процессе долбления в зависимости от сигнала, поступающего от датчика тока. Алгоритмы управления заносятся в систему с помощью портативного компьютера типа Notebook (ПК) и могут легко изменяться на программном уровне в любой момент времени. Алгоритмы управления могут согласовываться и объединяться с другими алгоритмами, в частности обеспечивающими оптимальные показатели бурения и отработки долот.

АСУ РБ может функционировать автономно или являться дополнением к телеметрическим системам (ТС) типа МWD. Так, если бурение ведется с использованием ТС со стационарным компьютером (СК), то возможно объединение двух систем, и тогда операции ввода исходной информации и алгоритмов управления будут осуществляться через СК.

179

vk.com/club152685050 | vk.com/id446425943

Рис. 10.19. АСУ режимом бурения для установок с электроприводом постоянного тока и РПД на базе электромагнитного порошкового тормоза: ПУ – пульт управления; РПД – регулятор подачи долота; ТЭП – тормоз электромагнитный порошковый; ТМ – талевый механизм; В – вертлюг; БН – буровой насос; ЭД – электродвигатель; ТП – тиристорный преобразователь; БК – бурильная колонна; ТС – телеметрическая система; ЗД – забойный двигатель; Д – долото; МК – микроконтроллер;

УВ – устройство ввода; ПК – переносной компьютер; СК – стационарный компьютер; • – точка управления

АСУ РБ создана на базе существующих контрольно-измерительных средств штатной системы тиристорного электропривода постоянного тока, в качестве датчика тока используется шунт якорной цепи электродвигателя.

180

vk.com/club152685050 | vk.com/id446425943

Помимо своей основной функции, такая АСУ может использоваться также для диагностики электромеханического комплекса и ВЗД.

В случае подключения к системе датчиков натяжения каната Gк и механической скорости бурения Vм она становится многофункциональным автоматизированным комплексом, адаптированным к изменяющимся условиям бурения и дополнительно позволяющим:

•проводить динамическое «взвешивание» бурильного инструмента с учетом влияния сил трения колонны;

•своевременно обнаруживать и предупреждать внештатные и аварийные ситуации в процессе бурения, а также определять время смены долота и ВЗД;

•корректировать алгоритмы управления при изменении условий бу-

рения.

При необходимости в случае подключения датчика давления АСУ РБ может функционировать в рамках типовой структуры с использованием

вкачестве параметра регулирования давления на стояке или на выходе из бурового насоса.

Эксперименты, проведенные Д. Ф. Балденко, подтвердили принципиальную возможность управления режимом работы ВЗД по току приводного двигателя БНА. По сравнению с ручным способом подачи инструмента применение АСУ РБ ВЗД позволяет стабилизировать нагрузку на долото, механическую скорость бурения, давление в гидравлической линии, мощность электродвигателя, а также уменьшить отклонение движения долота от заданной траектории. При использовании АСУ РБ снижаются ударные нагрузки на телесистему и стабилизируется напряжение забойного турбогенератора, что улучшает качество передаваемых сигналов. Снижаются крутильные колебания гидродвигателя, в результате должен увеличиться ресурс ВЗД и долота.

Однако остаются нерешенными задачи по совершенствованию системы автоматического управления осевой нагрузкой на долото (системы автоуправления подачей инструмента). Для этого требуется разработка высокоточного датчика натяжения талевого каната с унифицированным выходом и с преобразованием сигнала датчика натяжения в частотный код с целью повышения устойчивости системы управления и повышения помехозашищенности канала связи и специального вида обратной связи по отклонению нагрузки на крюке от заданной с целью повышения быстродействия БАУ, разработки нового, более совершенного алгоритма управления

сцелью оптимизации процесса углубления скважины, как по механической скорости, так и по другим критериям.

Большинство способов контроля осевой нагрузки на долото при бурении горизонтальных скважин включают определение нагрузки на долото по величине необходимого момента двигателя исходя из определения (регистрации) разницы перепадов давления в двигателе при его работе

181

vk.com/club152685050 | vk.com/id446425943

врабочем режиме и режиме холостого хода. Так, в большинстве буровых предприятий при бурении горизонтальных участков скважины с включением в компоновку низа бурильной колонны (КНБК) винтового забойного двигателя определение осевой нагрузки на долото производят следующим образом: осуществляют спуск КНБК, на 5–10 м не доходя до забоя; определяют вес на крюке; включают насосы и запускают ВЗД без нагрузки; фиксируют давление на манифольде (стояке буровой установки) при работе двигателя на холостом ходу; спускают КНБК до забоя и снова фиксируют давление на манифольде при плавном создании нагрузки на долото. По мере роста давления на манифольде определяют осевую нагрузку на долото, а также момент на валу двигателя при работе в оптимальном (согласно паспортным характеристикам ВЗД) и тормозном режиме. Затем по станции ГТИ (геолого-технических исследований), которая выдает информацию о величине осевой нагрузки, определяемую только по весу колонны (потере/изменению веса) в процессе спуска и бурения скважины, производят корректировку фактической осевой нагрузки на долото. Известны также методы определения нагрузки на долото путем систематизации параметров давления и трения бурильной колонны о стенки скважины при различных режимах бурения «спуск – бурение – проработка» с учетом работы ВЗД в переменных режимах эксплуатации.

При управлении режимом бурения ВЗД во время вхождения долота

впропласток более моментоемких пород наблюдается рост перепада давления в двигателе, что в свою очередь сопровождается удлинением бурильной колонны и, как следствие, приводит к соответствующему увеличению осевой нагрузки на долото и еще большему росту крутящего момента, либо если ВЗД не обладает достаточным запасом момента – к торможению ВЗД с необходимостью коррекции заданной нагрузки на долото и расхода жидкости.

Невозможность определения нагрузки по перепаду (изменению) давления в манифольде буровой установки, величине снижения (потере) веса бурильной колонны, а также использование датчиков, устанавливаемых в телеметрических навигационных системах (настройка которых производится по оптимальной энергетической характеристике двигателя) напрямую связаны с износом рабочих органов ВЗД в процессе его работы, возможным сальникообразованием или износом долота. Изложенное обусловливает необходимость повышения качества оперативного управления параметрами бурения наклонно направленных и горизонтальных скважин систематизацией работы элементов «БК – ВЗД – долото» и средств измерений. Для примера рассмотрим два варианта оперативной корректировки осевой нагрузки на долото, определяемой по силовым и частотным показателям работы ВЗД и БК, а также по изменению веса бурильного инструмента в зависимости от нагруженности двигателя, влияющего на угол закручивания КНБК.

182

vk.com/club152685050 | vk.com/id446425943

Первый вариант разработан в ТюмГНГУ на кафедре «Бурение нефтяных и газовых скважин». Полученные результаты экспериментальных исследований послужили основой разработки методики определения фактической нагрузки на долото и оптимизации частоты вращения БК при бурении комбинированным способом наклонно направленных и горизонтальных скважин (патент № 2361055), суть которой заключается в следующем.

ВЗД с закрепленным на нем долотом опускается в скважину. Не доходя до забоя, по колонне бурильных труб подается буровой раствор. После запуска двигателя (над забоем) при работе его в режиме холостого хода определяют давление на стояке буровой установки, а затем производят проворачивание бурильной колонны ротором (либо верхним приводом буровой установки) с последующим замером величины момента Мр.х (момент на роторе в режиме работы ВЗД на холостом ходу). Затем бурильная колонна с двигателем и долотом доводится до контакта с забоем, и далее плавно создается осевая нагрузка на долото. Определяют рабочий режим работы ВЗД по величине давления на стояке буровой установки, после чего производят проворачивание БК ротором (либо верхним приводом буровой установки) с последующим замером величины момента Мр.р (момент на роторе в рабочем режиме работы ВЗД). Зная величины моментов на роторе (верхнем приводе буровой установки) Мр.х и Мр.р, определяют силу трения о горную породу.

Зная осевую нагрузку по станции ГТИ G ос.ГТИ, рассчитанную только по изменению веса на крюке буровой установки по показателям ГИВ (гидравлический индикатор веса), определяют фактическую осевую нагрузку на долото:

|

4 (Мр. р − Мр. х ) υп |

, |

(10.26) |

|

|

|

|

|

|

Gфакт. = Gос.ГТИ − |

2 |

|

|

|

|

ωскв Dскв |

|

|

|

где Gос.ГТИ – осевая нагрузка на долото по станции ГТИ, Н;

Мр.х – момент на роторе в режиме работы ВЗД на холостом ходу, Нм; Мр.р – момент на роторе в рабочем режиме работы ВЗД, Нм;

Dскв. – диаметр скважины, м;

υп– скорость перемещения БК вдоль стенки скважины; ωскв – угловая скорость вращения БК относительно оси скважины.

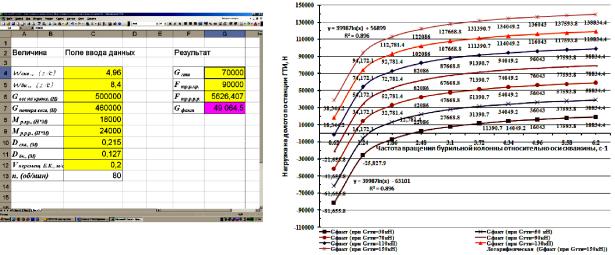

Для ускорения проведения расчетов, направленных на оперативную корректировку осевой нагрузки на долото и частоты вращения бурильной колонны в условиях буровой, разработана компьютерная программа, реализованная в Microsoft Office. Некоторые результаты работы в программе представлены на рисунке 10.20.

183

vk.com/club152685050 | vk.com/id446425943

а |

б |

Рис. 10.20. Программа для расчетов: а – фактической осевой нагрузки на долото; б – частоты вращения ротора и нагрузки в зависимости от дифференциального момента ∆М (∆М = 4,0 кН∙м)

Результаты бурения на скважинах Уренгойского и Урненского месторождений показали, что применение донной методики позволяет увеличить механическую скорость углубления забоя от 12 до 18 %.

В связи с совершенствованием бурового оборудования, средств по контролю режима бурения и повсеместным применением навигационных телесистем стало возможным исследование процесса закручивания бурильной колонны под действием реактивного момента забойного двигателя (далее по тексту – угол закручивания бурильной колонны) от силы натяжения неподвижного конца талевого каната современными средствами.

Рассмотрим второй вариант оперативной корректировки фактической нагрузки на долото «Способ контроля и управления забойными параметрами режима бурения», разработанной Р. Н. Мищенко, В. Ф. Буслаевым, Г. В. Буслаевым совместно с ВНИИБТ (патент № 2354824). Методика основана на определении силовых параметров режима бурения с применением навигационного блока телесистемы, расположенного в непосредственной близости от забоя скважины, она использует выявленную при проведении промысловых исследований зависимость определения угла закручивания бурильной колонны от силы натяжения неподвижного конца талевого каната.

Последовательность реализации методики:

1. Начальное положение системы КНБК-забой: КНБК находится над забоем скважины, сила натяжения неподвижного конца талевого каната равна собственному весу инструмента, при постоянной скорости подачи промывочной жидкости Q, измеряют азимут плоскости действия отклонителя А1, град.

184

vk.com/club152685050 | vk.com/id446425943

2. Рабочее состояние системы КНБК-забой: при постоянной скорости подачи промывочной жидкости Q, ступенчато разгружается бурильная колонна на забой скважины, измеряется сила натяжения неподвижного конца талевого каната Fгивi наземным датчиком. При этом определяются соответствующие показания азимутаплоскости действияотклонителя Аi, град.

3. |

Рассчитываются углы закручивания |

бурильной колонны по |

формуле, |

i= Аi – A1. |

(10.27) |

ϕ

Известно, что изменение угла закручивания бурильной колонны зависит от множества параметров, среди которых наиболее важные: нагрузка и момент на долоте, крутящий момент забойного двигателя, длина колонны бурильных труб, жесткость материала колонны бурильных труб на кручение, момент сил сопротивления перемещению долота и бурильной колонны в скважине.

Для расчета угла закручивания бурильной колонны в наклонной скважине большинство исследователей этого вопроса используют известную формулу сопротивления материалов, которую впервые в бурении

предложил использовать Ю. Р. Иоанесян: |

|

||

|

|

|

(10.28) |

|

|

сил, действующих на бурильную колон- |

|

где М – результирующий момент |

|

||

Н м; |

|

|

|

ну, G Iр − жесткость на кручение сечения труб бурильной колонны, Н м2; |

|||

L − длина колонны бурильных труб, м. |

|

||

На основе обобщения исследований результирующий реактивный |

|||

момент определяем по формуле: |

|

||

|

момент забойногоб двигателя |

(10.29) |

|

где Мр − крутящий |

(паспортная характери- |

||

|

|

|

|

стика), Н м; |

|

|

|

Мб − обобщённый |

момент боковых сил вращения долота и его взаимо- |

||

действия с забоем скважины под действием фактической нагрузки на

Мс |

− обобщённый |

момент сил взаимодействия бурильной колонны со |

|||

стенками скважины, Н м. |

|

|

|

||

Обобщенный момент боковых сил вращения долота определяем по |

|||||

формуле: |

|

|

|

|

|

|

− момент сил взаимодействияб |

долотаф |

со |

(10.30) |

|

где М |

забоем скважины под дейст- |

||||

ф |

|

|

|

||

долото и при фрезеровании стенок скважины под действием отклоняющей силы, Н м;

вием фактической нагрузки на долото, Н м;

185

vk.com/club152685050 | vk.com/id446425943

Мо – момент сил радиального взаимодействия долота с забоем скважины, Н м.

Для определения момента боковых сил вращения долота, его взаимодействии с забоем скважины под влиянием фактической нагрузки на долото и фрезеровании стенок скважины под действием отклоняющей силы используются различные аналитические и эмпирические зависимости. Не существует единого мнения о характере изменения Мф в зависимости от фактической нагрузки на долото и частоты его вращения. В некоторых случаях расхождение во мнениях ряда исследователей является следствием оперирования не действительным, а кажущимся значением фактической нагрузки на долото.

Момент сил взаимодействия долота с забоем скважины (далее по

тексту – момент на долоте) определяем по формуле: |

|

||||

|

ф = ф уд, |

|

(10.31) |

||

где Fф − фактическая нагрузка на долото, Н; |

|

|

|||

− удельный момент на долоте, Н м/Н. |

|

|

|||

mудМомент сил радиального взаимодействия |

долота с забоем определя- |

||||

ем по формуле: |

= д от |

|

|

||

|

|

(10.32) |

|||

где Dд − наружный диаметр долота, м; |

|

|

|

||

f − коэффициент трения долота о стенку скважины; |

|

||||

Fот − отклоняющая сила на долоте, Н. |

|

|

|

||

Отклоняющая сила определяется по формуле: |

|

||||

|

от = |

у ц |

(10.33) |

||

|

|

|

|

|

|

где Му − момент упругих сил действующий в сечении изгиба корпуса забойного двигателя, Н м;

Qн − сила тяжести шпинделя и долота в буровом растворе, Н;

Lц − расстояние от центра тяжести шпинделя и долота до плоскости изгиба отклонителя, м;

Lн − расстояние от торца долота до плоскости изгиба отклонителя, м; α − зенитный угол скважины, градус; β − угол между осями скважины и долота, градус.

Момент упругих сил определяется с учетом жесткости стенок скважины, корпуса забойного двигателя, нагрузки на долото и зенитного угла скважины.

186

vk.com/club152685050 | vk.com/id446425943

Из работ вышеупомянутых ученых следует, что при практических расчетах можно допустить, что стенки скважины и корпус забойного дви-

гателя являются абсолютно жесткими телами, и принять, что Му соответ- |

|||||||||||

ствует максимальному моменту упругих сил: |

|

||||||||||

|

|

|

|

материалау тискривленногои |

(10.34) |

||||||

где σт − предел текучести |

корпуса (кривого пе- |

||||||||||

|

|

|

= ∙ , |

|

|

||||||

|

реводника), Н/м2; |

|

|

|

|

|

|

|

|

||

|

Wи − момент сопротивления сечения изгибу, м3. |

|

|||||||||

|

Обобщённый момент сил взаимодействия бурильной колонны со |

||||||||||

|

сж, Мст, Ми − |

|

|

|

= сж ст |

и, |

|

||||

стенками скважины определяем по формуле: |

|

||||||||||

|

|

|

|

|

|

|

|

|

|

|

(10.35) |

где М |

|

соответственно моменты сил взаимодействия бурильной |

|||||||||

колонны со стенками скважины на участках сжатия, стабилизации и |

|||||||||||

искривления ствола, Н м. |

|

|

|

|

|

|

|||||

|

Момент сил взаимодействия |

бурильной колонны на участке сжатия |

|||||||||

определяем по формуле: |

|

|

|

кд |

∙ КНБК∙ ∙УБТ∙з.сж.∙сж |

|

|||||

|

|

|

|

|

|

|

|

||||

|

|

|

сж |

|

|

|

|

∙ ∙р |

|

(10.36) |

|

|

|

|

|

|

|

|

|

||||

где кд |

− коэффициент |

динамичности нагрузки (из работ Л. Е. Симонянца и |

|||||||||

|

|

= |

|

|

|

|

|

||||

А. М. Некрасова – 1,3÷1,4); |

|

|

|

|

|||||||

qКНБК − вес погонного метра КНБК (с УБТ) в буровом растворе, Н/м; r − зазор между стенкой скважины и УБТ, м;

DУБТ – наружный диаметр УБТ, м;

µз.сж − коэффициент сопротивления закручиванию сжатой части УБТ в скважине;

Lcж − длина сжатой части КНБК (с УБТ), м; Е·Iр – жесткость УБТ на изгиб, Н·м2.

Момент сил взаимодействия бурильной колонны на участке стабили- |

|

ст = з.ст ∙ бт ∙ з.бт. ∙ ст ∙ ст |

(10.37) |

зации ствола скважины определяем по формуле: |

|

где µз.ст − коэффициент сопротивления закручиванию бурильной колонны на участке стабилизации ствола скважины;

Dз.бт − диаметр замков бурильных труб, м; Lст − длина участка стабилизации, м;

αст − зенитный угол ствола скважины на участке стабилизации, град. На участке набора зенитного угла наблюдается изменение направления ствола и происходит прижатие бурильных труб под действием веса растянутой части колонны, расположенной на прямолинейном на-

клонном участке профиля скважины.

187

vk.com/club152685050 | vk.com/id446425943

Величина силы давления зависит от веса растянутой части бурильной колонны на участке стабилизации и от угла обхвата, то есть от интенсивности искривления скважины на участке набора зенитного угла. Поэтому при исследовании взаимодействия бурильной колонны со стенками скважины необходимо учитывать силы прижатия колонны на этом участке.

Момент сил взаимодействия бурильной колонны на участке ис-

кривления со стенками скважины рассчитываем по формуле: |

|

и = з.и. ∙ з.бт. ∙ п, |

(10.38) |

где µз.и − коэффициент сопротивления закручиванию бурильной колонны на искривленном участке;

Fп − сила прижатия бурильной колонны к стенкам скважины на интервале набора зенитного угла под действием собственного веса и силы давления труб на стенки скважины за счет натяжения весом ко-

лонны, определяемая по формуле: |

БТ∙ и |

и |

и |

|

и = бт ∙ и ∙ cos и и ∙ sin и + |

|

|

(10.39) |

|

∙ cos БТ ∙ и ∙ sin |

, |

|||

где qБТ − вес погонного метра бурильной трубы в буровом растворе, Н/м; µи − коэффициент сопротивления закручиванию бурильной колонны на искривленном участке скважины;

Lи – длина участка искривления ствола скважины, м; |

|

|

αи – зенитный угол на участке искривления ствола скважины, град. |

||

Формула для расчета фактической нагрузки на долото имеет вид: |

||

ф = |

р б ∙ ∙ ∙ р |

(10.40) |

∙уд |

|

|

В формулу для расчета фактической нагрузки на долото входят взаимосвязанные параметры, а именно: угол закручивания бурильной колонны и сила натяжения неподвижного конца талевого каната.

На рисунках 10.20 и 10.21 приведены зависимости изменения силы натяжения неподвижного конца талевого каната от угла закручивания бурильной колонны по промысловым данным и по разработанной методике (зависимость фактической нагрузки на долото от угла закручивания). Анализ графиков говорит о том, что при наклонно направленном бурении на долото доводится от 50 до 80 % силы натяжения неподвижного конца талевого каната в интервале 1400− 2100 м, что соответствует стандартным расчетам и не противоречит общепринятым представлениям.

188