технология бурения 2

.pdf

vk.com/club152685050 | vk.com/id446425943

Данный способ управления не предполагает измерения давления нагнетания и не требует специальных датчиков давления, а основан на регистрации скорости или нагрузки приводного двигателя средствами, входящими в штатную систему управления (СУ) буровой установки. При прямом измерении скорости это производится при помощи тахогенератора или иного датчика скорости, напрямую связанного с валом; при косвенном измерении скорости или нагрузки (например, электродвигателя постоянного тока) – через ток и напряжение в якорной цепи по известной взаимосвязи между угловой скоростью и электродвижущей силой (ЭДС) электродвигателя или между крутящим моментом и током.

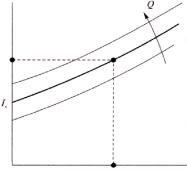

Рис. 10.14. Зависимость тока электродвигателя от параметров режима бурения (крутящего момента ВЗД и расхода бурового раствора)

В отличие от типовых способов управления режимом бурения (через осевую нагрузку или угловую скорость долота), в которых подача промывочной жидкости и нагружение долота функционально производятся независимо друг от друга, в данном случае оптимальный режим работы ЗД поддерживается согласованным управлением БНА и механизмом подачи долота, т.е. осуществляется комплексная автоматизация технологического процесса бурения с объединением двух СУ: буровым насосным агрегатом, обеспечивающим заданный расход промывочной жидкости; механизмом подачи долота на забой, регулирующим его нагрузку, и тем самым задающим момент сил сопротивления на валу ЗД.

Объектом управления становится объединенный комплекс БНА и механизма подачи долота, обеспечивающий необходимую взаимосвязь их функционирования. При этом нагружение долота будет осуществляться с учетом изменения состояния (нагрузки) приводного двигателя насоса.

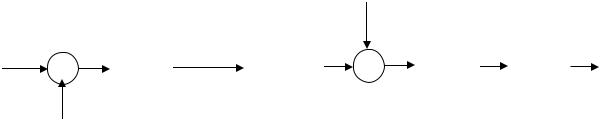

Пользуясь терминологией теории автоматического управления, структурную схему объекта управления можно представить как последовательное соединение приводного двигателя БНА и механизма подачи долота (рис. 10.15). Выходной сигнал от приводного двигателя у1, пропорциональный угловой скорости или крутящему моменту его вала, поступает на вход механизма подачи долота, где в зависимости от заложенного

169

vk.com/club152685050 | vk.com/id446425943

в систему алгоритма управления происходит выработка необходимого управляющего воздействия х2, регулирующего нагрузку на крюке, и тем самым – режим нагружения долота.

Поскольку в данной системе происходит непрерывная регистрация скорости БНА (частоты ходов насоса), то она может одновременно рассматриваться также и как средство измерения расхода бурового раствора. Следовательно, в широком плане, согласно принятой классификации, можно считать, что управляемым фактором является третий (после частоты вращения и нагрузки на долото) параметр режима бурения – расход жидкости Q.

|

|

|

|

|

|

|

|

|

|

|

|

|

Xза |

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||

Xза |

|

|

|

|

|

|

|

X1 |

|

1 |

|

Y |

|

|

|

X2 |

|

Y1 |

||

|

|

|

Р1 |

Р2 |

2 |

|||||||||||||||

|

|

|

||||||||||||||||||

|

||||||||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Рис. 10.15. Структурная схема системы управления режимом бурения забойным гидродвигателем с переменным перепадом давления: 1 – двигатель бурового насоса; 2 – механизм подачи долота;

Р1, Р2 – регуляторы

В этой связи АСУ режимом бурения (АСУ РБ) с согласованным управлением БНА и механизмом подачи долота может также использоваться:

•для поддержания оптимальной производительности насоса в процессе углубления скважины с учетом гидравлических характеристик забойных исполнительных устройств;

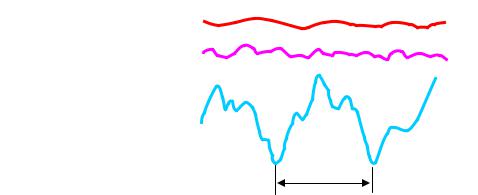

•для реализации оптимальных гидродинамических режимов течения жидкости в скважине (оптимальных частот ходов насоса), обеспечивающих при заданных условиях бурения минимальную неравномерность расхода и давления жидкости по длине напорной линии, что способствует более равномерному вращению вала ЗД (рис. 10.16) и стабилизирует динамический режим системы «ЗД – долото – горная порода».

Подобная АСУ РБ объединяет в себе два направления систем автоматизации (АСУ механизмами и АСУ процессами) и при необходимости может быть дополнена другими информационно-управляющими системами бурового комплекса (например, телеметрической системой контроля траектории ствола скважины).

АСУ РБ может быть реализована в установках, оснащенных РПД как активного (системы РПДЭ), так и пассивного (на базе ТЭП) типа.

170

vk.com/club152685050 | vk.com/id446425943

а

б

в

T

Рис. 10.16. Осциллограммы мгновенной угловой скорости турбины (18/13,5-104,5) при различных состояниях потока жидкости:

а– от центробежного насоса; б – от поршневого насоса

спневмокомпенсатором; в – от поршневого насоса

без пневмокомпенсатора; Т – период двойного хода поршня (стенд РГУ нефти и газа им. И. М. Губкина)

В теоретическом плане сложность создания АСУ РБ забойным двигателем заключается в том, что возмущающие (от забоя) и управляющие (от РПД) воздействия передаются с запаздыванием через волноводы с распределенными параметрами. Это предопределяет необходимость использования в алгоритмах управления прогнозирующих оценок. Кроме того, поскольку объект управления – система с неизвестной, изменяющейся во времени динамической характеристикой, при управлении необходимо использовать методы адаптации.

В общем случае осевая нагрузка на долото G зависит от продольного

усилия в нижнем сечении бурильной колонны длиной L: |

|

ЗА |

(10.14) |

где W – осевая гидравлическая сила на корпусе гидродвигателя от перепада давления в ЗД и долоте с учетом забойного давления в кольцевом пространстве;

GЗA – сила тяжести забойного агрегата;

cosφ – угол отклонения ЗД вертикали (зенитный угол на забое скважины).

В известных способах регулирования нагрузки на долото (табл. 10.1), основанных на поддержании постоянного усилия или скорости верхнего сечения бурильной колонны (N(0) = idem; υ(0) = idem) динамическое состояние системы определяется совместным действием напряжений растяжения (сжатия) и кручения, распределенных по длине колонны.

171

vk.com/club152685050 | vk.com/id446425943

Силовые факторы (продольная нагрузка N и крутящий момент M c учетом E-модуля упругости материала колонны и Sм – площади сечения БК) в заданном сечении колонны х зависят от соответствующих деформа-

ций (du/dх; dφ/dx) от сечения

.

(10.15)

Расчет динамических процессов в колонне труб с учетом совместного действия напряжений сжатия (растяжения) и кручения, распределенных по длине труб, является одной из основных задач при моделировании ДС.

Таблица 10.2 Сравнительные характеристики систем регулирования механизмов

подачи долота при использовании установок с дискретной и непрерывной бурильными колоннами

Показатели |

|

|

|

Тип бурильной колонны |

||||

|

|

Дискретная |

Непрерывная |

|||||

|

|

Установки с |

|

|

Установки с ТЭП |

|

||

|

|

РПДЭ |

|

|

|

|

|

|

Диаметр бурильных |

|

60–168 |

50,8–73,0 |

|||||

труб, мм |

|

|

|

|

|

|

|

|

Толщина стенки |

|

7–11 |

3,0–3,4 |

|||||

труб, мм |

|

|

|

|

|

|

|

|

Масса 1 п.м труб, кг |

|

10,0–44,7 |

3,5–5,8 |

|||||

Тип регулятора по- |

|

Электромеханический (тиросторный |

Гидромеханический |

|||||

дачи долота |

|

преобразователь – электрическая маши- |

(силовой насос- |

|||||

|

|

на – трансмиссия) |

гидромотор- |

|||||

|

|

|

|

|

|

|

|

трансмиссия) |

Основной элемент |

|

Электрическая |

|

|

Тормоз электромаг- |

Гидромотор |

||

|

|

|

||||||

системы регулиро- |

|

машина постоян- |

|

нитный порошковый |

|

|||

вания (ОЭСР) |

|

ного тока |

|

|

|

(ТЭП) |

|

|

Механизм преобразо- |

|

Барабан лебедки |

– талевый механизм |

|

Цепной транспортер – |

|||

|

|

|||||||

вания вращательного |

– элеватор |

|

плашки с гидравличе- |

|||||

движения трансмис- |

|

|

|

|

|

|

ской системой прижи- |

|

сионного (подъемно- |

|

|

|

|

|

|

ма |

|

го) вала в поступа- |

|

|

|

|

|

|

|

|

тельное движение ко- |

|

|

|

|

|

|

|

|

лонны |

|

|

|

|

|

|

|

|

Связь ОЭСР и транс- |

Зубчатый редук- |

|

|

Напрямую при |

|

Цепной (зубчатый) ре- |

||

миссионным (подъ- |

тор – цепная пе- |

|

|

помощи муфты |

|

дуктор |

||

емным) валом уста- |

редача |

|

|

|

|

|

||

новки |

|

|

|

|

|

|

|

|

172

vk.com/club152685050 | vk.com/id446425943

Показатели |

|

|

|

|

Тип бурильной колонны |

|||||

|

|

Дискретная |

|

|

Непрерывная |

|||||

|

|

Установки с |

|

|

Установки с |

|

|

|

||

|

|

РПДЭ |

|

|

ТЭП |

|

|

|

||

Передаточное отно- |

|

56–193 |

|

|

1 |

|

|

|

10–30 |

|

шение между ОЭСР и |

|

|

|

|

|

|

|

|

|

|

трансмиссионным |

|

|

|

|

|

|

|

|

|

|

валом |

|

|

|

|

|

|

|

|

|

|

Возможность возник- |

|

да |

|

|

нет |

|

|

да |

||

новения сжимающих |

|

|

|

|

|

|

|

|

|

|

нагрузок в верхнем |

|

|

|

|

|

|

|

|

|

|

сечении колонны при |

|

|

|

|

|

|

|

|

|

|

ее перемещении |

|

|

|

|

|

|

|

|

|

|

Главная функция |

|

Создание необходимого тормозного |

|

Создание необходимо- |

||||||

ОЭСР |

|

момента на валу |

|

|

го крутящего (прину- |

|||||

|

|

|

|

|

|

|

|

|

|

дительная подача верх- |

|

|

|

|

|

|

|

|

|

|

него конца колонны) |

|

|

|

|

|

|

|

|

|

|

или тормозного момен- |

|

|

|

|

|

|

|

|

|

|

та на валу |

Режим работы ОЭСР |

|

Тормозной (в ре- |

|

Тормозной |

|

|

Двигательный или тор- |

|||

|

|

куперативном ре- |

|

|

|

|

|

мозной |

||

|

|

жиме) |

|

|

|

|

|

|

|

|

Факторы, влияющие |

|

Напряжение элек- |

|

Напряжение |

|

|

Расход жидкости, угло- |

|||

на крутящий момент |

|

трической маши- |

|

возбуждения |

|

|

вая скорость вала |

|||

ОЭСР |

|

ны, угловая ско- |

|

|

тормоза |

|

|

|

||

|

|

рость вала |

|

|

|

|

|

|

|

|

Способ регулирова- |

|

Изменения на- |

|

|

Изменение на- |

|

|

Изменение подачи си- |

||

ния режима работы |

|

пряжения в якор- |

|

пряжением воз- |

|

лового насоса (расхода |

||||

|

|

ной цепи электри- |

|

буждения |

|

|

жидкости) |

|||

|

|

ческой машины |

|

|

|

|

|

|

|

|

Показатель режима |

|

Ток в якорной це- |

|

Ток возбужде- |

|

|

– |

|||

работы системы ре- |

|

пи |

|

|

ния |

|

|

|

||

гулирования |

|

|

|

|

|

|

|

|

|

|

Зависимость про- |

|

|

|

|

|

Нелинейная |

|

|||

дольной нагрузки в |

|

|

|

|

|

|

|

|

|

|

верхнем сечении ко- |

|

|

|

|

|

|

|

|

|

|

лонны от крутящего |

|

|

|

|

|

|

|

|

|

|

момента ОЭСР |

|

|

|

|

|

|

|

|

|

|

Зависимость механи- |

|

|

|

|

|

|

|

|

|

|

ческой скорости про- |

|

|

|

|

|

Линейная |

|

|

||

ходки от угловой ско- |

|

|

|

|

|

|

|

|

|

|

рости ОЭСР |

|

|

|

|

|

|

|

|

|

|

Режимы работы сис- |

|

Циклический нестационарный |

|

Нестационарный (с непре- |

||||||

темы регулирования |

|

(с дискретным увеличением дли- |

|

рывным увеличением дли- |

||||||

при бурении заданно- |

|

ны и веса колонны при наращи- |

|

|

|

ны и веса колонны) |

||||

го интервала |

|

вании) |

|

|

|

|

||||

Возможность исполь- |

|

Да (как ава- |

|

Да (как вспомо- |

|

|

Да (как основной привод) |

|||

зования при СПО |

|

рийный при- |

|

гательный тор- |

|

|

|

|

||

|

|

вод) |

|

|

|

моз) |

|

|

|

|

|

|

|

|

|

|

|

|

|

173 |

|

vk.com/club152685050 | vk.com/id446425943

Показатели |

|

Тип бурильной колонны |

|

|

Дискретная |

Непрерывная |

|

|

Установки |

Установки |

|

|

с РПДЭ |

с ТЭП |

|

Возможность уста- |

Да/Нет |

Нет |

Да |

новления скорости |

|

|

|

движения колонны |

|

|

|

независимо от нагруз- |

|

|

|

ки |

|

|

|

Степень сложности |

Средняя |

Низкая |

Высокая |

управления |

|

|

|

Тип управления ре- |

Активный |

Пассивный |

Активный |

жимом движения ко- |

|

|

|

лонны |

|

|

|

Стабильность харак- |

Высокая |

Средняя (изме- |

Высокая |

теристик системы ре- |

|

нение свойств |

|

гулирования |

|

порошка) |

|

Изменение нагрузки |

Да |

Нет |

Да |

на долото при изме- |

|

|

|

нении свойств прохо- |

|

|

|

димых горных пород |

|

|

|

Приведенный к валу |

Средняя |

Высокая |

Низкая |

ОЭСР момент инер- |

|

|

|

ции |

|

|

|

Длительность пере- |

Средняя |

Большая |

Малая |

ходных процессов |

|

|

|

(время регулирова- |

|

|

|

ния) |

|

|

|

Масса поступательно |

5000–15000 |

– |

|

движущихся частей |

|

|

|

механизма, связанных |

|

|

|

с верхним сечением |

|

|

|

колонны, кг |

|

|

|

В идеализированном стационарном режиме углубления забоя (υ(0) =

υк = υ(L) = υM) продольные усилия в верхнем и нижнем сечении бурильной |

|

колонны, которые определяют соответственно усилие на крюке Gкр и на- |

|

грузку на долото G, отличаются на величину продольной составляющей |

|

силы тяжести труб Gбк с учетом действия суммарной силы трения колонны |

|

о стенки скважины Fтр. 0 бк тр |

(10.16) |

Сила трения Fтр является трудноопределимой переменной процесса бурения, существенное значение и неопределенность которой в наклонных и горизонтальных скважинах затрудняет доведение осевой нагрузки до забоя и поддержание заданного режима работы ЗД.

174

vk.com/club152685050 | vk.com/id446425943

Впроцессе бурения (углубления забоя) нарушение установившегося динамического режима движения колонны может произойти вследствие:

•изменения механических свойств горных пород ( Муд; Δβ), что приведет к изменению скорости проходки, гидравлической силы и крутящего момента ЗД, а также угла закручивания колонны;

•непостоянства расхода промывочной жидкости, что будет сопровождаться изменением частоты вращения ЗД и гидравлической силы;

•зашламления затрубного пространства с соответствующим увеличением выталкивающей силы и, соответственно, снижением гидравлического усилия W;

•изменения сил трения колонны о стенки скважины или перехода к новой форме пространственного положения колонны, что приведет к перераспределению продольных и крутильных нагрузок по длине колонны.

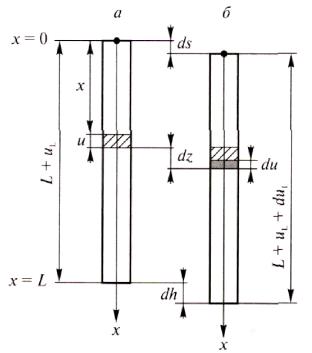

Вреальном нестационарном режиме подачи колонны с использованием ленточного тормоза лебедки или РПД мгновенные значения скоростей верхнего ds/dt и нижнего dh/dt сечений из-за непрерывного выбуривания забоя скважины неодинаковы (рис. 10.17), а уравнение (10.18) не отражает особенности динамических процессов в протяженной колонне труб, поскольку силовые факторы в различных сечениях становятся зависимыми от волновых процессов (du/dх; dφ/dx = νar).

Если принять, что изменение деформации всех сечений колонны одинаково (модель пружины), то зависимость мгновенных скоростей v(0) и v(L) концевых сечений колонны по длине L приводится к приближенному

виду |

0 = |

+ |

. |

|

|

(10.17) |

Качество функционирования ДС ВЗД и выбор оптимальных алгоритмов управления зависит от точности определения коэффициентов передачи:

– гидродвигателя:

– бурового насосного агрегата= :

–системы «бурильная колонна – ЗД – горная порода»:

= ,Ψ = , = ;

(10.18)

(10.19)

(10.20)

175

vk.com/club152685050 | vk.com/id446425943

– системы «долото – горная порода»: |

; |

|

|

|

= уд = |

(10.21) |

|

где Муд – удельный момент на долоте, кН·м/кН; |

|

||

– системы в целом: |

П = , |

|

|

|

|

(10.22) |

|

где Y – параметр регулирования (G, ω, М, Р, I); U – управляющее воздействие;

G – нагрузка на долото; ω – частота колонны; М – момент на двигателе;

Р – давление в нагнетательной линии; I – ток электродвигателя.

Рис. 10.17. К расчету деформации и скорости сечения протяженной бурильной колонны: а – в момент времени t; б – в момент времени t + dt; ν(0) = ds/dt; ν(L) = dh/dt; dz – мгновенное перемещение сечения относительно неподвижной системы координат

Определяющее значение для проектирования АСУ РБ имеет моделирование волновых процессов, происходящих в протяженных волноводах, связывающих забой и устье бурящейся скважины.

Как известно, продольно-крутильные колебания существенно влияют на динамическое состояние системы, процесс передачи нагрузки

176

vk.com/club152685050 | vk.com/id446425943

на забой, показатели отработки долот, долговечность бурильного инструмента и ЗД. В этой связи аналитические (с использованием современного арсенала численных методов) и экспериментальные исследования взаимосвязи волновых процессов в бурильной колонне и ее напорной линии, описывающихся подобными дифференциальными уравнениями второго порядка и распространяющихся с тремя различными скоростями (с = 1,2…1,5 км/с; сu = 5,1 км/с; сφ = 3,2 км/с), являются весьма актуальными при оптимизации режимов бурения и управления ЗД.

Скорость распространения колебаний по столбу жидкости (с) и ко-

лонне труб (сu, сφ) определяет время запаздывания распространения воз- |

||

мущающих и управляющих сигналов: |

|

|

• |

по столбу жидкости: t = l/с; |

|

• |

по колонне труб (продольные колебания): |

tu = L/сu; |

• |

по колонне труб (крутильные колебания): |

tφ = L/сφ, |

где L, l – соответственно длина бурильной колонны и протяженность напорной линии (от насоса до ЗД).

Колебательные процессы в напорной линии, влияющие на равномерность вращения ЗД и качество функционирования телеметрических систем с гидравлическим каналом связи, зависят от сочетания двух критериев по-

добия: |

Н ; |

|

– частотного: |

|

|

– акустического: |

(10.23) |

|

и |

|

|

|

(10.24) |

Динамические и переходные характеристики системы также зависят от приведенного момента инерции J или постоянной времени τ гидродвигателя и других элементов системы (БНА, лебедки, РПД).

При определении инерционных параметров ВЗД необходимо учитывать особенности кинематики планетарного движения его рабочих органов.

При выборе оптимальных параметров цифрового ПИД-регулятора (шага управления ty, коэффициента пропорциональности крег, постоянных интегрирования Tи и дифференцирования Tд) помимо параметров отдельных элементов необходимо определить постоянную времени системы. Ее можно рассчитать по переходным характеристикам, которые снимаются как экспериментально (на объекте), так и аналитически на основе математического моделирования с учетом транспортного (в звеньях с распределенными параметрами) и инерционного запаздывания.

177

vk.com/club152685050 | vk.com/id446425943

Тогда в процессе бурения с использованием АСУ РБ текущее изменение управляющего воздействия определяется в зависимости от отклонения параметра регулирования ( Y = Y – Yзад) и ее первой (dY) и второй (d2Y) производных с учетом упреждения на транспортное за-

паздывание |

t*: |

|

рег и + + + + д + (10.25) |

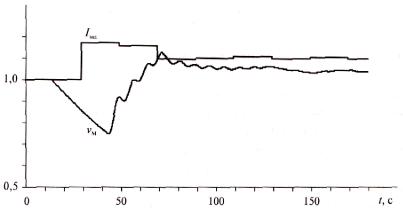

Для управления режимом бурения, отличающимся непрерывным воздействием различных возмущающих факторов, целесообразно использовать адаптивные алгоритмы управления, в которых координата задания Yзад рассматривается как переменная величина (рис. 10.18), зависящая от состояния системы, идентифицируемого по показаниям датчиков и прогнозируемого на основе «дерева» возможного развития процесса. Подобная адаптивная АСУ приобретает свойства интеллектуальной системы управления нового поколения с гибкими процедурами принятия решения и самонастройки параметров.

Рис. 10.18. Изменение механической скорости бурения νм и тока задания Iзад при реакции цифровой АСУ РБ на скачок давления в затрубном пространстве

Особенностью АСУ РБ с использованием РПД на базе электропорошкового тормоза является ее несимметричная реакция на увеличение (+ U) и сброс (– U) напряжения тормоза, что объясняется продолжением выбуривания породы и постепенным снижением нагрузки на долото при затормаживании барабана лебедки, поскольку в пассивных РПД приподъем инструмента или обратное вращение подъемного вала невозможны.

При управлении режимом бурения гидродвигателя с переменным перепадом давления необходимо учитывать гидромеханические эффекты в системе с положительной обратной связью (бурильная колонна – ВЗД –

178