технология бурения 3

.pdfvk.com/club152685050 | vk.com/id446425943

ров одновременно снизу и сверху к ленте перфоратора (при щадящем режиме перфорации) предполагается одновременное гашение как верхних, так и нижних взрывных давлений, т.е. ударная волна не пропускается за пределы интервала перфорации. С учетом того, что срабатывание компенсаторов взрывных давлений, установленных вне интервала перфорации, происходит после формирования кумулятивной струи, считают, что применение КВД не снижает пробивную способность перфоратора.

Применение компенсаторов для гашения взрывных давлений при кумулятивной перфорации способствует увеличению продолжительности периода безводной эксплуатации и объема добычи безводной нефти по сравнению с теми же показателями для скважин, где не применялись компенсаторы. При этом расстояние до ВНК варьируется в пределах 1–20 м, а литологический состав перфорируемого объекта не имеет существенного значения.

Особенно эффективно применение гашения взрывных давлений при прострелах в водонефтяных зонах эксплуатационных объектов с подошвенной водой.

Существует способ прострела скважин со спуском перфоратора ПКТ на колонне насосно-компрессорных труб. Перфораторы большого размера (наружный диаметр 152 мм) оснащают зарядами значительной массы, обеспечивающими высокую плотность прострела (39,4 отв./м) и повышенную глубину перфорационных каналов. При такой высокой плотности прострела имеется возможность получать повышенный дебит нефти без выноса песка в скважину, поскольку в отдельных перфорационных каналах скорость течения невысокая.

Таким образом, для качественного осуществления работ по вторичному вскрытию необходимо учитывать, что:

-технология перфорации ПКС с гашением взрывных давлений одновременно снизу и сверху позволяет сохранять целостность цементного камня и колонны, улучшать степень гидродинамического совершенства скважин и удлинять безводный период ее эксплуатации;

-способ вскрытия пласта при депрессии как перфораторами, спускаемыми через НКТ, так и перфораторами, спускаемыми на НКТ, позволяет качественно вскрывать пласты перфорацией, предотвращает ухудшение коллекторских свойств призабойной зоны из-за вторжения в нее перфорационной жидкости;

-для разных геолого-технических и местных условий необходимы отдельные (конкретные) разработки, отдельные оптимальные сочетания типов перфораторов, технологий и методик;

-перфорация ПКС с применением компенсаторов взрывных давлений особо эффективна на расстоянии 1–20 м от ВНК, при этом литологический состав перфорируемого объекта не имеет существенного значения. На расстоянии от ВНК более 20 м эффективность применения КВД однозначно не подтверждена;

197

vk.com/club152685050 | vk.com/id446425943

-при наличии близкорасположенных к перфорируемому интервалу водоносных и газоносных пластов (10 м и не менее) необходимо применять щадящие методы;

-пониженная плотность перфорации, компенсаторы взрывных давлений, безвзрывные перфораторы, минимальная репрессия и депрессия;

-для определения величины депрессии на пласт при перфорации в зависимости от проницаемости перфорируемого пласта, необходимой для очистки перфорационных каналов, требуется изучение данных по достаточно большой группе скважин методами статистического анализа;

-при выборе типоразмера перфоратора следует учитывать его конструкцию. Разные перфораторы в разной степени загрязняют перфорационные каналы и забой своими осколками. Перфораторы ПК-Н, ПКО, ПКОТ, ПНКТ1 практически не засоряют скважину остатками, далее по возрастанию засорения идут конструкции ПК-ДУ, ПК, ПВН, ПКС, ПР, КПРУ;

-в зависимости от удаленности ГНК и ВНК, водоносных пластов следует учитывать мощность перфораторов, которые по степени возрастания воздействия на колонну и цементный камень за ней распола-

гаются в следующей последовательности: ПК-Н, ПК-ДУ, ПКОТ, ПКО, ПНКТ1, ПВН, ПР, КПРУ, ПКС.

Основные факторы, влияющие на гидродинамическое совершенство скважины при перфорации, это: плотность перфорации; диаметры каналов перфорации; длина каналов перфорации; степень уплотнения или разрыхления стенок каналов перфорации (в зависимости от типа породы). По этой причине производительность канала может уменьшиться на 20 %; конструкция перфоратора; свойства промывочной жидкости; наличие депрессии или репрессии на пласт; равномерность расположения перфорационных каналов по окружности скважины.

Цели, задачи и способы решения проблемы сохранения коллекторских характеристик ПЗС при вторичном вскрытии практически полностью совпадают с аналогичными вопросами первичного вскрытия продуктивных пластов. В настоящее время для перфорации наибольшее распространение получили водные растворы с добавками различных реагентов, так же, как и водные жидкости для глушения скважин (ЖГС). Обычно используются сточные воды промыслов, воды водоносных горизонтов, отходы промышленных предприятий и пресные воды с добавками неорганических солей Са++ ил Na+. Эти воды оказывают отрицательное воздействие на коллекторские свойства ПЗС. Несмотря на это их доля в общем объеме ЖГС, применяющихся в процессах вторичного вскрытия, наибольшая. Для улучшения их физико-химических свойств применяют множество модифицирующих реагентов: ПАВ; полимеров; различных углеводородов; кислот и др. Улучшение отмывающих свойств, снижение объемов проникновения в пласт, ограниченное взаимодействие промывочных жидкостей с

198

vk.com/club152685050 | vk.com/id446425943

породообразующими минералами – вот неполный перечень свойств, которыми обладают некоторые ЖГС.

Предлагают и сложные композиции, содержащие соляную и плавиковую кислоты, хлористые алюминий и кальций. Эти добавки обеспечивают сохранение высокой плотности и растворяющей способности ЖГС по отношению к глинистым минералам. При низких значениях пластового давления рекомендуется использование аэрированных ЖГС, позволяющих установить оптимальные условия проведения прострелочных работ, очистить ПЗС от различных загрязнений и обеспечить вызов стабильного притока (особенно для газовых скважин), или применение ЖГС на углеводородной основе.

В Западной Сибири нашел распространение опыт проведения вторичного вскрытия в среде сложной смеси кислот, утяжеленных хлористым кальцием. Проникновение в ПЗС (после создания перфорационных каналов) кислотной смеси позволяет увеличить проницаемость каналов фильтрации и значительно облегчить процесс освоения скважин. Недостатками такой технологии являются: сложность регулирования поступления смеси кислот в нефтенасыщенную часть вскрытой толщины пласта; наличие в составе композиции значительного количества водной фазы; необходимость в проведении дополнительных операций по промывке ствола скважин.

Для уменьшения количества фильтра, попадающего в пласт, и снижения его отрицательного влияния на призабойную зону скважин в буровой раствор добавляют реагенты-понизители фильтрации (КМЦ, УЩР, КССБ, крахмал и др.).

Из всех существующих технологических жидкостей, применяемых при вскрытии пласта, наиболее благоприятными с точки зрения сохранения первоначальной нефтепроницаемости призабойной зоны скважины являются промысловая нефть, родственная по своей природе с пластовым флюидом, или растворы на нефтяной основе, в которых отсутствуют глинистые или другие твердые частицы.

При применении в процессе перфорации инвертно-эмульсионных растворов (ИЭР) в ряде скважин было получено увеличение производительности скважин на 11–27 % по сравнению с перфорацией с использованием глинистого раствора. Использование в качестве перфорационной жидкости ИЭР положительно влияет на качество вскрытия, так как ИЭР практически не фильтруется в коллектор. Тем не менее, сложность приготовления ИЭР непосредственно на буровой и отсутствие узлов по их приготовлению не способствуют массовому их использованию.

Кроме того, не во всех случаях результаты оказались положительными. Неудачи объясняются смешиванием ИЭР с продавочным раствором в процессе перфорации и освоения скважин.

Для предотвращения смешивания технологической жидкости с продавочным раствором лучше всего закачивать технологическую жидкость в

199

vk.com/club152685050 | vk.com/id446425943

обсадную колонну в качестве первой порции продавочной жидкости, плотность которой должна быть несколько больше плотности закачиваемой за ней продавочной жидкости. В зависимости от характеристик этих жидкостей во избежание их смешивания между ними закачивают разделительную жидкость.

Таким образом, применение нефти (растворов на нефтяной основе без твердых частиц) для вскрытия продуктивных пластов перфорацией и удержание ее в интервале перфорации без смешивания с продавочным раствором при освоении скважин позволит сохранить природные фильтрационные свойства продуктивного пласта. Это в свою очередь позволит ускоренно ввести скважины в эксплуатацию и эксплуатировать их с максимально возможным дебитом.

200

vk.com/club152685050 | vk.com/id446425943

ГЛАВА 17. РАЗОБЩЕНИЕ ВСКРЫТЫХ БУРЕНИЕМ ПЛАСТОВ

Авторы-составителми: Овчинников В.П., Агзамов Ф.А.

Важнейшим этапом цикла строительства скважин является разобщение пластов, вскрытых скважиной в процессе бурения. Основная цель данного этапа работ – создание надежной крепи скважины, которая должна не допустить перетоки флюидов из одного пласта в другой, водо-, газо-, нефтепроявления в заколонном пространстве и предупредить поступление пластовых флюидов на дневную поверхность. При этом решается и экологическая задача по предупреждению возможности загрязнения недр и окружающей среды.

Работы по разобщению пластов не должны приводить к ухудшению коллекторских свойств пласта, исключить вероятность преждевременного обводнения скважин, устранить утечки продукта, уменьшить опасность возникновения аварийной ситуации вблизи скважины и несчастных случаев с людьми и т.д.

Основными этапами разобщения пластов (создания крепи скважины) является спуск и цементирование обсадных колонн тампонажными материалами.

17.1. Обсадные трубы и их соединения

Для крепления скважин применяют специальные обсадные трубы, изготавливаемые по ГОСТ 632-80, в соответствии с которым трубы выпускают диаметром от 114 до 508 мм, с длинной и короткой трубной резьбой треугольного и трапецеидального профиля и различными толщинами сте-

нок [1, 2, 3].

Для изготовления обсадных труб используют специальные углеродистые и легированные стали с ограниченным содержанием серы (менее 0,045%), фосфора (менее 0,45%), мышьяка (не более 0,15 %).

Основной прочностной характеристикой сталей является предел текучести, в зависимости от которого, трубы выпускаются нескольких групп прочности (марок) – Д, К, Е, Л, М, характеристика которых приведена в таблице 17.1.

Таблица 17.1 Механические свойства сталей для изготовления обсадных труб

Показатель |

|

Группа прочности стали |

|

|||

Д |

К |

Е |

Л |

М |

||

|

||||||

Временное сопротивление, МПа |

637 |

687 |

690 |

758 |

861 |

|

Предел текучести, МПа: |

|

|

|

|

|

|

не менее |

372 |

490 |

551 |

655 |

758 |

|

не более |

551 |

- |

758 |

861 |

964 |

|

Относительное удлинение 85, % |

16 |

12 |

13 |

12,5 |

10,8 |

|

201

vk.com/club152685050 | vk.com/id446425943

В соответствии с ГОСТ 632-80 обсадные трубы выпускаются бесшовные, цельнокатанные.

Реальные трубы всегда отличаются по форме от круглого цилиндра, имеют овальность, толщина стенки не всегда постоянна не только по длине, но и в поперечном сечении. В связи с этим стандартом установлены допуски. В частности, для обычных обсадных труб с диаметром не более 219 мм и муфт к ним отклонения по наружному диаметру не должны превышать 1 %, для труб большего диаметра – 1,25 %; отклонения по толщине стенки должны быть не более минус 12,5 %; по массе отдельной трубы не более плюс 9 % или минус 6%.

Овальность труб, определяемая отношением разности наибольшего и наименьшего наружных диаметров поперечного сечения трубы к их полусумме (е), не должна превышать следующих значений:

-для труб до 219 мм – е ≤ 1,6;

-для труб > 2I9мм – е ≤ 2.

Трубы групп прочности К и выше должны подвергаться термообработке. Обсадные трубы должны быть прямыми. Если между концами трубы туго натянуть нить, стрела прогиба на расстоянии одной трети длины трубы от каждого из ее концов не должна превышать 1,3 мм на каждый метр длины этого участка, посередине трубы – прогиб не должен превышать

1/2000 ее длины.

Отгрузка обсадных труб потребителям проводится партиями, каждая из которых снабжается сертификатами, удостоверяющими качество труб и соответствие их требованиям стандарта.

Согласно ГОСТ 632-80, 100% труб диаметром до 219 мм и 50 % труб большего диаметра после навинчивания и закрепления муфт, должны подвергаться испытанию внутренним гидравлическим давлением (опрессовке) еще в заводских условиях. Продолжительность опрессовки не менее 10 с, а давление должно быть таким, чтобы эквивалентное напряжение на внутренней поверхности труб составляло: при диаметрах до 219 мм не менее 80%; в трубах большего диаметра – 60% от предела текучести материала; при этом предполагают, что диаметр и толщина стенки труб соответствуют номинальным значениям. Трубы, при испытании которых обнаружена течь или потение в стенке, не разрешается отгружать потребителю. Если обнаружена течь в резьбовом соединении, соединение должно быть забраковано, а на трубе нарезана новая резьба. После нарезки резьбы обязательно проводится повторная опрессовка.

17.1.1. Конструкция обсадных труб

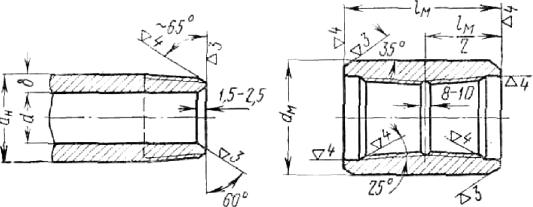

Конструкция обсадной трубы и муфты приведена на рисунке 17.1. Диаметр трубы, указываемый в ее характеристике, всегда характеризует ее наружный диаметр. Увеличение или уменьшение толщины стенки труб

202

vk.com/club152685050 | vk.com/id446425943

идет за счет изменения ее внутреннего диаметра. Для крепления скважин используются обсадные трубы с толщиной от 7 до 13 мм. По специальным техническим условиям могут изготавливаться толстостенные обсадные трубы, имеющие толщину стенки 13–18 мм.

Рисунок 17.1. – Обсадная труба по ГОСТ 632–80 и муфта к ней: dн – наружный диаметр; d – внутренний диаметр; lм, – длина муфты; dм – наружный диаметр муфты

На концах трубы нарезается резьба, и на один конец трубы наворачивается муфта, изготавливаемая из стали одинаковой группы прочности с материалом трубы. Другой конец трубы с нарезанной резьбой, но не имеющий муфту, называется ниппелем. При этом допускается изготовлять муфты к трубам диаметром до 245 мм при толщине стенки не более 10 мм, а также ко всем трубам большого диаметра из стали последующей группы прочности, например, к трубам из стали группы прочности К муфты из стали группы Е.

17.1.2. Резьбовые соединения обсадных труб

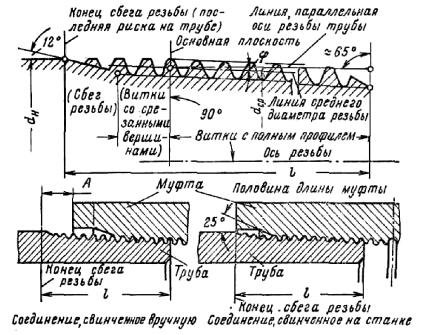

Для соединения труб используют конические трубные резьбы, обеспечивающие лучшую герметизацию по сравнению с метрическими резьбами (рисунок 17.2). Конусность резьбы (отношение разности диаметров ее в двух поперечных сечениях к расстоянию между последними) равна

2 tgV =1 16.

16.

Плоскость, перпендикулярную к оси резьбы, в которой диаметр витка с полным профилем точно равен наружному диаметру цилиндрической поверхности трубы, называют основной плоскостью.

Благодаря конусности резьбы в соединении образуется осевой натяг А (см. рисунок 17.2), определяемый как расстояние от края калибра до конца резьбы, и равный 8–11 мм. При свинчивании труб машинными ключами осевой натяг «выбирается», и муфта плотно обжимает ниппель резьбы, обеспечивая диаметральный натяг 0,6–0,7 мм, повышающий герметич-

203

vk.com/club152685050 | vk.com/id446425943

ность соединения. Коническая резьба позволяет путем натяга при свинчивании достичь большей герметичности по сравнению с цилиндрической резьбой при одинаковой точности изготовления.

Рисунок 17.2 – Элементы резьбового соединения обсадных труб

При нарезке резьбы на поверхности трубы образуются несколько витков резьбы неполного профиля, вершины которых срезаны (рисунок 17.2). Плоскость, перпендикулярная оси резьбы, в которой диаметр витка с полным профилем равен наружному диаметру цилиндрической поверхности трубы, называется основной плоскостью. Конец непрерывно исчезающей нитки резьбы называется концом сбега. От этой точки конца сбега ведется счет витков резьбы. Основная плоскость совпадает с пятым витком от конца сбега (первая нитка резьбы полного профиля). На внутренней поверхности муфты нарезают такие же конические резьбы, как и на концах трубы.

Для защиты резьбы от повреждения и загрязнения при транспортировке

ихранении на свободный конец трубы навинчивают предохранительное кольцо, а в муфту ввинчивают пробку. Предварительно эти резьбы должны быть покрыты антикоррозийной смазкой.

Большая часть обсадных труб, изготовленных по ГОСТ 632-80, имеет соединения с нормальной длиной резьбы. На трубах диаметром 127 и 140

ммс толщиной стенки 7 мм длина резьбы несколько короче нормальной. Соединения с удлиненной резьбой (У) обладают большей герметичностью

исопротивляемостью растягивающим нагрузкам.

По ГОСТ трубы с треугольной резьбой изготавливаются следующих типов:

204

vk.com/club152685050 | vk.com/id446425943

а) с короткой и удлиненной конической резьбой треугольного профиля по ГОСТ 632-80;

б) с конической резьбой треугольного профиля и уплотнительными поясками.

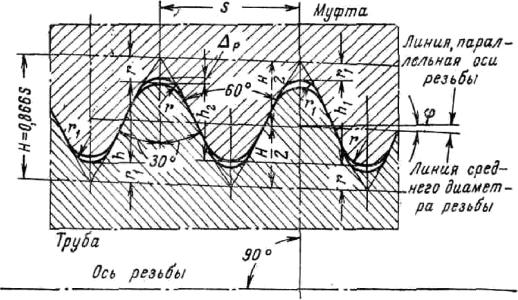

Профиль треугольной резьбы приведен на рисунке 17.3. Угол при вершине профиля резьбы равен 60°. Биссектриса этого угла перпендикулярна к оси резьбы. Шаг резьбы, измеряемый параллельно оси ее, равен 3,175 мм, на длине в 25,4 мм (1 дюйм) размещаются восемь витков (ниток) резьбы, поэтому иногда ее называют восьминиточной.

Важным фактором, обеспечивающим герметичность резьбы треугольного профиля, является разность закругленных диаметров вершины и впадины резьбы, образующих тонкий зазор, играющий роль гидравлического затвора при выдавливании в него смазки.

Рисунок 17.3 – Профиль треугольной резьбы

Треугольная резьба наиболее технологична, но мало удовлетворяет требованиям прочности и герметичности. В частности, прочность такого муфтового соединения составляет от 55 до 70% прочности по телу трубы, причем наиболее слабым является сечение по основной плоскости. Поэтому трубы с такими соединениями целесообразно использовать для комплектования обсадных колонн, у которых прочность на растяжение не является ограничивающим фактором, а избыточное внутреннее давление сравнительно невелико. Параметры обсадных труб приведены в справочной литературе [1, 5].

Прочность резьбовых соединений можно существенно повысить, если треугольный профиль резьбы с большим углом при вершине заменить трапецеидальным с малыми углами наклона боковых граней. В последние го-

205

vk.com/club152685050 | vk.com/id446425943

ды применяются трубы, на которых нарезана трапецеидальная резьба с конусностью 2 tgV =1 16.

16.

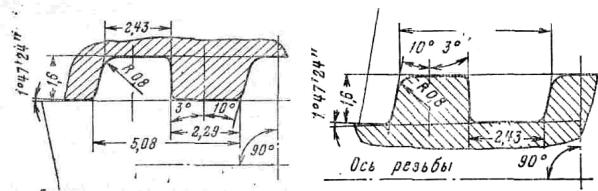

Профиль трапецеидальной резьбы с шагом 5,08 мм, глубиной 1,6 мм и углами наклона граней профиля 3 и 10° приведен на рисунке 17.4. При этом конструкция трубы аналогична трубам, имеющим резьбу треугольного профиля (рисунки 17.1, 17.2). Осевой натяг таких труб составляет 14±3 мм, а диаметральный натяг при этом составит 0,75 мм. Трубы с такими соединениями имеют шифр OTTM-1 (обсадные трубы с трапецеидальной резьбой, с муфтами), и их прочность на растяжение на 25–50 % выше, чем соединений с резьбой треугольного профиля.

Рисунок 17.4. – Трапецеидальная коническая резьба

Трубы с муфтовыми соединениями повышенной герметичности имеют шифр ОТТГ-1 (рисунок 17.5). Они снабжены резьбой такого же профиля, что и трубы ОТТМ-1, но отличаются от последних наличием уплотнительных поверхностей – наружной у ниппельного конца трубы и внутренней – в серединной части муфты. Кроме того, в данном соединении реализуется торцовый внутренний натяг за счет плотного контакта торца трубы и ответной торцовой поверхности в муфте. При таком закреплении соединения создается посадка по уплотнительным коническим поверхностям и по внутреннему и наружному диаметрам резьбы, точно фиксируется заданный диаметральный натяг (0,5 мм), устраняется зазор между соединяемыми деталями, чем достигается более высокая герметичность. Отклонения по конусности гладких уплотнительных поверхностей трубы и муфты на длине 14 мм не должны превышать ± 0,03 мм.

Трубы обсадные с упорной конической резьбой трапецеидального про-

филя «Батресс», выпускаемые по техническим условиям (ТУ 14-161-169- 96, ТУ 14-162-13-95, ТУ 39.0137016-6396 и др.), изображенные на рисунке

17.6, также обеспечивают высокую герметичность соединения и повышенную прочность при действии растягивающих нагрузок по сравнению с резьбой треугольного профиля.

206