- •1.Классификация и основные элементы машин для строительства и ремонта трубопроводов

- •1.1.Классификация машин для строительства магистральных трубопроводов

- •1.1.1.Понятие о машине

- •1.1.2 Общая классификация машин

- •1.2.Основные элементы машин при строительстве и ремонте трубопроводов

- •1.2.4. Рабочее оборудование

- •1.2.7. Типы трансмиссий

- •1.2.8. Рулевые системы

- •1.2.9. Гидравлические и пневматические силовые установки

- •Основные элементы машин при строительстве и ремонте трубопроводов.

1.2.8. Рулевые системы

Рулевые системы служат для изменения траектории движения машины. Самоходные машины на рельсовом ходу рулевыми системами не оснащаются, так как траектория их движения определяется рельсовым путем, по которому они перемещаются. Машины с так называемым «бортовым» поворотом также не нуждаются в рулевых системах, поскольку траектория их движения задается разностью скоростей гусениц или колес левого и правого бортов, приводимых ходовой трансмиссией независимо друг от друга. У всех остальных машин с колесным или многотележечным гусеничным движителем изменение траектории движения осуществляется с помощью рулевых систем, обеспечивающих поворот оси вращения движителя относительно направления движения машины.

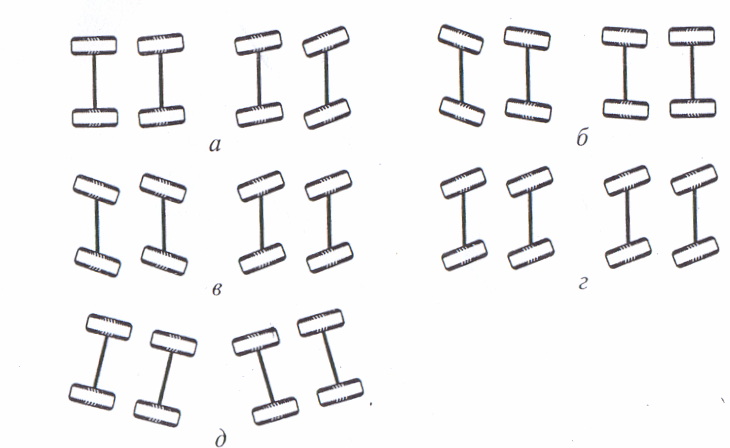

В современных подъемно-транспортных, строительных и дорожных машинах может использоваться до пяти режимов изменения траектории их движения (рис. 1.6). Благодаря рулевой трапеции управляемые колеса передних или задних осей поворачиваются на угол, пропорциональный радиусу кривизны траектории каждого из них. То же происходит и при повороте управляемых колес передних и задних осей в противоположные стороны (поворот «колея в колею»). При маневрировании поворотом управляемых колес всех осей в одну сторону (движение «крабом») все колеса поворачиваются на одинаковый угол. Совмещение этих четырех способов маневрирования на одном шасси возможно только при использовании систем с автоматическим согласованием углов поворота колес в зависимости от выбранного режима движения и электрогидравлическим управлением.

Рис. 1.6. Способы маневрирования самоходных машин поворотом колес: а - пропорциональный поворот передних управляемых колес; б - пропорциональны» поворот задних управляемых колес; в - симметричный поворот всех колес (попорот «колея в колею»); г - поворот всех колес в одну сторону (движение «крабом»); д - поворот «изломом» шарнирно-сочлененной рамы

Поворот «изломом» шарнирно-сочлененной рамы, т.е. поворот в плане двух ее половин относительно друг друга, как способ изменения траектории движения применяется только при отсутствии других систем маневрирования. Если машина с шарнирно-сочлененной рамой оснащена управляемыми колесами, то механизм управления «изломом» рамы работает независимо от рулевой системы. Во всех случаях используются гидрообъемные рулевые системы следящего типа. Они не требуют от машиниста больших физических усилий, не передают на органы управления толчки и вибрацию управляемых движителей (колес или гусеничных тележек) и меняют угол поворота машины только при изменении угла поворота рулевого колеса или наклона джойстика. Кроме того, гидрообъемные рулевые системы развивают большой момент, отличаются малой инерционностью и высокой надежностью, так как обеспечивают работу рулевого привода при выходе гидросистемы из строя.

1.2.9. Гидравлические и пневматические силовые установки

Гидравлические и пневматические силовые установки называются гидро- и пневмоприводами, которые представляют собой агрегат, состоящий из первичной части – насоса (компрессора) и вторичной- двигателя. Насос (компрессор) и двигатель соединены трубопроводом, по которому циркулирует текучее (или рабочее тело)- жидкость или газ (воздух, пар).

Насос (компрессор) приводится в действие посторонним двигателем, обычно двигателем внутреннего сгорания или электрическим, и передает полученную от него энергию посредством рабочего тела гидродвигателю (пневмодвигателю), приводящему в движение исполнительный орган машины.

Гидроприводы и пневмоприводы широко применяются в строительных и других машинах обладая рядом достоинств:

- бесступенчатое регулирование скоростей;

- большая степень редукции;

-получение больших мощностей при малых размерах и массе;

-возможность частых переключений, простота реверса;

-способность к большим перегрузкам;

-плавность и точность работы механизмов;

-облегчают автоматизацию и дистанционное управление машины;

-способны поглощать автоколебания , автоматически предохраняют машину от вредных последствий перегрузок;

-простота кинематических схем, возможность применения стандартных узлов;

-самосмазываемость (гидравлические устройства);

-возможность применения в одной машине устройств, построенных на разных принципах работы(пневмомеханические, электрогидравлические и др.)

К недостаткам этих систем можно отнести: необходимость высокой точности изготовления, снижение КПД из-за утечек рабочего тела через неплотности в соединениях , зависимость механических характеристик устройств от температуры рабочего тела, невозможность сохранения постоянства передаточного отношения механизма, наличие неравномерного движения при изменении внешней нагрузки у пневматических устройств за счет упругости воздуха и др.

Гидравлические и пневматические двигатели в сущности являются обратимыми машинами (насосами) с возвратно- поступательно движущимися звеньями. В качестве рабочего тела в гидравлических машинах используются минеральные масла, специальные эмульсии, вода, растворы .

Все гидро- и пневмоустройства можно разделить по виду движения ведомого звена на три гуппы:

- прямолинейного возвратно- поступательного действия,

- вращательного действия,

- неполноповоротного действия.

К первой группе устройств прямолинейного возвратно- поступательного действия относятся в основном силовые цилиндры , мембранные камеры и сильфоны, применяемые в качестве двигателей в исполнительных звеньях строительных машин применяемых в трубопроводном деле.

Основные схемы силовых цилиндров:

- одностороннего толкающего действия,

- одностороннего тянущего действия,

- двустороннего действия,

- двустороннего действия с двусторонним штоком,

- с несколькими фиксированными позициями поршня,

- сдвоенный,

- трехскоростной гидроцилиндр,

- телескопический цилиндр

В мембранных камерах в качестве рабочего органа (поршня) служат мембраны (по материалам: металлические, неметаллические; по форме поперечного сечения: плоские и фигурные).

Основные виды устройств вращательного действия (насосов- моторов):

- турбинные (осевые и центробежные; реверсивные и нереверсивные),

- шестеренные (с двумя или тремя шестернями),

- кулачковые ( аналог шестеренных насосов; различие в конструкции рабочих элементов, имеющих два или три выступа – кулачка специального профиля,

- винтовые (два , три параллельно расположенных винта, находящихся в зацеплении),

- лопастные или ротационные (одинарного, двойного действия),

- поршневые(радиально- поршневые, аксиально- поршневые),

Виды неполноповоротных устройств(в зависимости от вида рабочего элемента и встроенной механической передачи):

- лопастные (шиберные или пластинчатые);

- поршневые: поршнереечные, поршне- рычажные, поршне- винтовые,

поршне- цепные;

- фигурно-шиберные (Крайнев А. Ф. 1981);

- мембранные (Крайнев А. Ф. 1981).

Устройства прямолинейного возвратно-поступательного действия

Рис. 1.2. Схемы и характеристики для определения основных параметров

кранов:

а - схема для кранов с поворотной башней и подъемной стрелой- б - схема для кранов с неповоротной башней и балочной стрелой; в - схемы к определению радиусов закругления и поворота крана; г - грузовая характеристика- д - высотная характеристика; Б - база; К - колея; А - удаление; D - диапазон подъема; Н - высота подъема; Я„ Щ - высота подъема для минимального и максимального вылетов соответственно; h - глубина опускания; L - вылет; ^min» i-max — минимальный и максимальный вылет соответственно- / — задний габарит; п - частота вращения поворотной части крана; Q - грузоподъемность-л, «п — радиус закругления и поворота соответственно

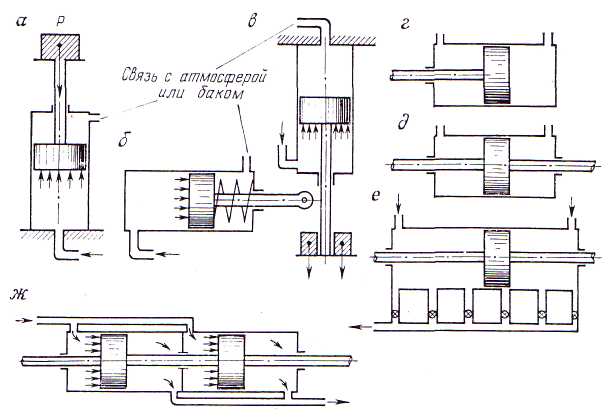

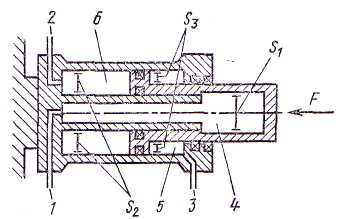

Силовые цилиндры (рис. 1.16) и мембранные камеры по конструктивным признакам классифицируются на цилиндры и камеры одностороннего и двустороннего действия; с одно- и двусторонним штоком; стационарные, вращающиеся и качающиеся; с закрепленными корпусом и штоком, одинарные и сдвоенные и т. д.

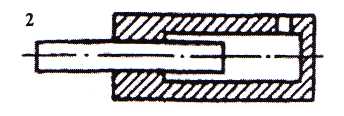

В цилиндрах одностороннего действия перемещение поршня происходит в одну сторону под действием давления жидкости или сжатого воздуха, а в другую сторону — под действием внешних сил или пружины. В зависимости от того, на сжатие или растяжение работает шток цилиндра, различают цилиндры соответственно толкающего или тянущего действия.

В цилиндрах двустороннего действия движение поршня в обе стороны происходит под действием давления жидкости или сжатого воздуха.

Для привода механизмов, занимающих в процессе работы определенное число фиксированных положений, используются многопозиционные цилиндры. На рис. 1.16, е приведена схема цилиндра, обеспечивающего несколько фиксированных позиций поршня, равных числу отверстий в гильзе цилиндра.

Такой цилиндр работает следующим образом. Рабочие полости цилиндра постоянно находятся под давлением. Сообщив при помощи распределителя одно из отверстий в гильзе со сливной линией или атмосферой, мы нарушим равновесие сил в цилиндре, что вызовет движение поршня в сторону открытого отверстия. После того как поршень перекроет отверстие внутри цилиндра, снова наступит равновесие, и он остановится.

При необходимости получения значительных усилий без увеличения давления в системе и сохранения небольших габаритов по диаметру цилиндра применяются сдвоенные силовые цилиндры.

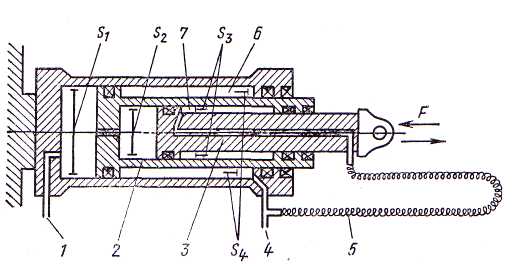

Рис. 1.17. Конструкция гидроцилиндра (а) и мембранной камеры (б)

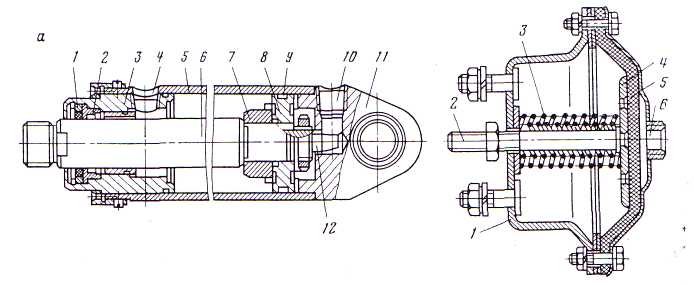

Конструкция силового цилиндра приведена на рис 1.17 а. Корпус 5 имеет две крышки, одна из которых обычно неподвижно крепится к нему 11, а другая выполняется съемной 3. Внутри корпуса находится поршень 8 с уплотнением 9, соединенный со штоком 6. Для герметизации внутренней полости цилиндра служат кольцевое уплотнение 2 и грязесъемиик 1, снимающий загрязнения с внешней поверхности штока при его втягивании в цилиндр. Рабочее тело поступает в цилиндр и выходит из него через отверстия 4 и 10, в которые ввинчены штуцера рабочих трубопроводов.

Для уменьшения скорости приближения к крайним положениям поршень снабжен демпферами 7 и 12, входящими в расположенные перед окнами полости и уменьшающими их проходное сечение. В этом случае скорость выхода рабочего тела из соответствующего окна уменьшается, что влечет за собой увеличение сопротивления движению поршня и снижает тем самым его скорость.

В мембранных камерах роль поршня выполняют мембраны. На рис. 1.17, б приведена конструкция мембранной камеры одинарного действия, состоящей из разъемного корпуса 1, штока 2, жестко соединенного с нажимной шайбой 4, пружин 3, мембраны 5 и патрубка 6. Поступающее через патрубок рабочее тело взаимодействует с мембраной, отжимая ее вместе с нажимной шайбой, пружинами и штоком влево. Шток выдвигается из камеры. При обратном ходе пружины возвращают нажимную шайбу и мембрану в прежнее положение, шток втягивается в камеру.

Основные преимущества этих камер (по сравнению с цилиндрами) – меньшая чувствительность к загрязнениям рабочего тела, высокая герметичность и незначительные силы трения. Недостатки мембранных камер – малый ход штока и неравномерность развиваемого усилия. По материалу, из которого они изготовлены, мембраны подразделяются на металлические и неметаллические, а в зависимости от формы поперечного сечения – на плоские и фигурные.

Рис. Гидроцилиндр одностороннего действия плунжерный

Рис. Трехскоростной гидроцилиндр

1, 2 – подводы; 3 – отвод; 4, 5, 6 – полости.

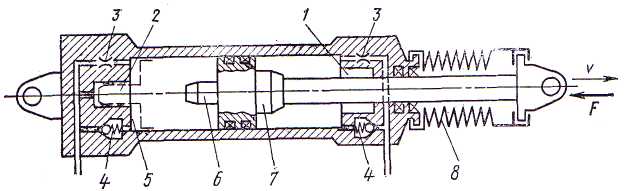

Схема трехскоростного гидроцилиндра с двумя уровнями развиваемой силы показана на рис. Такие гидроцилиндры распространены в прессовом оборудовании.

Рис. Телескопический гидроцилиндр

1 – подвод(отвод); 2 – поршень; 3 – поршень; 4 – подвод(отвод); 5 – линия(рукав).

Телескопические гидроцилиндры (рис.) применяют в случаях, когда желаемый ход превышает допустимую установленную длину гидроцилиндра. Известно применение телескопических цилиндров, имеющих до шести секций [Башта Т.М., 1982].

Рис. Гидроцилиндр с концевыми дроссельными тормозами и защищенным штоком

Во многих случаях гидроцилиндры работают в тяжелых условиях при внезапно изменяющихся нагрузках и при неблагоприятных климатических условиях. Для защиты от попадания влаги и грязи предусматривают двойные наружные уплотнения с грязесъемными кольцами, а иногда и резиновые сильфоны (8, см. рис. 3.58), целиком закрывающие шток при выдвижении.

Для защиты от ударов поршня о крышку цилиндра в конце хода устанавливают концевые тормозные устройства (рис. 3.58). В крышках гидроцилиндра выполнены гнезда 1 и 2, а на поршне соответствующие им цилиндрические выступы 6 и 7, образующие с гнездами малые зазоры. В конце хода кольцевой объем 5 будет выдавливаться через дроссель 3 и кольцевую щель, сопротивление которых велико, и скорость поршня уменьшится. Для быстрого заполнения цилиндра в начале хода в обход дросселя 3 и щели предусмотрены обратные клапаны 4.

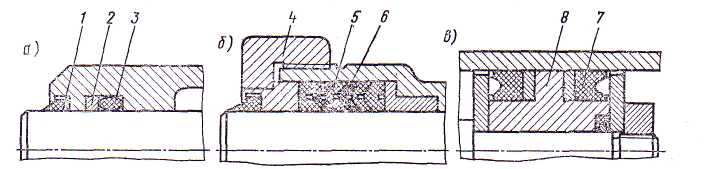

Эффективность работы гидроцилиндров, их КПД зависят в основном от работы уплотнений поршней и штоков (рис.). Уплотнение, показанное на рис.,а состоит из резинового кольца 3 с пластиковым упорным кольцом 2 и защитного кольца 1, предохраняющего основное уплотнение от попадания грязи. Конструкция, изображенная на рис.,б представляет пакет V-образных манжет: уплотняющих 6 из резины и разделительных 5 из пластика. Гайкой 4 пакет может сжиматься для компенсации износа. На рис. , в и г представлены уплотнения поршней двустороннего

действия: уплотнение высокого давления манжетами 7 поршня с направляющим поясом 8 и уплотнение двусторонней манжетой, служащей одновременно направляющим элементом. Последнее предназначено для умеренных давлений. Для надежной и продолжительной работы уплотнений и, следовательно, гидроцилиндров необходима обработка рабочих поверхностей цилиндров и штоков до Ra ≈ 0,2.

Рис. Уплотнения штоков (a, б) и поршней (в, г) гидроцилиндров:

а — круглым резиновым кольцом; б, в — V-образными манжетами; г – двусторонней манжетой.

Формула

![]()

где и — скорость поршня; Q — расход; q — утечки по поршню и штоку.

В исправно и длительно работающем уплотнении обязательно должна существовать утечка в виде смазывающей пленки, выносимой из полости на металлической поверхности, скользящей по уплотнению. Работа в режиме граничного или сухого трения без такой пленки сокращает срок службы уплотнений.

Механический КПД гидроцилиндра

Формула

![]()

где р – разность давления; FT – сумма cил трения в уплотнениях.

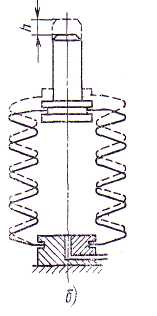

При малых давлениях и перемещениях h в качестве гидро- и пневмодвигателей поступательного движения применяют мембранные (рис., а) и сильфонные (рис., б) системы.

Рис. Гидродвигатели поступательного движения:

а — мембранный; б — сильфонный

Устройства вращательного действия

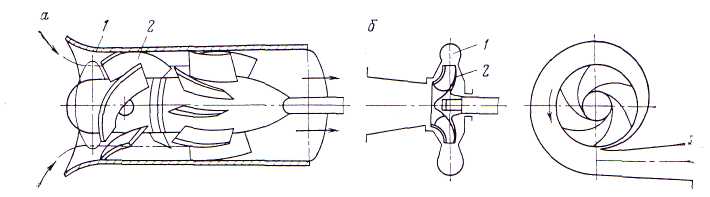

К устройствам вращательного действия относится большая группа насосов-моторов, выходной (или ведущий) вал которых совершает вращательное движение. По виду рабочего элемента все они делятся на шестеренные, кулачковые, винтовые, лопастные, поршневые и турбинные. Турбинные насосы-моторы являются динамическими машинами и существенно отличаются по способу преобразования энергии от остальных, называемых объемными. Устройства этой группы могут быть реверсивными (с вращением выходного вала в обе стороны) и нереверсивными (с вращением вала только в одну сторону).

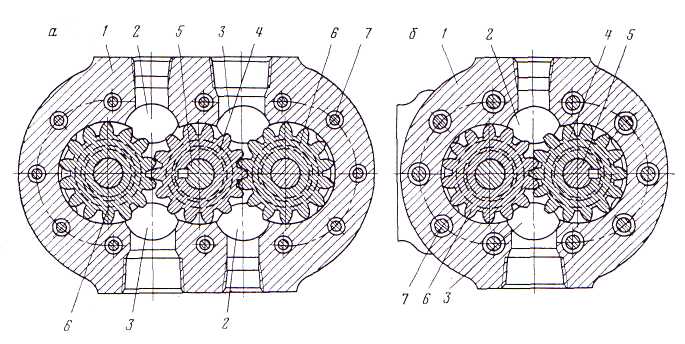

Рабочими элементами шестеренных насосов-моторов (рис.) являются две шестерни или более с эвольвентным или специальным зацеплением. Одна из шестерен связана с выходным валом. При работе шестеренного устройства в режиме насоса входной вал, а с ним и шестерни приводятся во вращение посторонним двигателем. Вращаясь навстречу друг другу, шестерни перегоняют рабочее тело в пространствах между зубьями из полости всасывания в полость нагнетания. При работе в режиме двигателя рабочее тело подается под давлением в одну из полостей и, воздействуя на полости зубьев, свободных от зацепления, вращает шестерни и выходной вал.

По конструктивному исполнению зацепления шестеренные насосы-моторы подразделяются на устройства с наружным и внутренним зацеплением. Наибольшее распространение получили устройства с наружным зацеплением с прямыми, косыми и шевронными зубьями.

Рис. Схема шестеренного насоса-мотора:

а – с тремя шестернями; б – с двумя шестернями; 1 – корпус; 2 и 3 – полость соответственно нагнетания и всасывания; 4 и 6 – ведущая и ведомая шестерни; 7 – болт.

По сравнению с насосами других типов шестеренные гидронасосы получили преимущественное распространение в машинах для строительства магистральных трубопроводов. Кроме того, они используются во многих машинах как гидромоторы.

Широкое применение шестеренные насосы-моторы нашли в качестве пневматических двигателей горных машин: комбайнов, врубовых машин, транспортеров и пр. Мощность, таких двигателей достигает 50 кВ и более, а частота вращения от 900 до 2000 об/мин.

Принцип действия кулачковых насосов-моторов аналогичен принципу действия шестеренных. Различие заключено лишь в конструкции рабочих элементов, имеющих два или три выступа-кулачка специального профиля. При взаимном вращении рабочие элементы не касаются друг друга, а их синхронность и синфазность обеспечиваются шестернями, сидящими на валах рабочих элементов и находящимися в зацеплении. Отсутствие силового контакта между кулачками практически исключает их износ, зато наличие постоянного зазора ухудшает герметизацию.

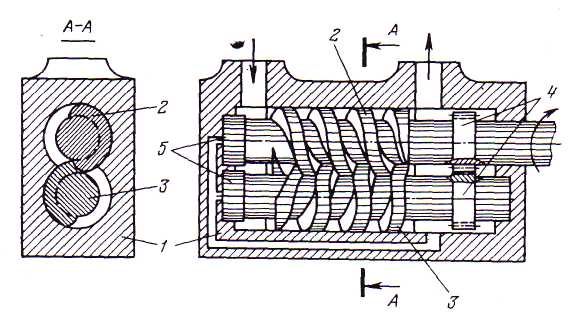

Рабочие элементы винтовых насосов-моторов представляют собой два или более параллельно расположенных винта, находящихся в зацеплении (рис.). Профильные поверхности винтов подобно кулачкам разгружены от усилий зацепления установкой специальной силовой шестеренной передачи. Выступы одного винта плотно входят во впадины другого, отделяя в нескольких местах (число их зависит от того, насколько длина винта больше его шага) полость давления от выходной полости.

В поперечном сечении винты представляют собой находящиеся в зацеплении шестерни с зубьями специального профиля. Давление жидкости или сжатого воздуха, воздействуя на зубья, заставляет винты проворачиваться и создает тем самым крутящий момент.

Рис. Схема винтового насоса-мотора:

1 – корпус; 2 – ведущий винт; 3 – ведомый винт; 4 – силовая шестеренчатая передача; 5 – подшипники упорные.

Винтовым устройствам присущи плотность изменения крутящего момента, относительная бесшумность в работе, высокий КПД (0,75 и выше), долговечность.

Однако несмотря на перечисленные положительные качества, эти устройства применяются мало из-за сложности изготовления винтов высокой точности.

Лопастные или ротационные насосы-моторы (рис.) состоят из полого статора, внутри которого находится ротор, представляющий собой вращающийся цилиндрический барабан, в радиальных пазах которого вставлены плоские лопасти. Вал ротора расположен эксцентрично относительно оси статора. Лопатки ротора разделяют радиальный серповидный зазор между ротором и статором на несколько подвижных полостей, постоянно изменяющих в процессе вращения ротора свой объем. Давление подводимой жидкости или сжатого воздуха благодаря эксцентриситету осей статора и ротора создает на лопатках последнего усилие, вращающее его. Крутящий момент и расход рабочего тела можно регулировать изменением эксцентриситета.

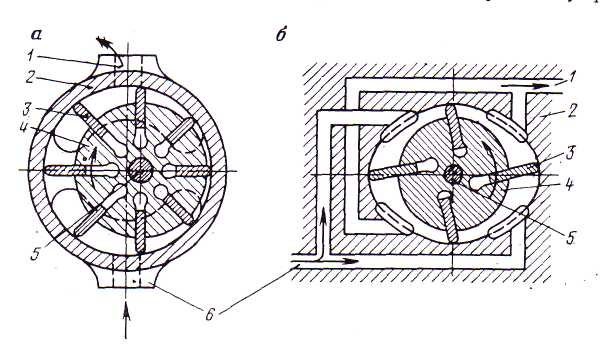

Рис. Лопастные насосы-моторы:

а – одинарного действия; б – двойного действия; 1 – нагнетательный канал; 2 – корпус; 3 – лопатка; 4 – ротор; 5 – ведущий вал; 6 – всасывающий канал

Лопастные пневмомоторы применяются главным образом там, где ограничены габариты и масса. Они широко используются для привода ручного пневматического инструмента. При этом пневмомоторы встраиваются в инструмент. Частота вращения роторов пневмомоторов составляет 3000-3500 об/мин, а потребляемая мощность доходит до 10 кВт. Некоторые зарубежные фирмы применяют лопастные пневмомоторы в качестве стартеров при запуске дизелей.

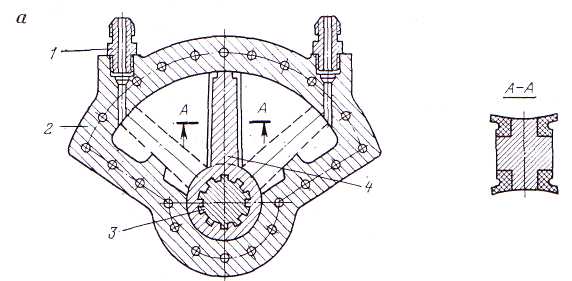

Рабочим элементом поршневых насосов-моторов является поршень, поступательно перемещающийся в рабочей камере. При работе устройства в качестве мотора такое перемещение происходит под действием рабочего тела и преобразуется при помощи кинематической цепи во вращательное движение выходного вала, а при работе в качестве насоса та же кинематическая цепь вращательное движение ведущего вала, приводимого посторонним двигателем, преобразует в поступательное перемещение поршня, осуществляющего при этом перекачивание рабочего тела из всасывающей полости в нагнетательную. Поршневые насосы применяются для создания высоких давлений, а поршневые моторы – для высоких крутящих моментов.

В зависимости от расположения рабочих камер относительно выходного (или ведущего) вала поршневые устройства подразделяются на радиально-поршневые и аксиально-поршневые. В радиально-поршневых насосах-моторах оси поршней перпендикулярны, а в аксиально-поршневых параллельны оси вала или расположены под небольшим углом к ней. По системе распределения насосы-моторы можно подразделить на клапанные и бесклапанные.

Радиально-поршневые устройства подразделяются по способу взаимного расположения рабочих камер на звездообразные (камеры расположены по радиусам вокруг оси вала); рядные (камеры расположены параллельно друг другу), и V-образные (два ряда или две камеры расположены под углом друг к другу).

Преобразование поступательного движения поршней во вращательное движение выходного вала в радиально-поршневых моторах (и обратное преобразование в радиально-поршневых насосах) происходит с помощью кривошипно-шатунного, копирного или эксцентрикового механизма. Каждый радиально-поршневой насос-мотор состоит из двух основных элементов: статора и ротора. Поршневые камеры расположены в блоке цилиндров, который может быть как статором, так и ротором.

Различают насосы-моторы одноходовые и многоходовые. В одноходовом насосе-моторе каждый поршень за оборот выходного вала совершает один полный ход, а в многоходовом –

несколько полных ходов.

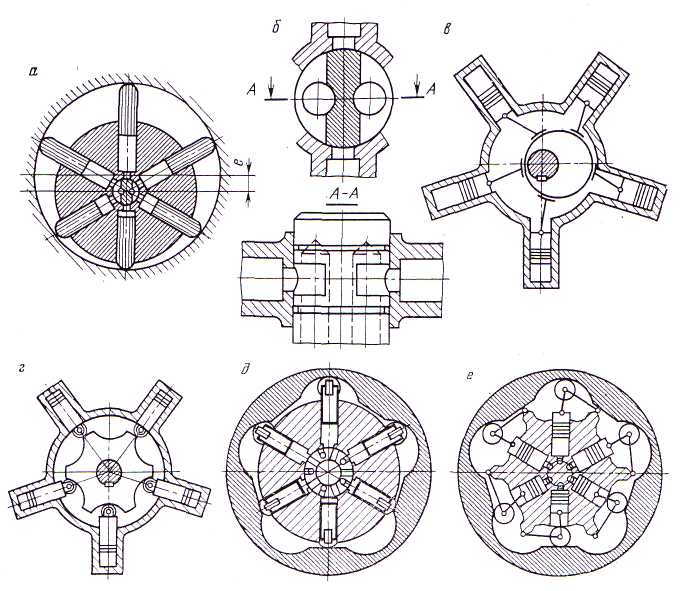

Рис. Схемы радиально-поршневых насосов-моторов

На рис. приведены принципиальные схемы радиально-поршневых насосов-моторов наиболее распространенных конструкций.

Приведенный на рис.,а одноходовой насос состоит из полого статора, внутри которого вращается эксцентрично расположенный ротор, являющийся блоком цилиндров. В центральной части ротора имеется неподвижный распределитель (рис.,б). При вращении поршни под действием центробежной силы стремятся отойти от центра ротора и прижаться своими контактными звеньями к направляющей поверхности статора. В момент отхода поршней от центра в соответствующих им камерах образуется разряжение. Эти камеры соединяются при помощи распределителя со всасывающей полостью, из которой в них засасывается рабочее тело. В тот момент, когда очередной поршень отойдет от центpa на максимально возможное расстояние, распределитель прекращает доступ рабочего тела в его камеру. Затем с помощью того же распределителя камера сообщается с напорной линией, и при дальнейшем вращении ротора поршень, отжимаясь направляющей поверхностью статора, выталкивает из камеры рабочее тело в напорную линию. Изменяя эксцентриситет между статором и ротором, можно регулировать подачу насоса.

На рис., в приведен одноходовой насос-мотор, блок цилиндров которого имеет звездообразную конфигурацию. Распределитель (на рисунке не показан) соединяет в нужный момент каждый цилиндр с напорной или сливной (всасывающей) линией. Поршни, перемещающиеся под действием рабочего тела в отверстиях блока цилиндров, через шатуны воздействуют на эксцентрик, который при неподвижном блоке цилиндров вращает выходной вал. Если закреплен эксцентрик, то вращается блок цилиндров. Таким образом протекает работа устройства в режиме

мотора.

При работе в режиме насоса посторонний двигатель вращает ведущий вал с эксцентриком или блок цилиндров (в зависимости от того, что является ротором), приводя в действие поршни, которые, перемещаясь в цилиндрах, перекачивают рабочее тело из всасывающей линии в напорную.

Оба эти устройства технологичны и могут иметь значительную частоту вращения, однако их масса и габаритные размеры больше, чем у многоходовых, обладающих той же мощностью.

Многоходовость рабочих поршней радиально-поршневых устройств обеспечивается применением сложной лекальной (звездобразной) направляющей поверхности. Скользя по этой поверхности своим контактным звеном, поршень несколько раз в течение одного оборота ротора удаляется и вновь приближается к центру устройства. На рис. , д. е приведены схемы многоходовых устройств, у которых блок цилиндров расположен в центре, а звездобразная направляющая – на периферии. На рис.,г – наоборот. Ротором в обоих случаях может быть как блок цилиндров, так и звездообразная направляющая.

Рис. 1.22. Схема радиально-поршневых рядных насосов-моторов

При центральном расположении звездообразной составляющей, когда она является ротором, момент инерции вращающихся частей значительно снижается, что повышает быстроту срабатывания устройства при изменении частоты вращения и реверсе. Кроме того, в этом случае, как правило, облегчается его компоновка на рабочей машине.

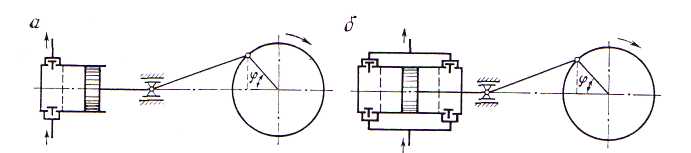

Радиально-поршневые рядные моторы почти не используются. Радиально-поршневые рядные насосы применяются как самостоятельные машины при опрессовке трубопроводов. Они громоздки и тихоходны, однако просты по конструкции и управлению, надежны в работе и способны обеспечить высокое давление при сравнительно малой подаче. По принципу действия различают насосы одиночного (рис. 1.22, а), двойного (рис. 1.22, б) и тройного действия. Насос тройного действия представляет собой сочетание трех насосов одиночного действия.

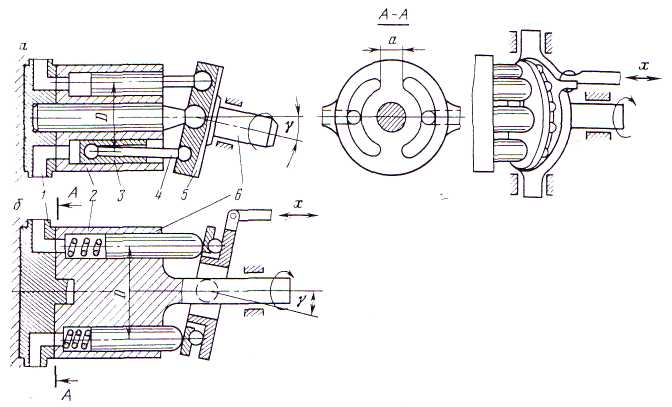

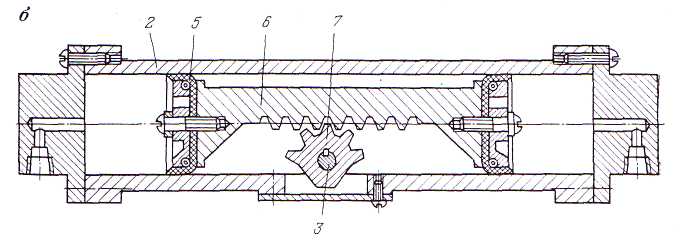

В аксиально-поршневых насосах-моторах цилиндры, объединенные в одном блоке, расположены по окружности параллельно друг другу. Штоки поршней шарнирно закреплены в пазах специального наклонного диска или упираются в него. Наклонный диск во многих случаях соединяется с блоком цилиндров карданным валом. При синхронном вращении наклонного диска и блока цилиндров каждый поршень помимо вращательного движения совместно с блоком цилиндров совершает относительно последнего возвратно-поступательное движение, засасывая в цилиндр из приемной магистрали или выталкивая из него в напорную магистраль рабочее тело. Соединение цилиндров в нужный момент с приемной или напорной магистралью производится торцовым распределительным устройством. В случае мотора рабочее тело тем же распределительным устройством последовательно пускается в цилиндры и давит на поршни, приводя их в возвратно-поступательное движение. Поршни, воздействуя через штоки на наклонный диск, приводят его совместно с блоком цилиндров в синхронное вращение.

Насосы-моторы, имеющие шарнирную связь штоков с наклонным диском (рис. 1.23, а) конструктивно сложны и поэтому дороги. К этому же они оказались во многих случаях недостаточно надежными из-за поломок шарнирных соединений. По этой причине гораздо большее распространение получили насосы-моторы аксиального типа, у которых поршни свободно прижимаются к наклонному диску, а их возвратно-поступательное движение осуществляется либо за счет вращения только блока цилиндров, либо — только наклонного диска (рис. 1.23, б).

Рис. 1.23. Схема аксиально-поршневых насосов-моторов:

/ — торцевой распределитель; 2 — блок цилиндров; 3 — поршень; 4 — шток; 5 — наклонный диск; 6 — вал

В первом случае мы имеем насос-мотор с вращающимся блоком цилиндров (распределитель неподвижен) и неподвижным наклонным диском; во втором— с вращающимся наклонным диском и неподвижным блоком цилиндров (распределитель вращается). Вторая схема предпочтительней при высоких частотах вращения (40—65 об/с), так как в этом случае влияние сил инерции на работу насоса-мотора значительно меньше. Прижатие поршней к наклонному диску при работе в режиме насоса осуществляется или пружинами, помещаемыми для этой цели под поршнями, или действием специальных насосов подкачки.

Аксиально-поршневые пневматические насосы-моторы применяются сравнительно редко, зато аксиально-поршневые гидравлические насосы-моторы получили широкое распространение ввиду следующих присущих им положительных качеств:

аксиальные устройства по сравнению с устройствами радиального типа имеют более высокий к. п. д. (0,85—0,95) вследствие меньших утечек жидкости в органах ее распределения, так как при торцовом распределении жидкости имеется возможность постоянно выбирать зазор между распределительным диском и блоком цилиндров;

аксиальные насосы-моторы компактны и характеризуются сравнительно небольшой удельной массой (массой, приходящейся на единицу мощности);

аксиальные насосы могут применяться для получения весьма высоких давлений.

Однако аксиальные устройства сложны в изготовлении и требуют более тонкой фильтрации масла, так как инородные частицы, попав в зазор между распределительным диском и блоком цилиндров, могут нарушить герметичность распределительного узла и привести к выходу устройства из строя.

Поршневые насосы-моторы находят все большее применение в гидроприводе специальных строительных машин. Поршневые пневматические насосы-моторы мощностью до 10 кВт и с частотой вращения до 800 об/мин применяются для привода горных машин (лебедки, породопогрузочные машины).

Турбинные устройства делятся на турбинные моторы и осевые и центробежные насосы. Турбинные моторы отличаются от объемных тем, что в них кинетическая энергия рабочего тела непосредственно превращается в механическую работу. Проходя через суживающиеся сопла и приобретая в них большую скорость и нужное направление, рабочее тело попадает на лопатки рабочего колеса турбины. Отражаясь от поверхности лопаток, струи рабочего тела меняют направление, в результате чего на лопатках возникают реактивные силы, создающие крутящий момент.

К достоинствам турбинных моторов следует отнести малую массу, компактность, высокие частоты вращения выходного вала; к недостаткам — низкий к. п. д. при малой мощности, его понижение при резком изменении режима работы, сложность реверса, неустойчивость работы при малых частотах вращения. Поэтому турбинные моторы применяются в случаях, когда требуются высокие частоты вращения, а режимы работы постоянны.

Турбинные гидромоторы в строительных машинах почти не применяются, а турбинные пневмомоторы используются в основном для привода ручного инструмента и вентиляторов.

Осевые и центробежные насосы различаются между собой направлением потока в рабочем колесе. Так, в осевом насосе направление потока рабочего тела совпадает с осью вращения рабочего колеса, а в центробежном — поток движется в радиальном направлении от оси рабочего колеса.

Принцип действия осевого насоса аналогичен принципу действия пропеллера винтового самолета и основан на разгоне рабочего тела быстро вращающимися лопастями винта (лопатками рабочего

Рис. 1.24. Принципиальные схемы турбинных осевого (а) и центробежного (б) насосов-моторов:

/ — корпус; 2 — рабочие лопатки

колеса), расположенными на одном валу под определенным углом к оси и имеющими специальную форму (рис. 1.24, а).

Принцип действия центробежного насоса заключается в том, что некоторая масса рабочего тела, подводимая к центру быстро вращающегося рабочего колеса, оснащенного специальными лопатками, приводится им во вращение и под действием центробежной силы отбрасывается в нагнетательную полость, расположенную по периферии колеса. Приобретая, таким образом, некоторое количество кинетической энергии, рабочее тело устремляется из нагнетательной полости в напорную магистраль (рис. 1.24, б).

Повышение давления рабочего тела в осевом и центробежном насосах происходит в результате превращения его кинетической энергии в потенциальную. В поршневых же насосах повышение давления рабочего тела основано на принципе вытеснения.

Осевые и центробежные насосы применяются в случаях, когда необходима большая подача при сравнительно невысоком давлении. Для повышения давления на выходе применяют многоступенчатые насосы (много рядов лопастей или много колес). В этом случае рабочее тело последовательно проходит через несколько рабочих колес (ступеней), получая после каждого дополнительную

Рис 1.25. Схемы неполноповоротных устройств:

о. — лопастное; б — порше-реечное;

/ — штуцер; 2 — корпус; 3 — вал; 4 — лопасть; 5 — уплотнение поршня; 6 — рейка; 7 —

зубчатый сектор

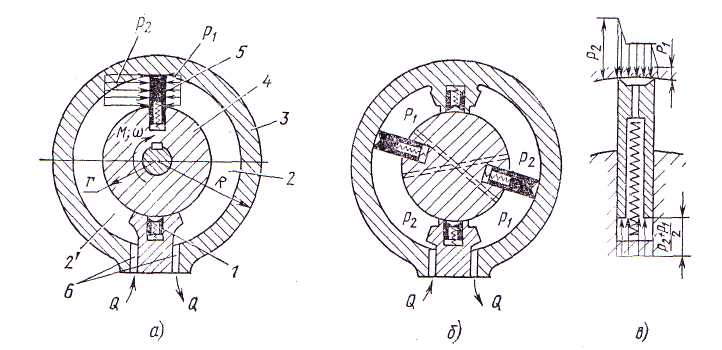

Неполноповоротные устройства

Неполноповоротные гидравлические и пневматические устройства применяются в качестве двигателей для привода загрузочно-разгрузочных устройств, открытия и закрытия люков и створок, привода зажимных приспособлений и т.д.

Поворотный гидродвигатель (поворотный пневмодвигатель) – устройство, преобразующее энергию потока рабочей среды (жидкости, газа) в поворотное движение выходного звена с ограниченным углом поворота (рис.1.25).

На рис. 3.62, а изображен однопластинчатый двухкамерный, а на рис.3.62, б — двухпластинчатый четырехкамерный двигатели (фигурно-шиберные). В конструкции таких гидродвигателей много общего с пластинчатыми гидромашинами (см. п. 3.21). Ротор 4 уплотнен радиально относительно наружного корпуса 3 подвижной 5 и неподвижной 1 пластинами, которые образуют две или больше дуговые камеры 2 и 2' — рабочие полости, в которые по каналам 6 подается и отводится жидкость. Для сокращения и устранения внутренних утечек по торцам ротора и пластин применяют подгонку боковых крышек с малыми зазорами, поджим одной из крышек с гидростатической разгрузкой или радиальные упругие уплотнения из резины или полимерных материалов. Надежное уплотнение торцов ротора является главной трудностью при создании таких гидродвигателей. Трение и утечки по торцам являются главными потерями энергии. Уплотняющие пластины выполняют для сокращения трения, как правило, гидростатически уравновешенными (рис. 3.62, в).

Момент, развиваемый каждой из подвижных пластин,

где b – ширина ротора.

Угловая скорость ротора двухкамерного двигателя

ώ=2Q/[(R2 – r2)b].

При четырехкамерном гидродвигателе развиваемый момент увеличивается, а угловая скорость уменьшается в 2 раза. Так как применение многокамерных систем сокращает возможный угол поворота ротора, число камер более четырех применяют редко.

Рис. Поворотные гидродвигатели:

а – двухполостный; б – четырехполостный; в – гидростатически разгруженная пластина

Поворотные механизмы

Поворотные механизмы (механизм поворота, механизм вращения) – устройства для углового перемещения одной части машины ( транспортные, землеройные, грузоподъемные и др.) относительно другой ее части. Известно несколько конструкций неполно-поворотных и полно-поворотных механизмов.

КОНТРОЛЬНЫЕ ВОПРОСЫ И ЗАДАНИЯ