- •Синтез электромеханического привода судовой машины и палубного механизма Методические указания

- •7.100301 «Судовождение на морских и внутренних водных путях»,

- •7.100302 «Эксплуатация судовых энергетических установок»

- •Севастополь

- •Содержание Введение.………………….……………… …………………………………………….4

- •1.Привод машины. Характеристика его элементов и параметры эксплуатации....…5

- •Библиографический список……………………………………………………….….166

- •Введение

- •1. Привод машины, характеристика его элементов и параметры эксплуатации

- •1.1. Состав привода машины и характеристика его элементов

- •1.2 Характеристики нагружения

- •1.3 Режимы нагружения

- •2. Механизмы передачи вращательного движения

- •2.1. Синтез механизмов передачи вращательного движения

- •Передаточное отношения для таких механизмов равно

- •2.2. Синтез зубчатых передач с эвольвентным профилем

- •Любая точка на эвольвенте окружности характеризуется радиусом r и углом , которые равны:

- •Исходного контура

- •2.3. Основы расчета элементов механических передач на прочность

- •2.3.1. Силы, действующие в зацеплении

- •2.3.2. Напряжения в зацеплении

- •2.4. Материалы элементов передач

- •2.5. Особенности планетарных и волновых передач

- •2.5.1. Планетарные передачи

- •2.5.2. Волновые передачи

- •Где 1, 1,…,k-1 – коэффициенты полезного действия на каждой ступени, которые учитывают потери на передаче и опорах.

- •3. Расчет элементов привода

- •4. Расчет элементов редуктора

- •Продолжение таблицы 4.1

- •4.2 Передача цилиндрическая

- •Продолжение таблицы 4.2.3

- •При циклическом нагружении

- •Передачи с эвольвентным профилем зуба

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.5

- •Продолжение таблицы 4.2.9

- •Продолжение таблицы 4.2.9

- •Напряжений

- •4.3. Передача планетарная с цилиндрическими колесами *)

- •Продолжение таблицы 4.3.3

- •При циклическом нагружении

- •Продолжение таблицы 4.3.4

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продожение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •Продолжение таблицы 4.3.5

- •*)При расчете зубчатым колесам помимо принятых буквенных обозначений присваются индексы 1 и 2 соответственно меньшему и большему элементу сцепляющейся пары (рисунок а.15, таблица а.54);

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •Продолжение таблицы 4.3.8

- •4.4. Передача волновая

- •*Предлагаемая методика расчета ориентирована:

- •1) Материал колес по таблице а.61

- •2) Нарезание зубьев гибкого колеса производиться в недеформированном состоянии червячной фрезой, а жесткого колеса – долбяком с эвольвентным профилем по стандартному исходному контуру

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •Продолжение таблицы 4.4.3

- •4.5. Передача коническая

- •Продолжение таблицы 4.5.3

- •При циклическом нагружении

- •Передачи с прямыми зубьями эвольвентного профиля

- •Продолжение таблицы 4.5.6

- •Продолжение таблицы 4.5.10

- •Продолжение таблицы 4.5.10

- •4.6. Передача червячная с цилиндрическим червяком

- •Цилиндрическим червяком

- •Продолжение таблицы 4.6.4

- •Продолжение таблицы 4.6.8

- •4.7. Передача ременная

- •4.8. Передача цепная

- •4.9. Валы, их опоры и соединения

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •Продолжение таблицы 4.9.1

- •4.10. Расчет элементов передачи и корпуса редуктора

- •5. Мероприятия по эксплуатации

- •Библиографический список

- •Приложение а Справочные данные

- •Продолжение таблицы а.8

- •Продолжение таблицы а.8

- •Характеристики и геометрические параметры (рисунок 2.14)

- •Распределения нагрузки по ширине венца колес цилиндрической передачи

- •Продолжение таблицы а.44

- •Продолжение таблицы а.52

- •Продолжение таблицы а.52

- •Волновых передач

- •Качения в зависимости от надежности

- •Точности в (из гост 15521 – 70), мм

- •Приложение б Примеры выполнения чертежей

- •Продолжение рисунка б.6

- •Приложение в Виды и система условных обозначений подшипников качения

2.5.2. Волновые передачи

Волновая зубчатая передача передает движение путем волнового деформирования одного из звеньев механизма. Колеса передачи (жесткое и гибкое) образуют внутреннее зацепление. Зубчатый обод (венец) гибкого колеса является частью тонкостенной конструкции, выполненной в виде стакана, переходящего в вал, или в виде трубы, связанной с валом зубчатой муфтой. Шип водила, на котором вращается сателлит, преобразован в кулачок или подобное ему устройство в дальнейшем называемое генератором волн h.

Разработаны конструкции волновых передач с дисковым,кулачковым, электро-

магнитным, пневмо и гидромеханическим генераторами волн.

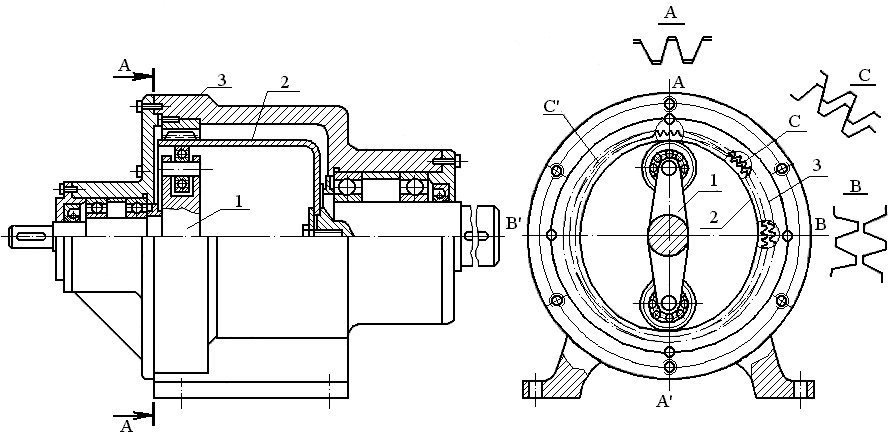

На рисунке 2.29 показана волновая передача с дисковым генератором волн.

Рисунок 2.27 – Редуктор с волновой передачей:

1 – генератор волн; 2 - гибкое колесо; 3 – жесткое колесо

Генератор, вращаясь деформирует гибкое колесо g таким образом, что оно входит в зацепление с жестким центральным колесом b в нескольких зонах, которые перемещаются по окружности, вызывая вращение гибкого колеса g относительно жесткого колеса b. Деформирование гибкого колеса генератором носит гармонический характер, поэтому передача получила название волновой. Количество зон зацепления колес g и b определяет число волн деформации nw. В свободном состоянии без генератора колеса находятся в концентричном положении с равномерным зазором между зубьями жесткого и гибкого колес. Генератор деформирует гибкое колесо в радиальном направлении. При этом максимальная деформация вызывает зацепление зубьев на полную рабочую высоту, а при минимальной деформации между вершинами зубьев образуется радиальный зазор.

При зацеплении гибкого и жесткого колес в каждой зоне одновременно под нагрузкой большое число пар зубьев. Многопарность контакта зубьев при наличии нескольких зон зацепления определяет относительно высокую нагрузочную способность волновых зубчатых передач.

Длина замкнутых контуров сцепляющихся зубчатых колес b и g должна содержать целое число зубьев. Число зубьев жесткого колеса больше, чем гибкого. Разность чисел зубьев колес волновой передачи принимают равной или кратной числу волн деформации nw, т.е.

(z)b-(z)g=Kk nw , (2.101)

где (z)b– число зубьев жесткого колеса; (z)g – число зубьев гибкого колеса;

Kk – коэффициент кратности; nw – число волн деформации.

Передаточное число волновой передачи u выражают в соответствии с указаниями по определению передаточных отношений планетарных передач.

Число зубьев волновой передачи определяют в зависимости от передаточного отношения, числа волн и коэффициента кратности. Чем больше коэффициент кратности, тем больше разность между максимальной и минимальной деформацией гибкого колеса и выше уровень напряжения в нем (оптимальная величина Kk=1). При увеличении числа волн растут неравномерность распределения нагрузки между зонами зацепления и напряжения в гибком колесе. При увеличении числа зубьев колес возрастает требование к точности изготовления и жесткости элементов передачи, а при уменьшении количества зубьев снижается выносливость на изгиб зубьев и обода гибкого колеса (140(z)b 600 для одной ступени, а передаточное отношение рекомендуется брать в диапазоне 300ibhg70). Величина модуля зацепления при этом m0,3 мм.Равномерное распределение нагрузки между зонами зацепления разгружает опоры звеньев b и g и h.

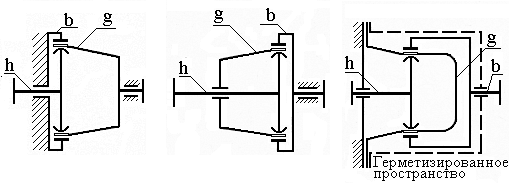

На рисунке 2.28 представлены основные схемы волновой передачи, которые получили распространение.

Рисунок 2.28 – Схемы волновых передач:

h – генератор волн; b – подвижное жесткое колесо;

g – гибкое колесо; f – неподвижное жесткое колесо

Потери работоспособности волновой передачи может наступить вследствие: износа зубьев; усталостных поломок гибкого колеса; выкрашивания тел качения и беговых дорожек гибкого подшипника.

2.7. Энерго - кинематические параметры привода

Энерго - кинематические параметры привода показывают его способность работать в заданном нагрузочном режиме.

Основными характеристиками привода является мощность Рi (кВт) на валах, вращающихся с соответствующими угловыми скоростями i, рад/с при частоте вращения валов n i , об/мин ( i =n i /30), а также вращающий момент Тi , Нм

(Т i = 103Р i/ i).

Распределение этих параметров по линии движения энергетических потоков зависит от структурной схемы привода.

При работе механизма происходят потери мощности, которые отражаются коэффициентами полезного действия i

Для многоступенчатого привода общий коэффициент полезного действия м определяют по формуле

м=1 2…n, (2.102)

где 1 ,2 ,…n – КПД каждой кинематической пары, а также других звеньев привода, где существует рассеивание энергии (подшипники, муфты и т.п.).

Таким образом, эти потери обуславливают превышение требуемой мощности Ртр по отношению к потребляемой (рабочей)

Ртр= Pр/м . (2.103)

В случае, когда выходные параметры заданы или вращающим моментом Тр, Нм, или тяговым усилием Fр ,Н, величина требуемой мощности Ртр может быть установлена по следующим зависимостям:

Ртр=10-3Трр/м; (2.104)

Ртр=10-3Fрvр. (2.105)

Здесь р – угловая скорость рабочего органа, рад/с;

vр – скорость рабочего органа, м/с;

По требуемой мощности, условиям эксплуатации и режиму работы привода с учетом продолжительности включения ПВ% выбирают электродвигатель.

В случае, когда фактическая продолжительность включения (ПВф) не совпадает с номинальными значениями (ПВн), двигатель выбирают по значению номиналь -

ной мощности (Рн, кВт)

Рн= Рф(ПВф/ ПВн)1/2, (2.106)

где Рф – фактический расход мощности, кВт;

ПВн – ближайшее стандартное значение ПВ.

Если кинематическая схема состоит из последовательно соединенных передач, то мощность для каждого последующего вала, начиная от вала двигателя, рассчитывают с учетом потерь на каждой ступени передач привода

Р1= Рдв; Р2= Р11; … ;Рk= Рk-1k-1, (2.107)