Бурение нефтяных и газовых скважин лекции + ответы экзамену

.pdf

vk.com/club152685050 | vk.com/id446425943

|

|

Лекция 8 |

15.04.11 |

Цементирование скважины.

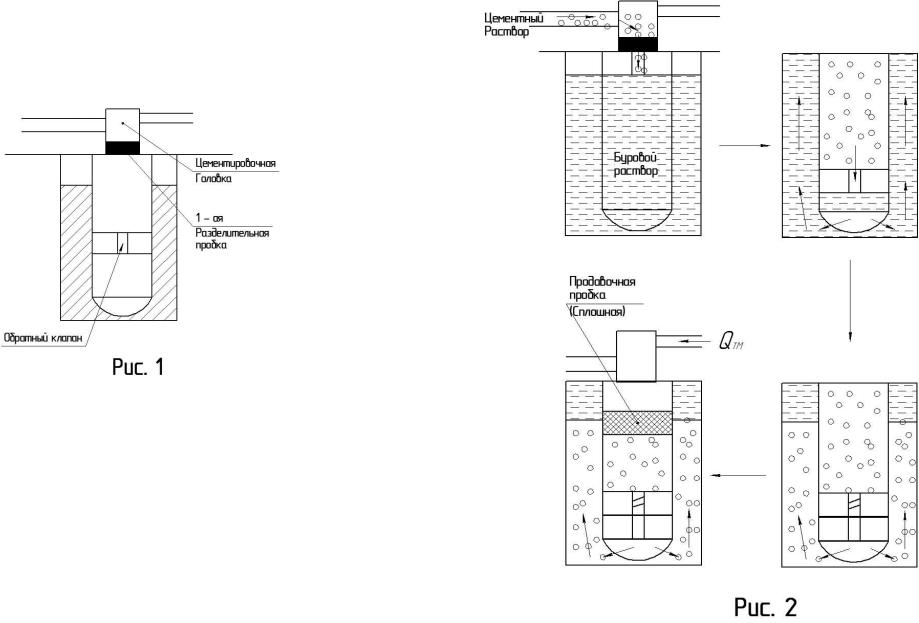

Цементирование ОК - это процесс вытеснения бурового раствора из

кольцевого пространства, тампонажным раствором. (Рис. 1)

Цель цементирования:

1.Разобщение насыщенных жидкостью и газами проницаемых горизонтов

2.Упрочнение стенок скважины.

3.Защита ОК от действия пластовых вод.

Способы цементирования:

1. Одноступенчатое цементирование.

Наверх ОК наворачивается устьевая цементировочная головка, Устанавливается разделительная пробка - пробка плотно прилегает к

стенкам ОК и разделяет тампонажным материал от бурового раствора.

vk.com/club152685050 | vk.com/id446425943

Цементный раствор вытесняет буровой. (Рис. 2)

Недостатки: Загрязнение горизонтов (Рис. 3)

Корзина - упругий элемент, состоящий из стержня или резцов, на котором

смонтирован жёсткий каркас.

2.Двухступенчатый способ.

Всостав ОК вводится муфта ступенчатого цементирования

(Рис. 4) - это устройство с помощью которого скважину можно

зацементировать в 2 этапа: с разрывом во времени и без.

3. Обратное цементирование скважин.

ОК без обратного клапана, закачка производится сразу в затрубное пространство. (Рис. 5)

4. Манжетное цементирование.

Применяется:

При бурении на небольшой глубине. 100-300 м, и при наличии зон

проницаемости с большими коэффициентами проницаемой способности. (Рис. 6-7)

vk.com/club152685050 | vk.com/id446425943

Оборудование для цементирования скважин.

Рис. 8 Цементосмесительная установка СМ-4М: 1 - автошасси ЗИЛ-131А; 2 -

коробка отбора мощности; 3 - карданный вал; 4 - редуктор; 5 - бункер; 6 - винтовой конвейер; 7 - гидросмесительное устройство; 8 — щиток приборов; 9 -

пневматический вибратор

Рис 8.

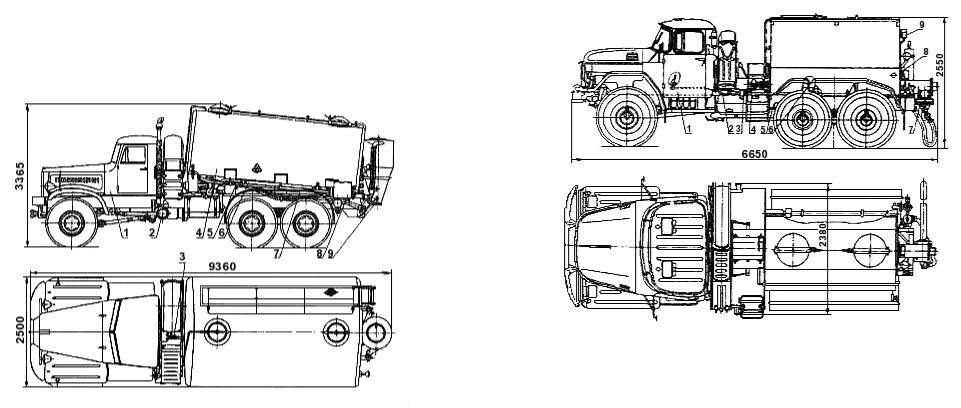

Цементосмесительная установка ЗАС-30 предназначена для транспортирования

сухих тампонажных материалов, регулируемой подачи этих материалов и приготовления тампонажных растворов при цементировании нефтяных и

газовыхскважин в районах с умеренным климатом.

Рис. 9. Цементосмесительная установка ЗАС-30: 1 - автошасси КрАЗ-255Б; 2 -

искрогаситель; 3 - трансмиссия; 4 - цистерна; 5 - пневмосистема; 6 - манифольд; 7 - брызговик; 8 - пульт управления; 9 - гидросмесительное устройство

Рис. 9

Цементосмесительный агрегат состоит из цистерны, гидросмесительного устройства струйного типа, компрессора, пневмосистемы, водоподающего центробежного насоса, манифольда, трансмиссии и пульта управления.

Цистерна овального сечения, с двумя аэроднищами и сепаратором для деаэрации разгружаемого тампонажного материала.

Между кабиной автомобиля и цистерной на раме смонтирован ротационный компрессор - вакуум-насос РКВН-6.

Привод компрессора и насоса - от тягового двигателя автомобиля через коробку

отбора мощности и карданные валы.

Система подачи цемента из цистерны — пневматическая.

Регулирование производительности разгрузки цемента осуществляется изменением давления воздуха и изменением сечения разгрузочного патрубка.

vk.com/club152685050 | vk.com/id446425943

Управление установкой - централизованное, с поста, расположенного в хвостовой

части установки у гидросмесительного устройства.

По требованию заказчика установка может быть укомплектована водоподающим насосом, в качестве которого применяют центробежный насос 4К-6.

Цементосмесительная установка - машина для перевозки и

приготовления тампонажного материала.

Если раствора нужно приготовить много то агрегаты и смесители объединяют в пары, несколько штук и соединяют в блок манифольда.

1 — цементосмесительная машина 2СМН-20; 2 — цементировочный агрегат ЦА-320М; 3 —цементировочный агрегат ЗЦА-400А; 4 — блок манифольда 1БМ-700; 5 — станция контроля цементирования; 6 —

цементировочная головка; штрихпунктир — движение продавочной жидкости; сплошная линия — движение тампонажного раствора

Станция контроля цементирования.

Способы контроля цементирования.

Под качеством цементирования понимается - это степень надёжности

изоляции пластов, герметичности затрубного пространства и ОК.

Качество цементирования обеспечивают:

1.Подъём тампонажного материала до проектной высоты.

2.Исключают возможность заколонных перетоков.

3.Исключает возможность грифонообразования.(Газы или флюиды выходят на устье в обсаженных скважинах.)

4.Продуктивный горизонт надёжно изолирован и мы можем получить нужный нам флюид.

Показатели качества цементирования:

1.Высота подъёма цементного раствора за колонной.

2.Состояние или степень сцепления цементного камня со стенкой скважины и стенкой ОК.

Качество проверяют геофизическими методами:

1.В процессе затвердевания ц.р. выделяется тепло. (Спускается прибор, который фиксирует температуру)

2.Прохождение звуковых волн через среды:

Металл ОК

Контакт ОК с цементным камнем

Материал цементного кольца

Контакт цементного камня с породой.

Проходя через среды различных свойств, скорость прохождения звука изменяется, в местах контакта - в зависимости от качества сцепления

происходит отражение звуковой волны.

3. Радиоактивный метод ГГК - гамма гамма каротаж.

Основан на обратной зависимости излучения от плотности окружающей среды.

vk.com/club152685050 | vk.com/id446425943

Тампонажные материалы.

Это материалы из которых готовят Тампонажные смеси.

Требования к тампонажным растворам:

1.Подвижность раствора, должна быть такой, чтобы его можно было закачать в скважину за расчётное время, при расчётных давлениях.

2.Седиментационная устойчивость - это устойчивость смеси под

действием разделения.

3.Иметь небольшую фильтрацию в условиях высоких давлений.

4.Схватывание и запустевания смеси должно происходить максимально быстро.

5.Тампонажный материал на стадиях схватывания и запустевания не должен быть проницаем для жидкости и газов.

6.Прочность цементного камня, в условиях агрессивных сред и температур должна быть постоянной, и не нарушаться под действием перепада давления в процессе эксплуатации скважины.

Тампонажные материалы.

Это вещества которые при затворении водой или водными растворами образуют суспензии способные превращаться в твёрдый непроницаемый камень.

Один из основных материалов является Тампонажный цемент. Тампонажные цементы образуются: на основе партлан цемента, доменных шлаков, известково-песчаных смесей. В 90% применяют портлан цемент и

доменные шлаки.

Применяются также расширяющиеся цементы - объём которых при

затвердевании увеличивается. Основой их является: гипсоглиноземистый цемент и смеси портлан цемента с 5-10% магнезита или доломита.

Важнейшие свойства тампонажного раствора. 1. Водоцементное отношение M = Vж.з./Vт.м.

Vж.з.- Жидкости затворения Vт.м. – Тампонажный материал

M = 0.4….0.6

2.Плотность

3.Водоотдача - свойство отдавать свободную воду под действием

перепада давления.

4.Подвижность или растекаемость

5.Седиментационная устойчивость

6.Структурная вязкость

7.Механическая прочность цементного камня

8.Проницаемость

9.Коррозионная стойкость.

!!!Самостоятельно!!!

Цементы по степени температуры... режимы Разделегие по плотности.

Регулирование свойств томпонажных материалов.

vk.com/club152685050 | vk.com/id446425943

|

|

Турбобур устанавливается между долотом и БК. |

||||

Лекция 9 |

29.04.11 |

|

||||

|

|

|

|

Долото крепится к валу турбобура. |

||

(Рис. 1) |

Забойные двигатели. |

|

|

Основным рабочим элементом является ступень турбобура. |

||

|

|

|

|

|

||

Типы забойных двигателей: |

|

|

Состоит: |

|||

1. |

Турбобур |

|

|

1. |

Статор - металлическое кольцо с лопатками. (Рис. 2) |

|

2. |

Объёмные двигатели |

|

|

2. |

Ротор |

|

3. |

Электробур. |

|

|

Статор закрепляется в корпусе, а ротор на валу турбобура. |

||

При турбинном бурении БК не вращается, а лишь компенсировать |

||||||

Чтобы развить нужную мощность, необходимо от 100-500 ступеней. |

||||||

вращающий момент от долота. |

|

|

|

|

||

По БК подаётся промывочная жидкость, таким образом БК является |

Принцип работы: |

|||||

одновременно гидравлическим каналом. |

|

|

Жидкость проходя с большой скоростью через лопатки - направляет |

|||

Долото вращается от вала з.д. который приводится во вращение потоком |

жидкость на лопатки ротора. |

|||||

промывочной жидкости. |

|

|

|

M0 = Hст · Мсс |

||

|

|

|

|

Патент на такие буры был получен 1973 году. Первый действующий |

||

|

|

|

|

образец был разработан 1923. Образец был одноступенчатым. |

||

|

|

|

|

На разных условиях бурения, созданы различные типы турбобуров. |

||

|

|

|

|

|

По назначению |

|

|

|

|

|

1. |

для сплошного бурения алмазными и шарошечными долотами |

|

|

|

|

|

2. |

колонковое бурение - турбодолота. |

|

|

|

|

|

3. |

стволы большого диаметра - РБТ |

|

|

|

|

|

4. |

наклонное бурение - турбинные отклонители и |

|

|

|

|

|

|

шпиндельотклонители |

|

|

|

|

|

|

По диаметру корпуса. |

|

|

|

|

|

240-215-195-178-172-164-127 мм. |

||

|

|

|

|

|

По числу секций |

|

|

|

|

|

1. |

одно |

|

|

|

|

|

2. |

двух |

|

|

|

|

|

3. |

трёх секционные. |

|

|

|

|

|

|

По типу турбины |

|

|

|

|

|

|

По конструкции опор |

|

Турбобур - это гидравлическая машина, преобразующая энергию |

Основные технические характеристики: |

|||||

поступательно движущегося потока жидкости во вращательную. |

1. |

Наружный диаметр |

||||

vk.com/club152685050 | vk.com/id446425943

2.Число ступеней

3.Расход жидкости М3/час

4.Частота вращения.

5.Число оборотов в минуту

6.Мощность навалу

7.Момент на валу

8.Перепад давления

9.КПД от 0.2-0.7

Недостатки:

1. Быстроходность В современных турбобурах 350-500 оборотов в минуту.

Рабочая ступень, редукторвставка, шпиндель... |

|

||||||||||

Редукторвставка - позволяет нам уменьшить число оборотов. |

|||||||||||

Основные энергетические характеристики турбины: |

|||||||||||

|

= |

|

|

|

|

|

|

|

|||

|

|

|

- увеличения числа оборотов пропорционально расходу |

||||||||

жидкости |

|

|

|

|

|

|

|||||

|

= ( |

|

) - увелияим расход в 2раза перепад давления увелияился. |

||||||||

|

|

|

|

|

|

|

|

- |

|

||

|

= ( ) |

|

|

= ( ) |

|

||||||

Генератором гидравлической энергии являются насосы. Которые |

|||||||||||

преобразуют механическую |

энергию |

от привода в гидравлическое |

|||||||||

давление. |

|

|

|

|

= |

|

|||||

Потери в турбобуре: |

|

|

|

||||||||

|

|

|

|

− |

|||||||

1. |

Объемные - объёмный КПД. |

|

|||||||||

|

|

Q – жидкость не прошедшая через лопатки. |

|

|

|

|

Q – Полный расход жидкости. |

|

|

||

|

2. |

Гидравлические потери - оттого что турбины несовершенны. |

|||

|

3. |

Механические потери - мощность на валу, |

=. |

|

|

= Мощность на долоте. |

|

||||

|

|||||

= Мощность развиваемая лопатками |

|

||||

Бурение винтовыми забойными двигателями.

Представляет из себя обращённый винтовой насос.. рабочий экземпляр

1962 .изобрели в 1930.

Объёмный двигатель - это многозаходный винт и гайка. Число заходов ротора и статора имеет разницу -1. Смещение ротора на расстояние

эксцентриситета.

Некоторые вершины ротора совпадают с вершинами статора. Ротор под давлением начинает обкатывать статор.

Конструкция:

1.Резиновый статор закреплён в корпусе.

2.Стальной ротор контактирует со статором, разделяя внутренние пространство. Рабочие полости.

3.Число заходов статора на 1 больше чем у ротора.

4.Ось ротора и статора смещены на ось эксцентриситета. Которая равна половине высоты зуба.

5.Профиль зубьев ротора и статора обеспечивает их непрерывны контакт образуя единичные камеры.

КПД таких двигателей колеблется от 0.48-06.

Потеря энергии:

1.Преодоления гидравлических сопротивлений

2.Трение в рабочих парах

vk.com/club152685050 | vk.com/id446425943

Серийно выпускаются Д-1-127, Д-3-172, Д-4-172, Д-1-195, ДГ-108, ДГ-175, ДГ-172, ДГ-195

Отличия от турбобура:

1.Высокий крутящий момент при низкой частоте вращения.

2.Высокие рейсовые скорости.

Объёмные двигатели позволяют более технологично бурить наклонно направленные скважины. Для наклонного бурения создана серия двигателей ...ДГ-108...

Эти двигатели могут работать на морской воде, пресной, с плотностью раствора до 2.2.

Слабое место двигателя - это износ статора из за усиленного контакта с

ротором.

vk.com/club152685050 | vk.com/id446425943

|

|

Лекция 10 |

29.04.11 |

Электробур - это электрическая забойная машина, электродвигатель

смонтированный в трубном корпусе, предназначенный для вращения долота на забое.

Асинхронный маслонаполненный двигатель, с короткозамкнутым ротором, в промышленном применении с 1956 года. В настоящее время объёмы бурения им незначительны , по причине высокой стоимости, сложной эксплуатации.

Выпускается с наружными диаметрами: 164-290

Обозначается: э 215-10

10 - число полюсов обмотки статора.

Подвод энергии производится по 2 или 3-жильному кабелю с

резиновой изоляцией.

Частота тока 50 Гц.

Частоты вращения: 660-760 об/мин. 440-500 об/мин.

В современных электробурах число оборотов снижают в 7-10 раз.

Имеет высокий КПД 0.8-0.85

Вотличие от других с поверхности можно задавать частоту оборотов, то есть легче регулируются параметры бурения.

Бурение с применением гибких труб.

Стальная гибкая труба диаметром 30-40 мм наматывается на барабан

рис1* Достоинство: скорость спуска и подъёма максимальная до 1.2 м/с.

Данный метод называется колтюбингом, даёт большой эффект в кап. Ремонте скважин.

Затраты в 2-3 раза ниже.

Достоинства и недостатки роторного и турбинного бурения.

Роторное бурение.

Достоинства:

1.Частота вращения долото регулируется с поста бурильщика.

2.Крутящий момент не зависит от частоты вращения.

3.Возможность применения на зуооборотных долот и долот с гидромониторным эффектом.

4.Даёт возможность создавать большую нагрузку на долото.

5.Возможность применять растворы с высокой плотностью - более 1700 кг/м3, при температуре больше 150 С0

6.Меньшая скорость восходящего потока.

7.Меньшая мощность гидронасосов.

8.Более щадящие условия при отборе керна.

9.Отсутствуют затраты на прокат забойных двигателей.

10.Меньше опасность прилипания БК к стенкам скважины и зависания.

11.Более точно определяется нагрузка на долото.

Недостатки:

1.Малая скорость механического бурения в пластичных и малоабразивных породах.

2.Бурильная колонна работает в сложнонапряжённых состояниях -

повышенное требование к её прочности.

3.Усталостный износ металла происходит быстрее.

4.За счёт истирания уменьшается толщина стенки трубы.

5.Повышенный износ резьбовых соединений.

6.Требуется большой ресурс работы ротора и вертлюга.

7.Сложная технология бурения наклонно направленных скважин.

Несмотря на все недостатки в Америке бурится этим способом 95% скважин.

Турбинное бурение.

Достоинства:

1.БК не вращается.

2.Большая часть её растянута.

3.Меньшая прочность и толщина стенки.

4.Меньшая стоимость.

vk.com/club152685050 | vk.com/id446425943

5.Высокая эффективность на глубинах до 3500 м.

6.Эффективны алмазные долота и долота типа ИСМ.

7.Большие возможности при бурении наклонно направленных скважин и вторых стволов.

8.Проведение аварийных работ: торцевание, зарезка.

9.Бурение скважин большого диаметра.

10.Можно иметь меньшую длину УБТ, создавать часть нагрузки БК.

11.Имеет более высокий КПД чем роторный.

Недостатки:

1.Канад подвода энергии1 гидравлический.

2.Ограниченный момент и мощность на долоте.

3.Ресурс работы 150-200 часов.

4.При бурении на аэрированных растворах - резко падает мощность.

5.Низкие показатели при бурении на вязких и тяжёлых растворах.

6.Быстрый износ турбин и опор при бурении с абразивной фазой в растворе.

7.Затраты на прокат, перевозка, ремонт.

Режим работы долота - задаётся следующими параметрами: G - основная нагрузка на долото. Н

N - частота вращения [об/мин]

Q - количество жидкости подаваемое на забой, для выноса ГП и

охлаждения долота.

Значительное воздействие на контакт долота с ГП - оказывает состав и

параметры бурового раствора.

G - интенсивность осевой нагрузки на долото. 0.5-1.5 КН/мм.

По частоте вращения долота:

1.низкооборотные 90 об/мин (ротор)

2.150-250 об/мин (объёмный двигатель., турбобуры с понижающими

редукторами, электробуры)

3.250-450 об/мин (турбобур, электробур)

Промывка забоя скважины.

1.Очистка забоя скважины от породы. (Определяется Qуд=Q/S)

2.Обеспечение скорости восходящего потока для выноса шлама. (02- 05 м/с роторное) забойное 0.5-0.6 м/с, на глинистом растворе 0.4-

0.6 м/с.

3.Расход должен обеспечить устойчивую работу двигателя в максимальных режимах.

Понятие о режиме бурения.

Режим бурения - это сочетание параметров определяющих скорость

проходки и её стоимость.

Нагрузка на долото, число оборотов, расход промывочной жидкости, параметры бурового раствора.

Эффективность разрушения ГП зависит от сочетания перечисленных нами параметры, а так-же от типа долота, геологических условий, механически

свойств ГП.

Параметры, которые меняются с поста бурильщика называются управляемыми. (Расход, скорость вращения, нагрузка, свойства раствора) Сочетание управляемых параметров и называется режимом бурения. Оптимальным считается тот режим бурения, при котором получены наивысшие технико-экономические показатели.

Специальные режимы бурения.

При отборе керна - должны уменьшить нагрузку, параметры раствора и

др.

Есть цели бурения при которых задаются специальные режимы.

Параметры режимов связаны между собой.

С уменьшением расхода при турбинном бурении - упадёт мощность. Увеличение вязкости - потеря мощности турбобура, потери на насосе и др.