- •1.1.Особливості технологічного процесу

- •1.2. Складові технологічного процесу

- •1.2.1. Вплив на процес друку основних матеріалів.

- •1.2.2. Застосування формних систем.

- •1.2.3. Особливості дозування флексографічної фарби за допомогою анілоксових валів.

- •1.2.4. Основні параметри технологічного процесу.

- •1.3. Попередня обробка поверхні плівки для підвищення поверхневого натягу ( активація поверхні).

- •1.4. Систематизація впливу складових технологічного процесу флексодруку на якість відбитку.

- •1.5. Послідовність виконання практичної роботи №1.

- •1.6. Контрольні питання для захисту роботи.

- •Перелік посилань:

- •Техника флексографской печати. Ч.1:Учебное пособие: Пер. С нем. Яз./ Под ред. В. М. Митрофанова, б. А. Сорокина. – м.:мгуп, 2000.-208.

- •Сорокин б.А., Здан о.В. Флексографская печать. -м: мгап «Мир книги», 1996. – 192с.

1.2.3. Особливості дозування флексографічної фарби за допомогою анілоксових валів.

Для друку на невсотуючих матеріалах застосовують фарби з низькою в'язкістю на основі органічних розчинників (спиртові) або водорозчиненні фарби. Вони закріплюються на матеріалі за рахунок випару летучих розчинників. Спиртові фарби забезпечують високу якість продукції за кольором і механічною стійкістю. Через низьку в'язкість вони надзвичайно текучі і мають тенденцію легко розтікатися по формі і задруковуваному матеріалу. Тому друк плашок -є високо насиченним. В'язкість фарб для плашки має бути в дапазоні 18 - 22сек, а для растрових зображень -24 - 27с. Для забезпечення швидкого висихання відбитку при його переміщення між суміжними друкарськими апаратами встановлюють сушки. Гаряче повітря при температурі 65° - 80°С створює умови швидкого випару спиртного розчинника. До недоліків спиртових фарб відноситься швидка зміна їх в'язкості в процесі роботи. Вона підлягає перевірці кожні 30 - 40 хв. Крім того спиртові фарби, випаровуючись в процесі друку, є джерелом забруднення повітряного простору і створюють вибухо-пожежо небезпеку. На сьогодні поширення набувають УФ-фарби. Вони не мають шкідливого впливу на довкілля, а за якістю передачі кольору перевершують спиртові.

Процес друку передбачає використання мінімальної кількості фарби, яка потрібна для відтворення необхідної оптичної щільності і однорідності тону. При флексографічному друці це досягають за допомогою анілоксових валів (АВ), які переносять на форму певну кількість фарби, створюючи фарбову плівку постійної товщини, і забезпечують рівномірність її розподілу по всій поверхні відбитку. Для цього на робочу поверхню валу наноситься растр - рівномірно розподілена структура з комірок однакової форми і об'єму.(рис. 1.6). До основних параметрів растру, які визначають кількість фарби, що переноситься на форму, відносять лініатуру (число комірок – на 1 см2 або на 1 дюйм) і об'єм фарбопередачі ( куб. см3 на м2). Необхідний об'єм комірки досягають за допомогою варіювання параметрів кута, глибини і лініатури. При однаковому об'ємі і лініатурі можуть бути різні форми комірок з різною здатністю спорожнюватись. Лініатура сучасних АВ досягає до 600 лін./см.

Для якісного відтворення растових зображень приймають співвідношення лініатури растра анілоксового валу до форми 5(6) :1, а для плашки лініатура АВ становить 100 - 140 лін./см.

В додатку 6 надані рекомендації до вибору лініатури анілоксового валу в залежності від вимог якості зображення.

1.2.4. Основні параметри технологічного процесу.

Основними параметрами технологічного процесу, що впливають на якість фарбопереносу є друкарський тиск, швидкість друкування, в'язкість фарб і температура.

Швидкість друкування на сучасних машинах знаходиться в діапазоні 80 - 420 м/хв. Вона визначається конструкцією друкарської секції і її приводу, але суттєво залежить від властивостей фарби, температури в міжапаратних і тунельній сушарок. В фахових журналах є відомості, що експлуатаційна швидкість навіть для машин високотехнічного рівня становить до 320 – 350 м./хв. В’язкість фарб була обговорена вище. Температура сушіння відбитків між апаратами знаходиться в діапазоні 55-65ºС, а в тунелі – до 85ºС.

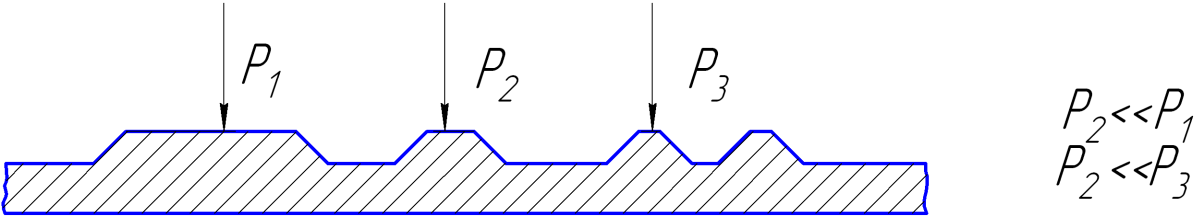

Друкарський тиск в друкарській парі – тиск між формою і матеріалом потрібний для передачі фарби з форми на матеріал через наявність макро- і мікронерівностей їх поверхонь. В нашому випадку – їх величину повинна перевищувати деформація формної системи. Для флексодруку на плівках величина технологічного тиску знаходиться в межах 0,3-0,8 мПа [1] в залежності від виду формної системи і матеріалу, що задруковується. Значення тиску по площині форми - неоднакове, оскільки на ній можуть бути присутні штрихові, растрові елементи та плашки (рис.1.6.).

Рис. 1.6. Друкарський тиск в залежності від типу елементів друкарської форми.

Зазвичай тиск виставляється для якісного друку одного типу елементів. Величину технологічного (мінімально необхідного) тиску безпосередньо на машині у виробничих умовах визначити неможливо, тому що значення тиску залежить від багатьох параметрів, одним з яких є шорсткість поверхні задруковуваного матеріалу. Допуски по шорсткості і товщині для ФПДФ при друці на незмочуваних матеріалах коливається від 5 до 20 мкм. [2]. Нерівність поверхні для полімерних плівок може досягати декількох мікрометрів (задруковуваний діапазон товщини складає 12 - 150 мкм).

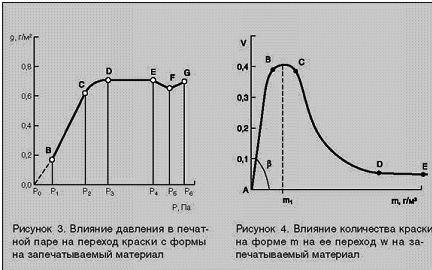

У [3] розглянуті явища флексографічного друкарського процесу, які визначають показники якості відбитку. При постійних параметрах процесу - швидкості друку і температурі, для однакового задруковуваного матеріалу, матеріалу форми і друкарсько-технічних властивостей фарби перехід фарби визначається двома параметрами: тиском в друкарській парі і фарбопотоком - кількістю фарби на формі. Вплив тиску на перехід фарби на матеріал представлено графіком g = f(Р) на рис. 1.7.

Рис. 1.7. Вплив тиску в друкарській парі на перехід фарби з форми на задруковуваний матеріал.

По вертикалі розташована величина g - кількість фарби, що перейшла на задруковуваний матеріал, в г/м2, а по горизонталі - величина тиску в друкарській парі в Па. Ділянка до точки В характеризують як ділянка "випадкової передачі фарби", оскільки передача елементів зображення відбувається фрагментарно. На ділянці ВС продруковування покращується, що пов'язують з поліпшенням контакту в друкарській парі завдяки згладжуванню нерівностей задруковуваного матеріалу із збільшенням тиску. На ділянці СD при невеликих змінах тиску закінчується вирівнювання нерівностей. На ділянці DЕ заповнені всі мікронерівності заадруковуваного матеріалу, тому подальшого переходу фарби не відбувається. Надалі на ділянці EF і FG зниження переходу пояснюється витискуванням фарби за краї друкарських елементів. Частина її залишається на краях елементів зображення форм. Точність передачі графічних елементів зображення різко погіршується.

У реальних умовах кількість фарби, необхідна для здобуття хорошої якості відбитків, залежить від виду задруковуваного матеріалу (чим менше гладкість поверхні, тим потрібно більше фарби) і від характеру відтворюючого зображення (плашки вимагають більшої кількості фарби в порівнянні з растровими елементами), від деформаційних властивостей матеріалів і формної системи в зоні контакту. Тому на практиці [10] при підготовці друкарської машини до роботи рекомендується встановити величину тиску в друкарській парі можна визначити ще за одним непрямим показником - деформацією формної системи. При цьому має бути врахована величина макро- і мікронерівностей матеріалу і форми. Величина деформації форми в зоні контакту з анілоксовим валом становить приблизно рівною 40-60 мкм. У зоні контакту друкарської форми із матеріалом, що задруковується, рекомендується встановити деформацію 120 мкм при друкуванні плашок, а при друкуванні растрових зображень - 40-60 мкм. На машинах з високим технічним рівнем можливо здійснювати величину подачі формного циліндра до матеріалу до 1-1,5 мікрона із завданням кроку на моніторі.