- •Раздел III методы, функции и организация управления качеством

- •Тема 8. Ответственность руководства организации

- •8.1. Функции высшего руководства организации

- •8.2. Прогнозирование потребностей и ожиданий заинтересованных сторон организации

- •8.3. Политика в области качества

- •8.4. Разработка стратегических целей в области качества

- •8.5. Взаимодействие организации с потребителями

- •8.6. Взаимодействие организации с поставщиками и другими заинтересованными сторонами

- •8.7. Внутренний обмен информацией

- •8.8. Анализ и оценка деятельности в области качества со стороны руководства

- •Тема 9. Планирование качества продукции

- •9.1. Методология планирования качества

- •Сопоставление профиля качества и диапазона достижимости качества

- •9.2. Алгоритм планирования

- •9.3. Взаимосвязь планирования с процессами жцп

- •9.4. Методы тагучи как инструмент обеспечения качества

- •9.5. Программа и план качества

- •Тема 10. Функции менеджмента качества, ориентированные на процессы жизненного цикла продукции

- •10.1. Задачи руководства в области менеджмента процессов жцп

- •10.2. Планирование процессов жизненного цикла продукции

- •10.3. Обеспечение качества продукции по процессам жизненного цикла

- •10.4. Оперативное управление процессами жцп и качеством продукции

- •10.5. Улучшение качества: принципы, концепция, алгоритм

- •Тема 11. Контроль качества продукции

- •11.1. Назначение, объекты и процессы контроля качества

- •11.2. Виды контроля качества продукции

- •11.3. Петля контроля качества продукции

- •11.4. Методы получения информации для оценки качества продукции

- •11.5. Испытания продукции и процессов

- •Систематизация видов испытаний (гост 16504-81)

- •11.6. Экспертный метод в оценке качества продукции

- •Шкала оценки качества с семью градациями

- •Тема 12. Статистические методы управления качеством

- •12.1. Развитие статистических методов управления качеством

- •12.2. Элементарные методы или инструменты статистического контроля качества

- •13.3. Типы и техника построения контрольных карт

12.2. Элементарные методы или инструменты статистического контроля качества

«Семь элементарных методов» контроля качества представляют собой статистические и логические методы обработки информации, полученной в результате измерения, испытания и экспертизы [12.4]. Результаты обработки информации представляются общепринятыми в статистике и в управлении качеством графическими моделями, с помощью которых удается диагностировать и оценивать факторы и принимать соответствующие для корректирования деятельности решения. Ниже дадим их краткое описание.

Метод расслоения (стратификация) — инструмент, позволяющий произвести селекцию, расслоение данных в соответствии с различными факторами. Сущность метода заключается в том, что данные группируют в зависимости от условий их получения и производят обработку каждой группы отдельно. Например, при исследовании производственных проблем расслоение осуществляется по следующим группам факторов.

1. Факторы 5М:

исполнители (men) — по квалификации, полу, стажу работы и т.д.;

оборудование и машины (machine) — по маркам, конструкциям и сроку службы;

материал (material) — по качеству, партии, месту производству, сроку выпуска и т.д.;

способ производства (method) — по процессам, месту и условиям производства;

измерение (measuring) — по методу, типу измерительных средств или их точности.

Временной параметр — часы суток, дни недели, месяцы и год.

Объемный параметр — по партиям, выборкам, штукам.

Метод расслоения предшествует построению графиков, контрольных карт, гистограммы, диаграммы Парето, причинно-следственной диаграммы и диаграммы разброса. Самостоятельно он применяется, когда требуется дифференцированная оценка стоимости изделий, качества хранения и т.д.

График, диаграмма — инструмент, позволяющий отслеживать изменения значений показателей качества, полученных в результате измерения и испытаний, в виде линейного графика (наблюдения временного ряда, точечного графика, когда наблюдается изменение измеряемого параметра или числа дефектов и дефектной продукции в партии), круговой, столбчатой и «радиационной» диаграмм.

Диаграмма Парето (Pareto diagram) — инструмент, позволяющий выявить наиболее значимые факторы или условия в обеспечении качества продукции. Диаграмма Парето, названная именем ее автора, итальянского ученого-экономиста Парето (1845-1923), представляет собой столбчатый график, построенный по определенному правилу (рис. 12.3).

Диаграмма начинает строиться по порядку количественной значимости дефектов, как правило, от наибольшего их количества к наименьшему. Элементом диаграммы Парето является кумулятивная кривая, показывающая нарастающее количество дефектов по факторам или интервалам времени. В табл. 12.1 для иллюстрации построения диаграммы Парето приводятся пример по качеству работы бригады в дни недели.

Таблица 12.1

Исходные данные для оценки качества изделий

Бригада |

Дни недели |

Всего |

|||||||

1 |

2 |

3 |

4 |

5 |

6 |

Ед. |

% |

||

1 |

3 |

7 |

2 |

5 |

14 |

10 |

41 |

18,8 |

|

2 |

10 |

4 |

б |

8 |

2 |

5 |

35 |

16,0 |

|

3 |

7 |

б |

3 |

10 |

4 |

8 |

38 |

17,4 |

|

4 |

9 |

1 |

2 |

0 |

3 |

6 |

21 |

9,6 |

|

5 |

11 |

5 |

1 |

8 |

4 |

1 |

30 |

13,8 |

|

б |

15 |

10 |

5 |

У |

10 |

4 |

53 |

24,4 |

|

Всего по цеху: ед. |

55 |

33 |

19 |

40 |

37 |

34 |

218 |

100 |

|

% |

25,2 |

15,1 |

8,7 |

18,4 |

17,0 |

15,6 |

|

100 |

|

Расслоение дефектов представлено в табл. 12.1 по двум факторам: бригада и день недели. Построим две диаграммы анализа дефектных изделий по бригадам: столбчатая диаграмма в традиционном исполнении (рис.12.3, а) и диаграмма Парето (рис.12.3, б).

Гистограмма — инструмент представления данных, сгруппированных по частоте попадания в определенный, заранее заданный интервал. Данный инструмент предназначен для выявления характера разброса значений контролируемого параметра. Гистограмма представляет собой столбчатый график, на котором по оси Удается частота (частость) попадания в заданный интервал изменения параметра, по оси X — интервалы изменения параметра. Гистограмма применяется для наглядного отображения распределения частоты значений показателей качества, дефектов, потерь и отказов за наблюдаемый период времени.

Контрольная карта (Control chart) — инструмент, позволяющий отслеживать ход протекания процесса посредством измерения показателей качества продукции или количественной оценки продукции в целом и воздействовать на него (с помощью соответствующей обратной связи),

предупреждая отклонения от предъявляемых к продукции и процессу требований. В зависимости от сферы применения выделяют три основных вида контрольных карт [13.9]:

контрольные карты Шухарта (W.E.Shewhart, 1931 г.) и аналогичные им, позволяющие оценить, находится ли процесс в статистически управляемом состоянии;

приемочные контрольные карты, предназначенные для определения критерия приемки процесса;

адаптивные контрольные карты, с помощью которых регулируют процесс посредством планирования его тренда (тенденция изменения процесса с течением времени).

Виды контрольных карт и техника их построения изложены в разделе 12.4.

Причинно-следственная диаграмма (диаграмма Ишикавы) — инструмент, позволяющий выявить отношение между показателями качества и воздействующими на него факторами путем упорядочения и демонстрации связи между отдельными факторами (причинами) и конечным результатом (следствием). Потенциальные причины классифицируются по категориям и подкатегориям, так что их представление напоминает рыбий скелет (рис. 12.4).

Автор причинно-следственной диаграммы—японский ученый в области качества, профессор Токийского университета Каору Ишикава. Особенности построения диаграммы состоят в следующем: проблема -центральная горизонтальная линия, интегральные факторы — наклонные линии, горизонтальные линии к наклонным — комплексные факторы, определяющие состояние каждого основного фактора; наклонные линии к горизонтальным, комплексным факторам — единичные факторы. Количество главных факторов, как правило, ограничено числом 4-6. Например, проф. Ишикава исследует в основном пять факторов — 5М: люди (men) и условия их труда, оборудование (machine), предметы труда (material), методы (metod) — технологии и организация работ, измерение (measuring). Схема выстраивается в виде «рыбьего скелета», где

«хребет» — следствие-проблема, «большие кости» — основные причины, которые являются следствием действия менее значимых факторов-причин, а менее значимые факторы — следствием слабо проявляемых причин.

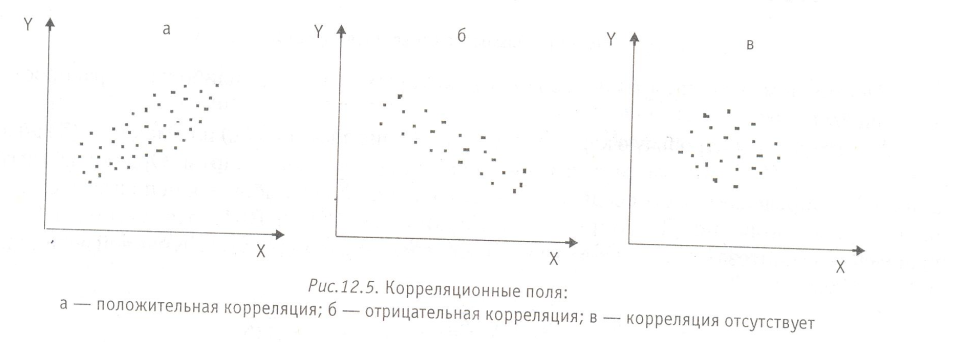

Диаграмма рассеивания (или разброса) — инструмент, позволяющий определить вид и тесноту связей между параметрами соответствующих переменных. Она позволяет выдвинуть гипотезу о характере связи между двумя случайными величинами. При наличии корреляционной зависимости между двумя переменными удается значительно облегчить контроль процесса с технологической, временной и экономической точек зрения.

Для построения диаграммы выделяются объект анализа (Y) и фактор (X), влияющий на него. Составляется выборка парных данных (X, Y). Желательно иметь не менее 30 пар. Оценка зависимости между исследуемыми параметрами X и Y проводится по характеру скопления точек, каждая из которых определяет количественную связь между X и Y. Различают четыре наиболее характерные формы скопления точек: прямая корреляция (прямая зависимость), отрицательная корреляция (обратная зависимость), криволинейная корреляция (нелинейная функция) и корреляция отсутствует. Пример форм проявления связи между X и Y дается на рис. 12.5.