- •Введение

- •1 Краткая характеристика и классификация нефтеперерабатывающих заводов

- •1.1 Мощность и ассортимент НПЗ

- •1.2 Глубина переработки нефти

- •1.3 Современное состояние и тенденции развития нефтеперерабатывающей промышленности мира и России

- •2 Описание основного оборудования, выбранного в качестве реальных объектов расчета и проектирования

- •2.1 Вертикальные колонные массообменные аппараты

- •2.1.1 Устройство колонных аппаратов

- •2.1.2 Классификация колонных аппаратов

- •2.1.3 Массообменные контактные устройства

- •2.1.4 Тарельчатые массообменные устройства

- •2.1.4.1 Основы классификации тарельчатых массообменных устройств

- •2.1.4.2 Конструкции и принцип работы основных типов тарелок

- •2.1.5 Насадочные контактные элементы

- •2.1.6 Устройства для ввода жидкости и пара в колонну

- •2.1.7 Устройства для сепарации газожидкостных потоков

- •2.2 Теплообменные аппараты

- •2.2.1 Классификация теплообменных аппаратов

- •2.2.2 Кожухотрубчатые теплообменные аппараты, их типы и конструктивное исполнение

- •2.3 Технологические печи

- •2.3.1 Назначение и принцип работы трубчатых печей

- •2.3.2 Классификация печей

- •2.3.3 Конструктивные элементы печей

- •2.3.4 Показатели работы печей

- •2.4 Центробежные насосы

- •2.4.1. Общие сведения о насосах

- •2.4.2 Классификация насосов

- •2.4.3 Центробежные насосы

- •2.4.3.1 Классификация и маркировка центробежных насосов

- •2.4.3.2 Маркировка центробежных насосов

- •2.4.3.3 Принцип действия и устройство центробежных насосов

- •Библиографический список

vk.com/club152685050 | vk.com/id446425943

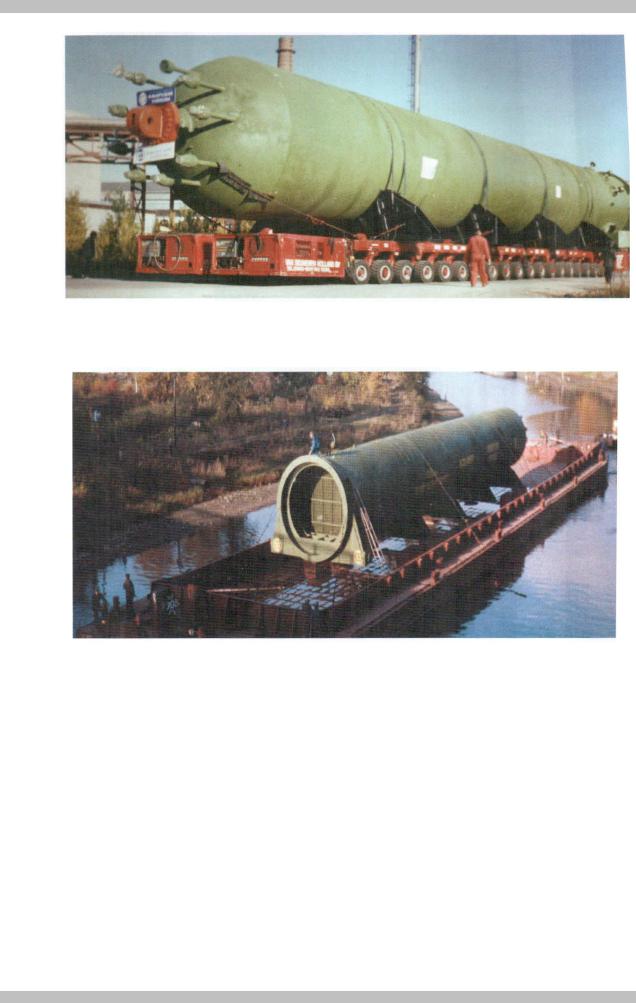

Рисунок 2.2 – Доставка колонного аппарата-реактора (вес до 900 тонн) к месту монтажа автомобильным транспортом

Рисунок 2.3 – Доставка колонных аппаратов-реакторов

кместу монтажа водным транспортом

2.1Вертикальные колонные массообменные аппараты

2.1.1 Устройство колонных аппаратов

Массообменные или диффузионные процессы наиболее распространены на нефтеперерабатывающих заводах. Технологическое назначение их весьма разнообразно, однако сущность всех процессов массообмена заключается главным образом в разделении смесей посредством переноса вещества из одной фазы в другую путем диффузии.

Характер работы аппаратов может быть непрерывный и периодический, при этом химико-технологические процессы в них могут протекать при давлениях от глубокого вакуума до сотен мегапаскалей (МПа) и при температуре от -200 до + 900оС [4]. Вес колонн может достигать сотен тонн (см. рисунок 2.2).

25

vk.com/club152685050 | vk.com/id446425943

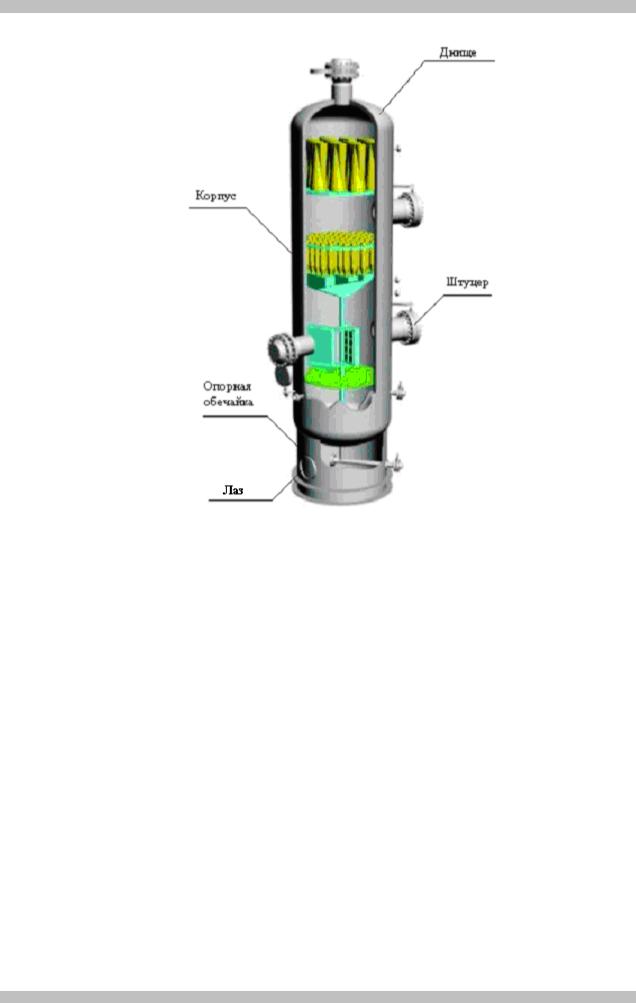

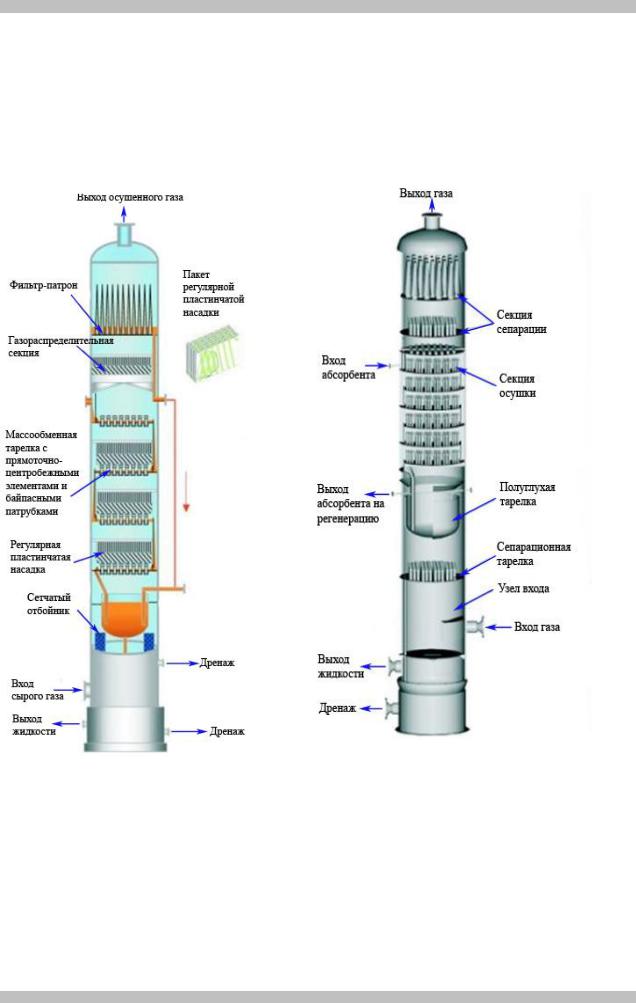

Массообменные колонны нефтеперерабатывающих заводов представляют собой вертикальные цилиндрические аппараты, снабженные внутри массообменными (тарелки, насадки) и вспомогательными устройствами в виде отбойников различных конструкций, распределителей ввода сырья, перераспределителей потоков и другим оборудованием (рисунок 2.4).

Рисунок 2.4 – Общий вид колонного аппарата

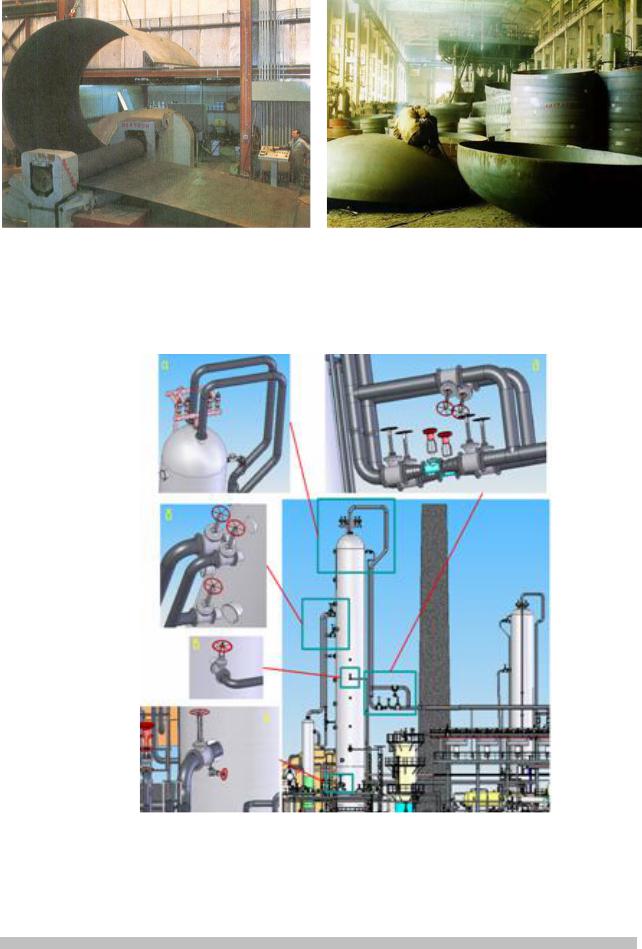

Колонные аппараты наряду с наличием у них своих специфических внутренних устройств и оборудования, как правило, состоят из следующих основных элементов и узлов: цилиндрического корпуса из одной или нескольких обечаек (рисунок 2.5), днищ (рисунок 2.6), штуцеров для присоединения трубной арматуры и трубопроводов, для присоединения средств контроля и измерений (рисунок 2.7), люков-лазов, опоры, строповых устройств и т.д. (рисунок 2.8).

26

vk.com/club152685050 | vk.com/id446425943

|

|

Рисунок 2.5 – Изготовление |

Рисунок 2.6 Изготовление |

цилиндрической обечайки |

эллиптического днища |

вальцовкой |

штамповкой |

Рисунок 2.7 – Обвязка колонного аппарата технологическими трубопроводами

27

vk.com/club152685050 | vk.com/id446425943

Рисунок 2.8 – Схема колонного аппарата

2.1.2 Классификация колонных аппаратов

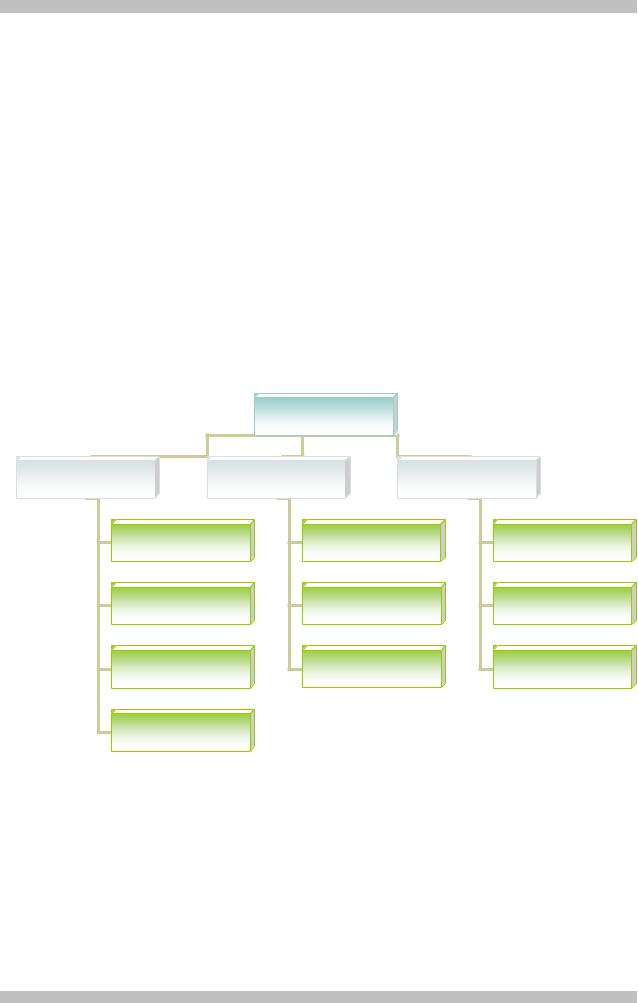

Аппараты колонного типа могут быть классифицированы в зависимости от технологического назначения, рабочего давления и типа контактных (массообменных) устройств (рисунок 2.9) [5,6,7,8,9].

В зависимости от назначения каждый массообменный аппарат носит наименование конкретного, целенаправленного массообменного процесса: ректификационная колонна, абсорбер, адсорбер, экстрактор и т.д.

Ректификационная колонна – это аппарат, в котором происходит процесс ректификации, т.е. массообмен между жидкой и паровой фазами для четкого разделения компонентов (смеси двух взаимно растворимых жидкостей с получением целевых продуктов требуемой концентрации). Такое разделение обеспечивается в результате процесса ректификации, под которым понимают двусторонний массообмен между двумя фазами растворов, одна из которых паровая, другая – жидкая. Диффузионный процесс разделения жидкостей ректификацией возможен при условии, что температуры кипения жидкостей различны. Для осуществления диффузии пары и жидкости должны как можно лучше контактировать между собой, двигаясь в ректификационной колонне

28

vk.com/club152685050 | vk.com/id446425943

навстречу друг другу: жидкость под собственным весом сверху вниз, пары – снизу вверх.

Из свойств равновесной системы известно, что при контактировании неравновесных паровой и жидкой фаз система стремится к состоянию равновесия в результате массообмена и теплообмена между этими фазами. Следовательно, для протекания ректификации необходимо, чтобы контактируемые жидкость и пары при одном и том же давлении не были равновесными. Иными словами, нужно, чтобы температура жидкости была ниже температуры паров.

Ректификационные колонны широко применяются в различных отраслях промышленности, в частности, в нефтегазопереработке для разделения нефти и мазута на установках первичной перегонки нефти (АВТ), бензина на установках вторичной перегонки, углеводородных газов на газофракционирующих установках (ГФУ), продуктов реакций на установках химической переработки углеводородного сырья (каталитический крекинг, термический крекинг, гидрокрекинг, коксование и др.)

Классификация

колонных

аппаратов

По |

По |

По типу |

технологическому |

рабочему |

контактных |

назначению |

давлению |

устройств |

Ректификационная |

Атмосферные |

Тарельчатые |

|

колонна |

|||

|

|

||

Абсорбер |

Вакуумные |

Насадочные |

|

Адсорбер |

С избыточным |

Роторные |

|

давлением |

|||

|

|

Экстрактор

Рисунок 2.9 – Классификация колонных аппаратов

Абсорбер – это аппарат для избирательного поглощения жидкостью (абсорбентом) целевых составных частей исходной газовой смеси

(рисунок 2.10, 2.11).

Процесс абсорбции протекает тогда, когда парциальное давление или концентрация извлекаемого компонента в газовой смеси больше, чем в абсорбенте. Чем больше эта разность, тем интенсивнее переход компонента из газовой смеси в жидкость (абсорбент). Когда парциальное давление или

29

vk.com/club152685050 | vk.com/id446425943

концентрация компонента в жидкости больше, чем в газовой смеси, происходит десорбция – выделение растворенного газа из раствора.

Абсорберы и десорберы работают попарно. В некоторых случаях абсорбцию и десорбцию осуществляют последовательно в одном и том же аппарате. Абсорберы и десорберы обычно конструктивно не отличаются друг от друга.

Рисунок 2.10 – Абсорбер |

Рисунок 2.11 – Абсорбер с |

|

комбинированными контактными |

||

с регулярной насадкой |

||

устройствами |

||

|

Адсорбер – аппарат, в котором протекает процесс адсорбции, т.е. массообмен между твердой и жидкой фазами для извлечении из смеси нужных компонентов.

Процесс адсорбции заключается в избирательном поглощении вещества поверхностью адсорбента – пористого твердого тела. Такое поглощение объясняется наличием сил взаимного притяжения между молекулами адсорбента и молекулами адсорбируемого вещества. Адсорбенты используют в

30

vk.com/club152685050 | vk.com/id446425943

виде зерен размером до 10 мм и в пылевидном состоянии. Применяют также молекулярные сита – синтетические цеолиты, имеющие поры одинаковых размеров.

Адсорбцию обычно применяют для разделения «бедных» смесей (содержащих незначительные количества поглощаемых веществ) и смесей, состоящих из трудноразделяемых компонентов. На нефтеперерабатывающих заводах путем адсорбции производят очистку масел и парафина, извлечение бензина из углеводородных газов, осушку газов, воздуха и т.п.

Поглощенное адсорбентом вещество выделяется из него десорбцией – процессом, обратным адсорбции. В результате десорбции и последующей обработки адсорбента он регенерируется и может быть использован вновь.

Десорбцию и регенерацию адсорбента проводят водяным паром и различными жидкостями, из которых затем извлекают целевые вещества. Нецелевые компоненты можно выжигать, если при этом регенерируемый адсорбент не потеряет присущих ему свойств.

Вбольшинстве случаев адсорберы и десорберы – колонные аппараты. Наиболее сложны аппараты непрерывного действия – адсорберы с движущимся зернистым адсорбентом и адсорберы с кипящим слоем адсорбента.

Экстрактор – аппарат, в котором осуществляется процесс экстракции, т.е. массообмен между двумя жидкими фазами для удаления из смеси нежелательных компонентов и т.д.

Жидкостную экстракцию в нефтепереработке применяют для очистки масел, а также в производстве дизельного топлива и керосина. Процесс экстракции заключается в разделении смеси компонентов путем обработки твердой или жидкой фазы жидким избирательным растворителем. В качестве избирательных растворителей используют фурфурол, фенол, жидкий сернистый ангидрид, диэтиленгликоль, жидкий пропан и др.

Конструкции экстракторов должны обеспечить тщательное контактирование массообменивающихся фаз и их последующее разделение. Большинство экстракторов представляет собой колонны с тарелками или насадкой. В колоннах экстракция осуществляется контактированием в противотоке рафинатного и экстрактного растворов.

Взависимости от применяемого давления колонные аппараты подразделяются на атмосферные, вакуумные и колонны, работающие под избыточным давлением (см. рисунок 2.9).

К атмосферным колоннам обычно относят колонны, в верхней части которых рабочее давление незначительно превышает атмосферное и определяется сопротивлением коммуникаций и аппаратуры, расположенных на потоке движения паров ректификата после колонны. Давление в нижней части колонны зависит в основном от сопротивления ее внутренних устройств и может значительно превышать атмосферное (например, колонна для разделения смеси этилбензола и ксилолов). В колоннах, работающих под избыточным давлением, величина последнего может значительно превышать атмосферное – давление может достигать 100 и более МПа.

31