переработка нефти-1

.pdf

vk.com/club152685050 | vk.com/id446425943

зано влияние отношения изобутана к бутиленам на выходные показатели сернокислотного С-алкилирования.

Соотношение изобутан : олефин |

7:1 |

5:1 |

3:1 |

Выход алкилата (н.к. –177°С),% об |

163 |

160 |

156 |

Октановое число алкилата (ОЧММ) |

93,5 |

92,5 |

91,5 |

Чрезмерное повышение этого соотношения увеличивает капитальныеиэксплуатационныезатраты,поэтомуподдерживатьеговыше10:1 нерентабельно.

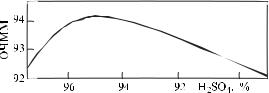

Концентрация кислоты. Для С-алкилирования бутан-бутилено- выхуглеводородовобычноиспользуютсернуюкислоту,содержащуюот 88 до 98% моногидрата. Снижение ее концентрации в процессе работы происходит за счет накопления высокомолекулярных полимерных соединений и воды, попадающей в систему вместе с сырьем. Если концентрациякислотыстановитсяниже88%,усиливаютсяпобочныереакции, приводящие к ухудшению качества алкилата (рис. 6.10).

Рис. 6.10. Влияние концентрации серной кислоты на октановое число алкилбензина

Кривая зависимости ОЧММ дебутанизированного алкилбензина, полученного из фракции С4, от концентрации H2SO4 имеет четко выраженный максимум при концентрации 95…96%. При С-алкилиро- вании пропиленом лучше использовать более концентрированную — 100...101%-ю кислоту. Разбавление H2SO4 водой более интенсивно снижаетактивностькатализатора,чемразбавлениевысокомолекулярными соединениями. В этой связи рекомендуется тщательно осушать сырье и циркулирующие в системе углеводороды.

Соотношениесернаякислота:сырьехарактеризуетконцентрации катализатора и сырья в реакционной смеси. Скорость процесса С-алки- лирования в соответствии с законом действующих поверхностей должна описываться как функция от произведения концентраций кислоты и углеводородов на границе раздела фаз (т.е. поверхностных концентраций).Соотношениекатализатор:сырьедолжнобытьвоптимальных пределах, при которых достигается максимальный выход алкилата вы-

684

vk.com/club152685050 | vk.com/id446425943

сокого качества. Оптимальное значение этого отношения (объемного) составляет около 1,5.

Объемная скорость подачи сырья выражается отношением объ-

ема сырья, подаваемого в единицу времени, к объему катализатора

вреакторе. Влияние этого параметра на результаты С-алкилирования во многом зависит от конструкции реактора и, поскольку процесс диффузионный, от эффективности его перемешивающего устройства. Если перемешивание недостаточно эффективно, возможно, что не вся масса кислоты контактирует с углеводородным сырьем. Экспериментально установлено:приоптимальныхзначенияхостальныхоперативныхпара- метровпродолжительностьпребываниясырьявреакторе—200…1200с, что соответствует объемной скорости подачи олефинов 0,3...0,5 ч–1.

Промышленные установки сернокислотного С-алкилирования.

На отечественных установках применяются реакторы двух типов, отличающиеся способом отвода выделяющегося тепла — охлаждением хладоагентом (аммиаком или пропаном) через теплообменную поверхность и охлаждением за счет испарения избыточного изобутана. В первом случае в алкилаторе-контакторе вертикального или горизонтального типа, снабженном мощной мешалкой, имеются охлаждающие трубы, в которых хладоагент испаряется, и его пары направляются

вхолодильную установку, где снова превращаются в жидкость.

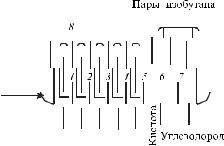

На современных установках С-алкилирования большой мощности применяют более эффективные реакторы второго типа — горизонтальныекаскадные,вкоторыхохлаждениереакционнойсмесиосуществляетсязасчетчастичногоиспаренияизобутана,чтооблегчаетрегулирование температуры.Реакторпредставляетсобой(рис.6.11)полыйгоризонтальный цилиндр, разделенный перегородками обычно на пять секций (каскадов)смешалками,обеспечивающимиинтенсивныйконтакткислоты с сырьем. Бутилен подводят отдельно в каждую секцию, вслед-

ствие чего концентрация оле-

фина в секциях очень мала, это

фина в секциях очень мала, это

позволяетподавитьпобочныере-

позволяетподавитьпобочныере-

акции. Серная кислота и изобу-

акции. Серная кислота и изобу-

тан поступают в первую секцию,

тан поступают в первую секцию,  иэмульсияперетекаетчерезвер-

иэмульсияперетекаетчерезвер-

тикальныеперегородкиизодной

тикальныеперегородкиизодной  секциивдругую.Предпоследняя секцияслужитсепаратором,вкотором кислоту отделяют от угле-

секциивдругую.Предпоследняя секцияслужитсепаратором,вкотором кислоту отделяют от угле-

685

vk.com/club152685050 | vk.com/id446425943

водородов.ЧерезпоследнююперегородкуперетекаетпродуктС-алкили- рования,поступающийнафракционирование.Теплореакцииснимаютчастичным испарением циркулирующего изобутана и полным испарением пропана,содержащегосявсырье.Испарившийсягазотсасываюткомпрессоромипослеохлажденияиконденсациивозвращаютвреакционнуюзону.

Применение каскадных реакторов, работающих по принципу «автоохлаждения», упрощает и удешевляет установки С-алкилирования, так какпозволяетотказатьсяотхладоагента.Нижеприводимсопоставитель- ныевыходныепоказателиС-алкилированиясдвумятипамиреакторов.

|

Вертикальный |

Каскадный |

Выход легкого алкилата,% мас. |

контактор |

реактор |

|

|

|

от суммарного алкилата (СА) |

90...93 |

93...96 |

Удельный расход H2SO4, кг/м, СА |

200...250 |

60...100 |

ОЧММ легкого алкилата |

90...91 |

92...95 |

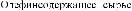

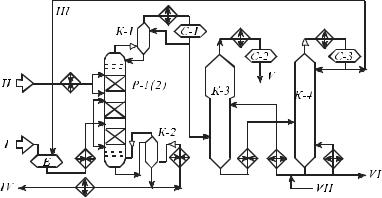

Принципиальная технологическая схема установки сернокислотного С-алкилирования представлена на рис. 6.12

Рис. 6.12. Принципиальная технологическая схема установки сернокислотного С-алкилирования: I — сырье; II — свежая кислота; III — пропан; IV — бутан; V — изобутан; VI — легкий алкилат; VII — тяжелый алкилат; VIII — раствор щелочи; IX — вода

Исходную углеводородную смесь после очистки от сернистых соединений и обезвоживания охлаждают испаряющимся изобутаном

вхолодильнике и подают пятьюпараллельными потокамивсмесительные секции реактора-алкилатора Р; в первую секцию вводят циркулирующую и свежую серную кислоту и жидкий изобутан. Из отстойной секции алкилатора выводят продукты алкилирования, которые после нейтрализации щелочью и промывки водой направляют в колонну К-2 для отделения циркулируещего изобутана. При некотором избытке

висходном сырье предусмотрен его вывод с установки.

686

vk.com/club152685050 | vk.com/id446425943

Испарившиеся в реакторе изобутан и пропан через сепаратор-рес- сивер компрессором через холодильник подают в колонну-депропани- затор К-1. Нижний продукт этой колонны — изобутан — через кипятильник и теплообменник присоединяют к циркулирующему потоку изобутана из К-2. Нижний продукт колонны К-2 поступает в колонну дебутанизатор К-3, а остаток К-3 — в колонну К-4 для перегонки суммарного алкилата. С верха этой колонны отбирают целевой продукт — легкий алкилат, а с низа — тяжелый алкилат, используемый обычно как компонент дизельного топлива.

Технологический режим С-алкилирования |

|

|||

|

Секция С-алкилирования |

|

|

|

Температура,°С |

|

|

5…15 |

|

Давление, МПа |

|

|

0,6…1,0 |

|

Мольное соотношение иэобутан : бутилены |

(6…12) : 1 |

|

||

Объемное соотношение кислота : сырье |

(1,1…1,5) : 1 |

|||

Объемная скорость подачи олефинов, ч–1 |

0,3…0,5 |

|

||

Концентрация H2SO4, по моногидрату |

88…99 |

|

||

|

Секция ректификации |

|

|

|

|

К-1 |

К-2 |

К-3 |

К-4 |

Давление, МПа |

1,6…1,7 |

0,7 |

0,4 |

0,12…0,13 |

Температура,°С: |

|

|

|

|

верха |

40…45 |

45…50 |

45…50 |

100…110 |

низа |

85…100 |

95…100 |

130…140 |

200…220 |

Число тарелок |

40 |

80 |

40 |

20 |

Материальный баланс С-алкилирования определяется составом перерабатываемого сырья. Ниже приводится материальный баланс С-алкилирования смеси бутан-бутиленовой и пропан-пропиленовой фракций:

|

Взято,% мас. |

Получено,% мас. |

Пропан |

6,8 |

6,3 |

Пропилен |

19,7 |

0,0 |

Изобутан |

49,5 |

2,1 |

Бутилены |

19,8 |

0,0 |

н-Бутан |

4,2 |

4,5 |

Легкий алкилат (н. к.–195°С) |

— |

83,1 |

Тяжелый алкилат (>195°С) |

— |

3,0 |

Потери |

— |

1,0 |

Всего |

100 |

100 |

687

vk.com/club152685050 | vk.com/id446425943

6.7.2.Каталитическое О-алкилирование метанола изобутиленом

Назначение процесса — производство высокооктанового кислородсодержащего компонента автобензина О-алкилированием метанола изобутиленом 4:

|

|

|

CH3 |

|

|

|

|

CH3 |

||

CH2 |

|

|

|

|

|

|

|

|

|

|

|

C + CH3OH |

|

CH3 |

|

C |

|

OCH3 |

|||

|

|

|||||||||

|

|

|

|

|||||||

|

|

|||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CH3 |

|

|

|

CH3 |

||||

Целевойпродуктпроцесса—метил-трет-бутиловыйэфир(МТБЭ)— имеет следующие свойства:

Плотность, ρ20 |

0,7405 |

Температура,°С: |

|

кипения |

55,2 |

замерзания |

–108,6 |

Теплота испарения, кДж/к |

342,3 |

Октановое число: |

|

исследовательский метод |

115…135 |

моторный метод |

98…101 |

МТБЭ, по сравнению с алкилатом, обладает более высоким октановымчисломинизкойтемпературойкипения,чтовсовокупностипозволяет повысить октановое число преимущественно головных фракций базового бензина, тем самым и равномерность распределения детонационной стойкости по его фракциям.

В товарные автобензины МТБЭ добавляют в количестве 5…15%. Эфирсодержащие бензины характеризуются дополнительно таким достоинством, как большая полнота сгорания и меньшая токсичность выхлопных газов.

Для промышленного производства этого эффективного октаноповышающего компонента бензинов имеются достаточно широкие ресурсы метанола, получаемого из ненефтяного сырья (угля или древесины),

4О-алкилированием принято называть реакции введения алкильной группы по углерод-кислородной связи органического вещества. В то же время реакцию синтеза МТБЭ можно отнести и к разновидности реакций этерификации — образованию простых или сложных эфиров из спиртов и органических кислот (изобутен обладает слабой кислотностью, равной 3,0 по Гаммету).

688

vk.com/club152685050 | vk.com/id446425943

а также изобутена на тех НПЗ, где имеются установки каталитического крекинга или пиролиза (после удаления из пирогаза диенов).

Перваяпромышленнаяустановкапроизводительностью100тыс.т/год поМТБЭбылапущенав1973г.вИталии.Затеманалогичныеустановки были введены в эксплуатацию в ФРГ в 1976 г. и США в 1980 г. С тех пор мировое производство МТБЭ непрерывно возрастало, особенно интенсивно в США, где нефтепереработка характеризуется исключительно высокойнасыщенностьюпроцессамикаталитическогокрекинга.ПроизводствоМТБЭв1990г.составиловмире7,5млнт,втомчислевСША– около 1,5 млн т.

Теоретические основы. Реакция синтеза МТБЭ из изобутилена и метанола протекает, как и С-алкилирование, по цепному карбенийионному механизму с выделением 66 кДж/моль тепла, а ее равновесие смещается вправо при повышении давления и снижении температуры.

1.Первой стадией О-алкилирования метанола изобутеном является протонированиепоследнегогидрид-иономкислотногокатализатора:

|

|

|

|

|

|

+ |

|

|

|

||||

|

|

C |

|

CH2 + H+A |

|

|

|

||||||

CH3 |

|

|

|

CH3 |

|

C |

|

CH3 + A |

|||||

|

|

|

|

|

|||||||||

|

|

|

|

|

|||||||||

|

|||||||||||||

|

|

|

|

|

|

|

|||||||

|

|

|

|

|

|

|

|||||||

|

|

CH3 |

|

|

|

CH3 |

|

||||||

2.Образовавшийся третичный бутеновый карбениевый ион вступает в реакцию с метанолом (при его избытке):

+ |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

CH3 |

|||||||

|

|

|

|

|

|

|

|

+ |

|

|

|||||||||||||

CH3 |

|

C |

|

CH3 |

+ CH3OH |

|

|

|

|

|

|

CH3 |

|

C |

|

OH |

|

CH3 |

|||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|||||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|||||

|

|

CH3 |

|

|

|

|

|

|

|

|

|

|

|

|

CH3 |

||||||||

|

|

|

|

|

|

|

|

|

|

|

CH3 |

||||||||||||

|

|

|

|

|

|

|

CH3 |

|

|

|

|

|

|

CH3 + H+ |

|||||||||

|

|

|

|

|

|

|

C |

|

O |

|

|||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

|

|

|

|

|

|

|

|

|

|

||||||||||||||

|

|

|

|

|

|

|

|||||||||||||||||

CH3

3.Образовавшийся протон далее реагирует с изобутеном, как и в стадии 1.

4.Причиной обрыва цепи может стать возврат протона к катализатору

.

.

Помимо основной целевой реакции О-алкилирования, при синтезе МТБЭ протекают следующие побочные реакции:

—димеризация изобутена с образованием изооктилена;

—гидратация изобутилена водой, содержащейся в исходном сырье с образованием изобутилового спирта;

689

vk.com/club152685050 | vk.com/id446425943

—дегидроконденсация метанола с образованием диметиловогоэфира:

;

;

—если в углеводородном сырье содержится изоамилен, то при его О-алкилировании с метанолом образуется третичный амиловый эфир (ТАЭ);

—если в метаноле содержится этанол, то образуется этил-трет-бути- ловый эфир (ЭТБЭ) и т.д.

КатализаторыО-алкилирования. Из предложенных гомогенных

(серная, фосфорная, борная кислоты) и гетерогенных (оксиды алюминия, цеолиты, сульфоугли и др.) кислотных катализаторов в промышленных процессах синтеза МТБЭ наибольшее распространение получили сульфированные ионообменные смолы. В качестве полимерной матрицы сульфокатионов используются полимеры различного типа: поликонденсационные(фенолформальдегидные),полимеризационные (сополимер стирола с дивинилбензолом), фторированный полиэтилен, активированное стекловолокно и некоторые другие. Самыми распространенными являются сульфокатиониты со стиролдивинилбензольной матрицей двух типов: с невысокой удельной поверхностью около 1 м2/г (дауэкс-50, КУ-2) и макропористые с развитой удельной поверхностью (20...400 м2/г), такие как амберлист-15, КУ-23 и др. Основные трудности, возникающие при использовании сульфокатионитов в промышленномсинтезеМТБЭ,связанысбольшимгидродинамическимсопротивлением катализаторного слоя. С целью получения необходимой совокупности катализирующих, массообменных и гидродинамических свойствразработанотечественный(вНИИМСК)высокоэффективный формованный ионитный катализатор КИФ-2, имеющий большие размеры гранул и высокую механическую прочность:

Насыпная плотность, г/см3 |

0,55 |

|

Внешний вид |

Цилиндрические гранулы от |

|

темно-серого до черного цвета |

||

|

||

Размер гранул |

d = 4…6 мм, l = 6…10 мм |

|

Массовая доля влаги,% |

50…60 |

|

Массовая доля свободной H2SО4, не более |

0,3 |

Кализатор КИФ-2 характеризуется достаточно высокой активностью,продолжительнымсрокомслужбы,удобнымиразмерамииформой гранул, позволяющей использовать его одновременно как ректифика-

690

vk.com/club152685050 | vk.com/id446425943

ционную насадку. Сочетание реактора с ректификацией в одном реак- ционно-ректификационном аппарате позволяет:

—обеспечитьпрактическиполную конверсиюза счет исключения термодинамическихограниченийпутемнепрерывноговыводацелевого продукта из зоны реакции 5;

—проводить процесс при более низком давлении и более эффективно использовать тепло реакции для проведения процессов ректификации непосредственно в реакторе, снижая энергоемкость процесса;

—упростить аппаратурное оформление и значительно сократить металлоемкость процесса и др.

Сырье. В качестве углеводородного сырья в процессах синтеза МТБЭ наибольшее применение получила бутан-бутиленовая фракция (ББФ) двух процессов — каталитического крекинга и пиролиза. Примерный состав этих фракций следующий (в% мас.):

Компонент |

ББФ каталитического |

ББФ пиролиза |

|

крекинга |

после очистки от бутадиена |

||

|

|||

∑С3 |

1,9 |

< 1,0 |

|

Изобутан |

32,0 |

2,0 |

|

н-Бутан |

10,0 |

12,0 |

|

Бутен-1 + бутен-2 |

44,4 |

37,0 |

|

Изобутилен |

10,0 |

48,0 |

|

∑С5 |

1,7 |

< 0,1 |

Ресурсы изобутилена для производств МТБЭ можно увеличить за счет н-бутана, содержащегося в попутных нефтяных газах или газоконденсатах, используя процессы дегидрирования и последующей изомеризации бутиленов. Источником изобутиленов могут стать газы термодеструктивных или нефтехимических процесов, в частности производств изобутилового спирта.

Вторым сырьевым реагентом процесса синтеза МТБЭ является метанол марки А (по ГОСТ 2222–78), имеющий следующие свойства:

Внешний вид |

Бесцветная прозрачная жидкость |

Плотность, г/см3 |

0,92 |

5При удалении из реакционной системы изобутен + метанол МТБЭ продукта реакции МТБЭ скорость обратной реакции деалкилирования в результате снижения концентрации МТБЭ существенно замедляется, а скорость О-ал- килирования, наоборот, возрастает. Это означает, что в реакционно-ректифи- кационном аппарате по существу протекает необратимая реакция изобутен + метанол → МТБЭ.

691

vk.com/club152685050 | vk.com/id446425943

Температура кипения |

64…65,5 |

Массовая доля,% мас.: |

|

метанола |

99,92 |

воды |

0,05 |

свободных кислот |

|

(в пересчете на муравьиную кислоту) |

0,015 |

альдегидов и кетонов |

|

(в пересчете на ацетон) |

0,003 |

этилового спирта |

0,0001 |

ОсновыуправленияпроцессомО-алкилированияметанолаизобу-

тиленом.Важнымиоперативнымипараметрами,влияющиминавыход и качество МТБЭ, являются температура, давление, объемная скорость подачисырьяисоотношениеметанол:изобутен.Закономерностьвлияния этих параметров на синтез МТБЭ примерно идентична влиянию их на процесс С-алкилирования изобутана бутенами. Ниже приводим оптимальные пределы режимных параметров синтеза МТБЭ:

Температура в зоне реакции,°С |

60…70 |

Давление, МПа |

0,7…0,75 |

Объемная скорость подачи ББФ каталитического крекинга, ч–1 |

1,5 |

Мольное соотношение метанол : изобутан |

4 : 1 |

При этих условиях в ректификационно-реакторном аппарате конверсия изобутилена составляет 99,5% мас.

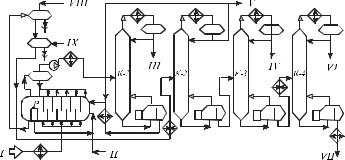

Технологическая схема отечественной установки О-алкилирования метанола изобутеном представлена на рис. 6.13.

Процесс синтеза МТБЭ осуществляется в ректификационно-реак- ционном аппарате, состоящем из средней реакторной зоны, разделенной на три слоя катализатора, и верхней и нижней ректификационных зон с двумя тарелками в каждой. На установке имеются два таких аппарата: на одном из них после потери активности катализатора (через 4000 ч работы) осуществляется предварительная очистка исходной сырьевой смеси от серо- и азотсодержащих примесей, а также для поглощения катионов железа, присутствующих в рециркулирующем метаноле вследствие коррозии оборудования. Таким образом, поочередно первый аппарат работает в режиме форконтактной очистки сырья на отработанном катализаторе, а другой – в режиме синтеза МТБЭ на свежем катализаторе. Катализатор после выгрузки из форконтактного

692

vk.com/club152685050 | vk.com/id446425943

аппарата(насхеменепоказан)неподвергаютрегенерации(направляют на захоронение).

Рис. 6.13. Принципиальная технологическая схема установки получения метил-трет-бутилового эфира:

I — сырье (бутан-бутиленовая фракция); II — свежий метанол; III — циркулирующий метанол; IV — метил-трет-бутиловый эфир; V — отработанная бутан-бутиленовая фракция; VI — сброс воды; VII — раствор щелочи

Исходная бутан-бутиленовая фракция с установки каталитического крекинга, подвергнутая демеркаптанизации, и циркулирующий метанол через емкость Е поступают в верхнюю часть реактора форконтактной очистки. Очищенная смесь после нагрева в теплообменнике до 60°С поступает в зону синтеза под каждый слой катализатора Р-1 (2). В верхнюю часть реакционной зоны во избежание перегрева катализатора подается также подогретый в теплообменнике до 50...60°С свежий метанол.

Жидкие продукты реакции, состоящие из МТБЭ с примесью метанола и углеводородов, выводят из куба Р-1 (2) и направляют на сухую отпарку примесей в отпарную колонну К-2, снабженную паровым кипятильником. Целевой продукт — МТБЭ — выводят с куба К-2и после теплообменников и холодильников откачивают в товарный парк.

Паровая фаза Р-1 (2), состоящая из отработанной ББФ, метанола и следов МТБЭ, поступает на конденсацию МТБЭ в колонну К-1, являющуюся по существу конденсатором смешения. Конденсированный МТБЭ возвращают на верхнюю тарелку Р-1 (2) в качестве холодного орошения.

С верха К-1 отводят несконденсировавшиеся пары отработанной ББФ и метанола, которые после охлаждения и конденсации в холодильниках поступают в емкость-сепаратор С-1.

693